PROCEDIMIENTO PARA LA FABRICACIÓN DE UN INTERCAMBIADOR DE CALOR.

Procedimiento para la fabricación de un intercambiador de calor con los siguientes pasos:

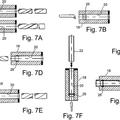

a) mejorado por inmersión en baño de fusión de una chapa de acero para formar una capa (3) de protección contra la corrosión, conteniendo la capa (3) de protección contra la corrosión zinc y entre 0,5 % y 60 % de aluminio; b) eliminación de la capa (3) de protección contra la corrosión de un lado de la chapa de acero; c) fabricación de un tubo intercambiador de calor (2) de esta chapa de acero, estando la capa (3) de protección contra la corrosión dispuesta en el lado exterior; d) preparación de aletas (6) de aluminio o de una aleación de aluminio; e) preparación de un fundente; f) preparación de un material de soldadura (8) que contiene aluminio y silicio en la zona de unión entre las aletas (6) y el lado exterior del tubo intercambiador de calor (2); g) unión del tubo intercambiador de calor (2) con las aletas (6) en un proceso de soldadura fuerte

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/001133.

Solicitante: GEA ENERGIETECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DORSTENER STRASSE 484 44809 BOCHUM ALEMANIA.

Inventor/es: WITTE, RAIMUND, HERBERMANN,MICHAEL, CARL,Martin, VOLKMER,Eckhard.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Junio de 2007.

Clasificación Internacional de Patentes:

- B23K1/00S4

- F28F1/12D

- F28F19/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 19/00 Prevención de la formación de depósitos o de la corrosión, p. ej. utilizando filtros. › de metal.

Clasificación PCT:

- B23K1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2360374_T3.pdf

Fragmento de la descripción:

El invento se refiere a un procedimiento para la fabricación de un intercambiador de calor con las características de la reivindicación 1.

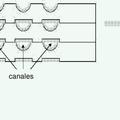

En particular en la técnica de las centrales eléctricas se emplean desde hace muchos años intercambiadores de calor refrigerados por aire para la refrigeración de retorno de vapor de agua. En el caso de estos intercambiadores de calor se trata de series de haces de intercambiadores de calor dispuestos en forma de A, en los cuales el vapor de agua se condensa dentro de tubos. Mediante aletas unidas con los tubos se mejora la transmisión de calor al aire ambiente. Es esencial en tales intercambiadores de calor refrigerados por aire la resistencia a corrosión, para garantizar una capacidad de funcionamiento de las más posibles decenas de años. Se han emprendido por eso una serie de trabajos para configurar resistentes a la corrosión los tubos intercambiadores de calor de un intercambiador de calor semejante. Es conocido por ejemplo por el documento US-PS 5, 042,574 unir tubos planos chapados con aluminio con pistas de aletas de aluminio onduladas dobladas empleando aleación de soldadura de aluminio-silicio en un horno con regulación de temperatura. Este tipo de unión tiene el inconveniente de que sólo puede realizarse una soldadura pasando por tubos planos chapados con aluminio o por medio de aletas de aluminio chapadas. Junto al coste comparativamente alto debido a la preparación de diversos materiales existe además el inconveniente de que los tubos planos cerrados en el lado de la circunferencia mediante al menos una costura de soldadura longitudinal no pueden estar chapados con aluminio en la zona de soldadura, puesto que en otro caso no puede garantizarse una soldadura exenta de problemas. En la soldadura fuerte de tubos planos de acero con bandas de aletas de aluminio dobladas es problemático el que la soldadura tiene que realizarse a temperaturas comparativamente altas en un orden de magnitud de unos 600 ºC, es decir, cerca de la temperatura de ablandamiento del aluminio. La aleación de soldadura necesaria se compone por regla general de una eutéctica de aluminio-silicio que se funde un poco por debajo del punto de ablandamiento del aluminio. Es difícil la elección del fundente que antes de la fusión de la aleación de soldadura debe eliminar las capas de óxido de las superficies de unión, pero asimismo se licua cerca de la temperatura de ablandamiento. La correcta conducción de la temperatura al soldar debe por eso con frecuencia determinarse sólo empíricamente.

A causa de los diferentes coeficientes de dilatación con la temperatura del aluminio y del acero, debido a las altas temperaturas de soldadura y debido al subsiguiente enfriamiento a temperatura ambiente se producen fuertes tensiones en el material, de manera que las piezas unidas unas con otras pueden deformarse, pudiendo incluso romperse la unión de soldadura, si el chapado de aluminio no fue aplicado libre de problemas o porque entre el tubo de acero y el chapado de aluminio se ha formado una capa intermedia hierro-aluminio, motivada por la fusión de la capa de aluminio durante la soldadura fuerte.

Se propuso por eso en el documento EP 1 260 208 B1, mediante el empleo de aleaciones de zinc-aluminio y mediante el empleo de fundentes especiales en forma de tetrafluoruro de cesio-aluminio, reducir la temperatura de soldadura desde los hasta ahora aproximadamente 600 ºC a un intervalo entre 370 ºC y 470 ºC. Debido a las menores temperaturas también son menores las tensiones en el material, pero debido a la proporción de metales pesados la manipulación del fundente exige medidas de protección especiales, para evitar ensuciamientos del medio ambiente. En este procedimiento para la unión de tubos de acero con aletas de aluminio se aplica en primer lugar sobre la superficie de los tubos de acero o de las aletas de aluminio una capa de una aleación de zinc-aluminio con una proporción de aluminio de 0,5 % a 20 %. A continuación, antes del o durante el contacto mecánico de las aletas de aluminio con los tubos de acero, entre los tubos de acero y las aletas de aluminio se coloca a temperatura ambiente el fundente en forma de tetrafluoruro de cesio-aluminio, después de lo cual los tubos de acero provistos de las aletas de aluminio se calientan al citado intervalo de temperatura de 370 ºC hasta 470 ºC y finalmente se exponen al enfriamiento de la temperatura ambiente. Si la temperatura de líquidus de la aleación de soldadura está situada por debajo de 450 ºC se habla de soldadura blanda. A pesar de la posibilidad de reducir los tiempos de soldadura en un 30 % hasta un 40 %, la manipulación del fundente con contenido en metales pesados no está libre de problemas.

Partiendo de esto, sirve de base al invento el problema de presentar un procedimiento para la fabricación de un intercambiador de calor, en el cual aletas de aluminio o de una aleación de aluminio sean fijadas sobre un tubo intercambiador de calor de chapa de acero con capa exterior de protección contra la corrosión apta para soldadura, en el cual pueda prescindirse del empleo de fundentes con contenido en metales pesados, pero en el cual a la vez esté garantizado que no se forma ninguna unión intermetálica perturbadora hierro-aluminio o fases intermedias de esta unión entre la capa de protección contra la corrosión y el tubo de acero, para incluso a altas temperaturas de soldadura garantizar un compuesto estable entre las aletas y el tubo intercambiador de calor.

Este problema es solucionado con el procedimiento con las características de la reivindicación 1.

Perfeccionamientos ventajosos de la idea del invento son objeto de las reivindicaciones subordinadas.

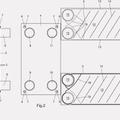

En el procedimiento según el invento está previsto que la chapa de acero empleada para la fabricación de los tubos intercambiadores de calor sea mejorada por inmersión en baño de fusión. El proceso del mejorado por inmersión en baño de fusión lleva a que sobre los productos mejorados se deposite una capa de protección contra la corrosión, para proteger el substrato frente a ataques corrosivos.

Típicamente el material plano empleado en el mejorado por inmersión en baño de fusión es limpiado, recristalizado o calentado en un horno continuo y enfriado a la temperatura de la masa fundida metálica, antes de que se efectúe la propia mejora por inmersión en baño de fusión en un baño de metal en fusión. En el paso por el baño ambos lados del substrato son recubiertos con la capa de protección contra la corrosión.

La protección contra la corrosión en los tubos intercambiadores de calor sin embargo sólo es necesaria en el lado exterior. Sin duda es conocido sumergir el tubo intercambiador de calor en conjunto incluidas las aletas en una masa fundida metálica cerrando los extremos del tubo, para proveer al tubo intercambiador de calor en conjunto incluidas las aletas de una capa de protección contra la corrosión. Puesto que sin embargo la superficie de las aletas es mucho mayor que la superficie del tubo intercambiador de calor, se necesitan cantidades muy grandes de masa fundida metálica, lo que hace subir los costes dado el dimensionado de los intercambiadores de calor para la condensación de vapor de agua en centrales eléctricas. Típicamente las longitudes de los tubos intercambiadores de calor están situadas entre 6 y 12 metros, lo que además hace necesario dispositivos de inmersión en baño de fusión correspondientemente grandes. Además por las altas temperaturas en una subsiguiente inmersión en baño de fusión se producirían tensiones en la pieza de construcción, de manera que ésta se deformaría.

En el procedimiento según el invento está previsto por el contrario que la capa de protección contra la corrosión se aplique con anticipación en el procedimiento de inmersión en baño de fusión y se elimine en particular mecánicamente de un lado de la chapa de acero. El lado liberado de este modo de la capa de protección contra la corrosión forma más tarde el lado interior del tubo intercambiador de calor, que está fabricado de esta chapa de acero. La capa de protección contra la corrosión se encuentra por lo tanto sólo sobre el lado exterior del tubo intercambiador de calor. Este procedimiento de fabricación de un tubo intercambiador de calor recubierto en el lado exterior, aun teniendo en cuenta el hecho de que deben estar previstas instalaciones mecánicas para eliminar la capa de protección contra la corrosión, es de coste favorable y por eso manifiestamente económico.

El procedimiento según el invento es apropiado especialmente para la fabricación de intercambiadores de calor... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un intercambiador de calor con los siguientes pasos:

a) mejorado por inmersión en baño de fusión de una chapa de acero para formar una capa (3) de protección contra la corrosión, conteniendo la capa (3) de protección contra la corrosión zinc y entre 0,5 % y 60 % de aluminio;

b) eliminación de la capa (3) de protección contra la corrosión de un lado de la chapa de acero;

c) fabricación de un tubo intercambiador de calor (2) de esta chapa de acero, estando la capa (3) de protección contra la corrosión dispuesta en el lado exterior;

d) preparación de aletas (6) de aluminio o de una aleación de aluminio;

e) preparación de un fundente;

f) preparación de un material de soldadura (8) que contiene aluminio y silicio en la zona de unión entre las aletas (6) y el lado exterior del tubo intercambiador de calor (2);

g) unión del tubo intercambiador de calor (2) con las aletas (6) en un proceso de soldadura fuerte.

2. Procedimiento según la reivindicación 1, caracterizado porque las aletas (6) son chapadas al menos por zonas con el material de soldadura (8).

3. Procedimiento según la reivindicación 1, caracterizado porque las aletas (6) sin chapar se sueldan con el tubo intercambiador de calor (2) introduciendo el material de soldadura (8) en la ranura de soldadura entre las aletas (6) y el tubo intercambiador de calor (2).

4. Procedimiento según la reivindicación 1, caracterizado porque el material de soldadura está formado por la capa anticorrosión, que además de zinc y aluminio contiene silicio.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la capa (3) de protección contra la corrosión está formada por mejorado por inmersión en baño de fusión en un baño con 55 % de aluminio, 43,4 % de zinc y 1,6 % de silicio.

6. Procedimiento según la reivindicación 1, caracterizado porque la capa (3) de protección contra la corrosión está formada por mejorado por inmersión en baño de fusión en un baño de zinc con 5 % de aluminio, silicio y trazas de tierras raras.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el fundente es un compuesto de tetrafluoruro de potasio-aluminio.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque las capas (3) de protección contra la corrosión son aplicadas en diferentes espesores sobre la chapa de acero, siendo eliminada la más delgada de las capas de protección contra la corrosión.

9. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque la eliminación de la capa (3) de protección contra la corrosión se efectúa mecánicamente.

Patentes similares o relacionadas:

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Uso de una lámina de acero chapada como lámina de acero absorbente y radiante de calor, del 18 de Diciembre de 2019, de NIPPON STEEL NISSHIN CO., LTD: Uso de una lámina de acero chapada como una lámina de acero de absorción/radiación de calor, comprendiendo la lámina de acero chapada una lámina de acero y […]

Aparato y método para proteger la lámina de tubo de una caldera en bucle de gas de síntesis, del 30 de Octubre de 2019, de ALFA LAVAL CORPORATE AB: Caldera en bucle de gas de síntesis , que comprende una carcasa , que rodea un haz de tubos , en donde dicho haz de tubos comprende una […]

Aparato y método para proteger la lámina de tubo de una caldera en bucle de gas de síntesis, del 30 de Octubre de 2019, de ALFA LAVAL CORPORATE AB: Caldera en bucle de gas de síntesis , que comprende una carcasa , que rodea un haz de tubos , en donde dicho haz de tubos comprende una […]

Tubo de intercambiador de calor, método para fabricar un intercambiador de calor y pasta de soldadura usada para revestir sobre el tubo de intercambiador de calor, del 22 de Octubre de 2018, de UACJ Corporation: Tubo de intercambiador de calor, que comprende: un cuerpo principal de tubo compuesto de aluminio puro o de una aleación de aluminio; y un revestimiento aplicado […]

Método para producir un intercambiador de calor de placas, del 11 de Octubre de 2018, de ALFA LAVAL CORPORATE AB: Método para producir un intercambiador de calor de placas que comprende una pluralidad de placas del intercambiador de calor , en el que las placas del intercambiador […]

Método para producir un intercambiador de calor de placas, del 11 de Octubre de 2018, de ALFA LAVAL CORPORATE AB: Método para producir un intercambiador de calor de placas que comprende una pluralidad de placas del intercambiador de calor , en el que las placas del intercambiador […]

Intercambiador de calor con mayor resistencia a la corrosión, del 18 de Abril de 2018, de ALFA LAVAL CORPORATE AB: Un conjunto de placas unidas permanentemente para un intercambiador de calor de placas de acero inoxidable, cobre o acero al carbono, caracterizado por que al menos todas […]

Unidad de absorción de energía solar y dispositivo de energía solar que la contiene, del 10 de Enero de 2018, de NOVELIS, INC.: Una unidad de absorción de energía solar, que comprende: una placa colectora hecha de un material conductor del calor que tiene una superficie frontal adaptada para absorber […]

Procedimiento de fabricación de un elemento multicapa que presenta un revestimiento protector, del 24 de Febrero de 2016, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de fabricación de un elemento que comprende una estructura multicapa, en el que las capas comprenden canales primarios en […]

Procedimiento de fabricación de un elemento multicapa que presenta un revestimiento protector, del 24 de Febrero de 2016, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de fabricación de un elemento que comprende una estructura multicapa, en el que las capas comprenden canales primarios en […]