Procedimiento de ensamblaje de un transductor ultrasónico y transductor obtenido por el procedimiento.

Procedimiento de fabricación de un transductor piezoeléctrico (1),

en particular de un transductor ultrasónico, que incluye un apilamiento (9) de electrodos planos (3) entre los que son interpuestas obleas de cerámica (2) sensiblemente de la misma superficie que los electrodos (3), definiendo los contornos superpuestos de las obleas de cerámica y de las obleas de electrodos caras laterales (21) sensiblemente planas o cilíndricas del apilamiento, comprendiendo el procedimiento las etapas siguientes:

- se apilan alternándolas una oblea de cerámica (2) y una oblea de electrodo (3), colocando entre cada oblea de cerámica y sus dos electrodos contiguos, una composición (6) que comprende como mínimo 75% en peso, y de preferencia como mínimo 80% en peso de nanopartículas de plata de tamaño inferior o igual a 80 nanometros, y de preferencia de tamaño de granos inferior o igual a 60 nanometros,

- se comprime el apilamiento calentándolo a una temperatura inferior o igual a 280º C, y de preferencia comprendida entre 200º C y 250º C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2012/051411.

Solicitante: RENAULT S.A.S..

Nacionalidad solicitante: Francia.

Dirección: 13-15 QUAI LE GALLO 92100 BOULOGNE-BILLANCOURT FRANCIA.

Inventor/es: LEVIN, LAURENT, GRECA,GUSTAVO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01L41/047 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 41/00 Dispositivos piezoeléctricos en general; Dispositivos electroestrictivos en general; Dispositivos magnetoestrictivos en general; Procedimientos o aparatos especialmente adaptados a la fabricación o tratamiento de estos dispositivos, o de sus partes constitutivas; Detalles (dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común H01L 27/00). › Electrodos.

- H01L41/083 H01L 41/00 […] › que tienen estructura apilada o multicapa.

- H01L41/22 H01L 41/00 […] › Procesos o aparatos especialmente adaptados para la montaje, fabricación o tratamiento de estos elementos o de sus partes constitutivas.

PDF original: ES-2534945_T3.pdf

Fragmento de la descripción:

Procedimiento de ensamblaje de un transductor ultrasónico y transductor obtenido por el procedimiento El invento tiene por objeto un transductor piezoeléctrico o magnetoestrictivo, en particular un transductor apto para trabajar a una frecuencia ultrasónica.

Más particularmente, el invento tiene por objeto un transductor que puede ser utilizado como accionador de un inyector de carburante de un motor térmico.

Los inyectores de carburante que utilizan tales accionadores ultrasónicos están descritos por ejemplo en las solicitudes de patente FR 2 941 746, FR 2 936 025, FR 2 936 024, FR 2 918 123, FR 2 889 257. Tales inyectores permiten pulverizar muy finamente el carburante y optimizar la combustión de un motor de inyección directa.

Tal mejora de la pulverización puede en particular limitar la cantidad de partículas emitidas por el vehículo.

Un transductor ultrasónico está típicamente compuesto de un apilamiento o " stack " en el que una capa de cerámica piezoeléctrica se encuentra cada vez colocada "en sándwich" entre dos electrodos, conectados a dos bornes diferentes de una fuente de alimentación eléctrica. El dominio de funcionamiento, (frecuencia, fuerza transmitida) de transductores adaptados a los inyectores de carburante, necesita un apilamiento de cerámicas relativamente gruesas (típicamente de 1 a 5 mm de espesor de cerámica entre dos electrodos) . Tales apilamientos pueden ser realizados apilando alternativamente un espesor de cerámica y un espesor de electrodo, sin material aglutinante entre los dos espesores. El estado de superficie de las cerámicas y de los electrodos debe entonces ser cuidadosamente acabado, con una tolerancia submicrónica a fin de limitar las concentraciones de tensiones engendradas al nivel de las zonas de contacto entre los electrodos y las cerámicas, durante la compresión del apilamiento.

El documento DE 102008048051 divulga un procedimiento de fabricación de un transductor piezoeléctrico que incluye un apilamiento de electrodos planos entre los cuales están interpuestas obleas de cerámica sensiblemente de la misma superficie que los electrodos, definiendo los contornos superpuestos de las obleas de cerámica y de las obleas de electrodos caras laterales sensiblemente planas o cilíndricas del apilamiento.

El documento EP1705016 divulga un procedimiento de fabricación de un transductor piezoeléctrico que no incluye un apilamiento de electrodos planos entre los cuales están interpuestas obleas de cerámica en el dominio técnico del chorro de tinta que es diferente del de los inyectores de carburante.

A fin de reducir los costes de producción, se han propuesto métodos de producción alternativos, como por ejemplo realizar los electrodos por soldadura de una pasta compuesta, a base de polvo de plata, siendo aportada la soldadura a una temperatura de aproximadamente 600º C entre dos capas de cerámica sucesivas.

El estado de superficie del electrodo es así adaptado al estado de superficie de la cerámica. Sin embargo la temperatura de soldadura es entonces superior a la temperatura de Curie de la cerámica piezoeléctrica. Después de la operación de soldadura, el transductor debe por tanto ser sometido de nuevo a un campo eléctrico elevado, a fin de restaurar las propiedades piezoeléctricas de la cerámica. La operación de nueva polarización de la cerámica se acompaña de cambios dimensionales (inflado) que generan tensiones residuales de cizalladura al nivel de la interfaz entre el electrodo soldado y la cerámica.

Las tensiones residuales aceleran los mecanismos de deterioro por fatiga, en particular por formación de fisuras al nivel de la interfaz, durante la utilización del transductor.

Además de las tensiones residuales inducidas por la soldadura en la interfaz entre la cerámica y la pasta a soldar, y de los problemas de despolarización, las temperaturas de soldadura elevadas (del orden de 600º C) , si no son aplicadas de manera suficientemente uniforme sobre la cerámica, pueden provocar igualmente, por dilatación diferencial, microfisuras en la propia cerámica.

Procedimientos que utilizan tales pastas a soldar están por ejemplo descritos en las solicitudes de patente JP 2 985 503 y JP 6 084 409. Las pastas a soldar utilizadas son respectivamente una pasta compuesta a base de polvo de plata, y una pasta a soldar compuesta a base de polvo de cerámica revestida de partículas de plata submicrónicas, es decir, partículas de plata de 500 nm o menos.

En este último caso, la temperatura de soldadura puede ser reducida a los alrededores de 300º C, pero los problemas de despolarización de los elementos de cerámica persisten.

El invento tiene por propósito proponer un procedimiento de ensamblaje de un transductor, en particular de un transductor ultrasónico, que evita efectuar una etapa de nueva polarización de las cerámicas después del ensamblaje del transductor. A este fin, la temperatura de la cerámica debe poder permanecer estrictamente inferior a 300º C, y durante los períodos en que la cerámica es expuesta a una temperatura superior a 100º C, las tensiones sufridas por la cerámica

no deben exceder de 40 MPa a fin de no deteriorar la microestructura de la cerámica.

A este fin, un procedimiento de fabricación de un transductor piezoeléctrico, en particular de un transductor ultrasónico, comprende las siguientes etapas. Este procedimiento permite fabricar un apilamiento de electrodos planos entre los que son interpuestas obleas de cerámica sensiblemente de la misma superficie que los electrodos, definiendo los contornos superpuestos de las obleas de cerámica y de las obleas de electrodos caras laterales sensiblemente planas o cilíndricas del apilamiento. El procedimiento comprende en particular las etapas siguientes:

â se apilan alternándolas una oblea de cerámica y una oblea de electrodo, colocando entre cada oblea de cerámica y sus dos electrodos contiguos, una composición que comprende como mínimo 75% en peso, y de preferencia como mínimo 80% en peso de nanopartículas, de plata de tamaño de granos inferior o igual a 80 nanometros, y de preferencia de tamaño de granos inferior o igual a 60 nanometros, â se comprime el apilamiento calentándolo a una temperatura inferior o igual a 280º C, y de preferencia comprendida entre 200º C y 250º C.

De manera preferible, el tamaño de las nanopartículas de plata está comprendido entre 10 nanometros y 60 nanometros.

Ventajosamente la presión es aplicada de manera unidireccional, perpendicularmente a las obleas de cerámica, a un valor comprendido entre 2 y 20 MPa, y de preferencia comprendido entre 5 a 10 MPa, durante un período de tiempo inferior o igual a 30 minutos y de preferencia inferior o igual a 20 minutos.

Según un modo de realización preferente, después de la aplicación de la composición sobre la cerámica, la temperatura media del apilamiento es mantenida, es decir mantenida durante todo el período de tiempo que dura el procedimiento hasta la obtención del transductor funcional, por debajo de 280º C, y de preferencia por debajo de 250º C.

De manera preferente, la composición es una pasta. Por pasta, se entiende aquí una composición a base de polvo de plata que es suficientemente maleable, o incluso líquida, para poder ser extendida sobre un soporte plano. La pasta puede por ejemplo ser obtenida añadiendo componentes líquidos, o en forma de gel, al polvo de nanopartículas de plata. Se puede utilizar una pasta relativamente fluida de manera que su superficie libre esté siempre plana en estado de reposo, lo que facilita un revestimiento o enlucido regular.

En un modo de puesta en práctica preferido, para colocar una capa de composición entre una oblea de cerámica y una oblea de electrodo, se reviste una película de soporte con la composición, se viene a colocar el lado revestido de la película de soporte sobre la cerámica, y luego se retira la película. Se puede así revestir una primera cara de la oblea de cerámica, colocarla sobre un electrodo, revestir de la misma manera la segunda cara de la oblea de cerámica y colocar por encima de la oblea de cerámica un segundo electrodo. Ventajosamente, antes de colocar la película sobre la cerámica, se precalienta la oblea de cerámica a una temperatura superior o igual a 60º C, y de preferencia superior o igual a 100º C.

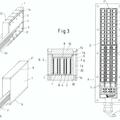

Según un modo de realización preferido, se corta un apilamiento inicial perpendicularmente a las obleas de cerámica, para obtener apilamientos unitarios destinados a diferentes transductores, guardando como cara lateral de al menos un apilamiento, una porción de cara lateral del apilamiento de origen. Esta cara lateral del apilamiento inicial es por... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un transductor piezoeléctrico (1) , en particular de un transductor ultrasónico, que incluye un apilamiento (9) de electrodos planos (3) entre los que son interpuestas obleas de cerámica (2) sensiblemente de la misma superficie que los electrodos (3) , definiendo los contornos superpuestos de las obleas de cerámica y de las obleas de electrodos caras laterales (21) sensiblemente planas o cilíndricas del apilamiento, comprendiendo el procedimiento las etapas siguientes:

â se apilan alternándolas una oblea de cerámica (2) y una oblea de electrodo (3) , colocando entre cada oblea de cerámica y sus dos electrodos contiguos, una composición (6) que comprende como mínimo 75% en peso, y de preferencia como mínimo 80% en peso de nanopartículas de plata de tamaño inferior o igual a 80 nanometros, y de preferencia de tamaño de granos inferior o igual a 60 nanometros, â se comprime el apilamiento calentándolo a una temperatura inferior o igual a 280º C, y de preferencia comprendida entre 200º C y 250º C.

2. Procedimiento según la reivindicación 1, en el que dicha composición (6) es una pasta.

3. Procedimiento según la reivindicación 1 ó 2, en el que la presión es aplicada de manera direccional perpendicularmente a las obleas de cerámica, a un valor comprendido entre 2 y 20 MPa, y de preferencia comprendido

entre 5 a 10 MPa, durante un periodo de tiempo inferior o igual a 30 minutos y de preferencia inferior o igual a 20 minutos.

4. Procedimiento según una de las reivindicaciones precedentes, en el que, después de colocación de la composición (6)

sobre la cerámica, la temperatura media del apilamiento (9) es mantenida por debajo de 280º C, y de preferencia por 25 debajo de 250º C.

5. Procedimiento según una de las reivindicaciones precedentes, en el que, para colocar una capa de composición (6) entre una oblea de cerámica y una oblea de electrodo, se reviste una película de soporte con una composición, se viene a colocar el lado revestido de la película de soporte sobre la oblea de cerámica (2) , y luego se retira la película.

6. Procedimiento según una de las reivindicaciones precedentes, en el que se utilizan electrodos (3) que presentan al menos una lengüeta de conexión (13, 14) dimensionada para rebasar del apilamiento (9) .

7. Procedimiento según la reivindicación 6, en el que se utilizan electrodos (3) cuadrados que presentan cuatro lengüetas

de conexión (13, 14) , de las que dos primeras lengüetas sobre una primera cara del cuadrado y dos segundas lengüetas sobre una segunda cara opuesta del cuadrado, en el que se realiza el apilamiento desplazando en +-90º cada electrodo con relación al electrodo precedente, y en el que se corta a continuación el apilamiento inicial (10) en cuatro apilamientos unitarios (9) provisto cada uno de dos hileras de lengüetas sobre dos caras adyacentes (b, c) .

8. Transductor ultrasónico (1) obtenido por un procedimiento según una de las reivindicaciones 1 a 7, que comprende un apilamiento (9) de obleas de cerámica (2) y de obleas de electrodos separadores (3) , en el que:

â las obleas de cerámica (2) son capas gruesas de al menos 1 mm de espesor, y de preferencia de al menos 2 mm de espesor, 45 â las obleas de electrodo (3) son capas metálicas de metal laminado, de al menos 20 micras de espesor, de preferencia de al menos 50 micras de espesor, â entre cada oblea de cerámica (2) y el electrodo contiguo o los electrodos contiguos (3) , está presente una capa intermedia de plata (6) de espesor de al menos 10 micras, de preferencia de espesor comprendido entre 15 y 50 micras, recubriendo al menos el 95% de una cara de la oblea de cerámica dispuesta enfrente del electrodo.

9. Transductor según la reivindicación 8, en el que al menos una capa de plata (6) intermedia presenta como media un índice de porosidad (18) inferior al 10% en superficie sobre una vista en corte perpendicular a las obleas de cerámica, y de preferencia un índice de porosidad inferior o igual al 5% superficie observada, siendo los diámetros máximos de las porosidades (18) inferiores o iguales a 2 micras, y en el que la interfaz entre la oblea de cerámica y la capa de plata es 55 por ejemplo de porosidades en más del 90%, de preferencia, en más del 95% de la longitud de la interfaz.

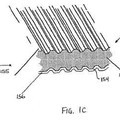

10. Transductor según una de las reivindicaciones 8 ó 9, que incluye electrodos laterales (4) que están cada uno en contacto eléctrico con un electrodo separador (3) de cada dos, es decir con un solo electrodo separador que limita una misma oblea de cerámica (2) , presentando cada electrodo lateral (4) una forma ondulada, de manera que deje un 60 intervalo de al menos 0, 5 mm, y de preferencia de al menos 1 mm, entre el electrodo lateral y los electrodos separadores a los que no está conectado.

11. Transductor según una de las reivindicaciones 8 a 10, en el que cada electrodo separador (3) incluye al menos una lengüeta (13, 14) que rebasa del apilamiento, incluyendo el transductor dos electrodos laterales (4) que están cada uno 65 en contacto eléctrico con la lengüeta de un electrodo separador de cada dos.

Patentes similares o relacionadas:

Plataforma de accionamiento piezoeléctrico, del 5 de Febrero de 2020, de ROYAL MELBOURNE INSTITUTE OF TECHNOLOGY: Una plataforma de accionamiento piezoeléctrico que incluye un sustrato piezoeléctrico formado a partir de un material piezoeléctrico monocristalino, […]

Actuador plano piezoeléctrico de gran desplazamiento a cizalladura, del 27 de Julio de 2016, de Office National D'etudes Et De Recherches Aérospatiales (ONERA): Actuador piezoeléctrico de gran desplazamiento de cizalladura en una dirección escogida, que presenta una estructura de emparedado que incluye al menos una capa activa […]

ACTUADOR DE CRISTAL LÍQUIDO DISPERSADO EN ELASTÓMERO, del 22 de Marzo de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Actuador de cristal líquido dispersado en elastómero. La presente invención se refiere a un material que comprende un cristal líquido tipo termotrópico […]

ACTUADOR DE CRISTAL LÍQUIDO DISPERSADO EN ELASTÓMERO, del 25 de Febrero de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención se refiere a un material que comprende un cristal líquido tipo termotrópico dispersado en forma de gotas en una matriz elastomérica y sus […]

Módulo de fuerza con submódulos y un módulo de control y seguridad para la generación de fuerza altamente dinámica, del 17 de Febrero de 2016, de CERAMTEC GMBH: Módulo de fuerza para la generación de fuerza altamente dinámica destinada a conectar a una fuente de tensión, compuesta de por lo menos dos submódulos […]

Módulo de fuerza con submódulos y un módulo de control y seguridad para la generación de fuerza altamente dinámica, del 17 de Febrero de 2016, de CERAMTEC GMBH: Módulo de fuerza para la generación de fuerza altamente dinámica destinada a conectar a una fuente de tensión, compuesta de por lo menos dos submódulos […]

Procedimiento y dispositivo para la fabricación de un componente con una pieza de inserción integrada, del 22 de Octubre de 2014, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para la fabricación de un componente con una pieza de inserción integrada, en particular de una cerámica funcional, que comprende […]

Traductores de polímeros electroactivos, del 1 de Febrero de 2013, de SRI INTERNATIONAL: Un transductor para la conversión de energía eléctrica en energía mecánica, comprendiendo el transductor:por lo menos dos electrodos;

un polímero […]

Traductores de polímeros electroactivos, del 1 de Febrero de 2013, de SRI INTERNATIONAL: Un transductor para la conversión de energía eléctrica en energía mecánica, comprendiendo el transductor:por lo menos dos electrodos;

un polímero […]

DISPOSICIÓN CON UN ACTUADOR PIEZOELÉCTRICO CON UNA PLURALIDAD DE ZONAS ACTIVAS Y/O ZONAS DE DETECCIÓN ADICIONALES, del 13 de Octubre de 2011, de ROBERT BOSCH GMBH: Disposición con un actuador piezoeléctrico , que presenta una estructura de cuatro o más esquinas y con al menos una zona de detección integrada […]