Procedimiento e instalación para la fabricación de chapa de aluminio 5083.

El objeto de la invención es fabricar chapas de aleación 5083 u otro material con destino aplicación marina,

tubería o energía renovable, con espesores superiores o iguales a 6 mm consiguiendo el estado que pida el cliente, para espesores inferiores se fabrica con bobinadora. El procedimiento consiste en colar la plaqueta, cortar los cantos con la línea de chorro de agua (opcional), fresar calentar y laminar la placa hasta llegar al espesor objetivo con el estado y calidad exigido por el cliente. En la cizalla se corta, se apilan en una mesa o contenedor donde se enfrían. Por último se corta y sanea con la línea de plasma o laser. En colada continua después de colar se mantiene la banda durante un cierto tiempo a temperatura para luego laminar de acuerdo al esquema predeterminado. Se utiliza el cálculo infinitesimal para calcular las referencias con objetivo de calidad y estado. El manejo de la chapa en poco espacio se puede hacer complicado para ello se define un sistema automático basado en una grúa tipo puente con un sistema de apilamiento de chapa.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201100084.

Solicitante: DE AZÚA BREA, Carlos Manuel.

Nacionalidad solicitante: España.

Inventor/es: DE AZÚA BREA,Carlos Manuel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › de costuras rectilíneas.

Fragmento de la descripción:

Procedimiento e instalación para la fabricación de chapa de aluminio 5083.

Sector de la técnica

La invención se encuentra encuadrada en aparatos o procedimientos

Estado de la técnica

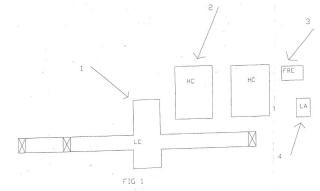

Para la fabricación de chapa, en la actualidad se utiliza el laminador de una caja FIG 1 (1) y laminadores de mas de una caja. Se cuela el metal, se fresa, se calienta y se lamina cortando bordes en la ultima pasada con una cizalla circular, posteriormente se corta en largos. El corte de la chapa se suele hacer con una cizalla tipo tijera FIG 2 (2) . 15

Para la fabricación de chapa, el procedimiento que se describe obtiene el producto en el estado que se desea el cliente ajustando los parámetros del proceso, cortando los cantos de las placas con la máquina de chorro de agua FIG 1 (4) para evitar la formación de grietas, laminando, y saneando el producto con la línea de plasma FIG 2 (4) . El procedimiento se caracteriza por la obtención del estado directamente del laminador en caliente de una caja, por la 20 utilización del plasma o láser como sistema de corte y la obtención de anchos mayores al ancho máximo del laminador soldando con láser. El procedimiento en colada continua se caracteriza por incluir un horno de mantenimiento que homogeiniza la banda FIG 4 (1) .

Para el cálculo de las pasadas existen modelos de laminación con objetivos de espesor, perfil, planeidad y 25 temperatura basados en el calculo máximo de la pasada con restricciones de esfuerzo del laminador o par de laminación, pero no con el mismo procedimiento que se describe a continuación utilizando como criterio principal la calidad del producto basado en un indicador de calidad y cálculo del estado.

Para la manipulación de la chapa existen los medios de manipulación grúa con un sólo carril, la grúa tipo puente FIG 30 2, pluma o polipasto movible. Utilizamos la grúa tipo puente como medio de manipulación de chapa, con una mesa almacén intermedio con separadores de chapas neumático.

Breve descripción de los esquemas 35

Se adjuntan 10 esquemas.

En la FIG 1 aparece una disposición en planta de la instalación. Laminador en caliente FIG 1 (1) , Hornos de calentamiento FIG 1 (2) , Fresadora FIG 1 (3) , Línea chorro de agua FIG 1 (4) . 40

En la FIG 2 se anexa un esquema en planta. El esquema que indica la posición de cada uno de los elementos en planta, para mejor comprensión de los movimientos de la chapa.La mesa de rodillos del laminador FIG 2 (1) , la mesa donde apoya la banda en su momento de corte, FIG 2 (2) , Fotocélulas, FIG 2 (3) , línea de plasma-láser FIG 2 (4) y la mesa de enfriamiento, FIG 2 (5) . 45

En la FIG 3 se ubica el medidor de temperatura FIG 3 (2) dentro de la laminadora, entre la bobinadora FIG 3 (1) y los cilindros FIG 3 (3) .

En la FIG 4 aparece un esquema del horno de mantenimiento, en la parte superior aparecen los mecheros FIG 4 (3) . 50

En la FIG 5 aparece unas boquillas situadas a la salida del laminador para enfriar la chapa.

En la FIG 6 la lira del medidor del perfil FIG 6 (1) y el error cometido, FIG 6 (2) .

En la FIG 7 Esquema de pasadas.

En la FIG 8 Flujograma de cálculo.

En la FIG 9 Grúa tipo puente FIG (1) con PLC's FIG 9 (2) 60

En la FIG 10 Pórtico para cortar y soldar.

Descripción detallada de la invención

La instalación para fabricar la chapa consta básicamente:

- Horno de fundición y colada. Ajuste de los parámetros de colada (composición de la aleación, temperatura de 5 colada, alimentación del líquido, altura del producto, contacto metal-lingotera, enfriamiento de la lingotera y velocidad de descenso) para evitar que la placa salga deformado o con defectos de colada.

- Máquina de chorro de agua opcional FIG 1 (4) para cortar los cantos de las placas. La máquina puede disponer de uno o dos cabezales según velocidad de corte. 10

- Fresadora de placas para eliminar las segregaciones. Fig 1 (3) . Se fresa por los dos lados. Espesor a fresar depende del material y dimensiones.

- Hornos de calentamiento de empuje o vertical FIG 1 (2) . Los mechero deben estén bien limpios Se calientan las 15 placas por encima de 520 C y mantenerlas durante un tiempo t a esta temperatura. Se homogeneiza la composición.

- Colada continua. Si la instalación es de colada continua, homo de mantenimiento para homogeneizar Fig 4 (1) la composición.

- Laminadora en caliente de una caja. FIG 1 (1) . La laminadora de una caja consta básicamente de cilindros de trabajo FIG 3 (3) en él caso de que sea dúo, cilindros de trabajo y apoyo en el caso de que sea cuarto. Sistema de control de espesor y perfil FIG 6. Sistemas de medida de temperatura de banda Fig 3 (2) . Las mesas de entrada y salida. Las reglas de entrada y salida. Cizalla tipo tijera para cortar la chapa Fig 2 (2) y la mesa de evacuación en función de la longitud de la chapa Fig 2 (3) . La mesa de evacuación dispondrá de un sistema de fotocélulas para 25 detección del producto, y parada de la banda FIG 2 (3) .

- La mesa para apilar la chapa con enfriamiento lento. Altura del bastidor de la mesa similar a la altura de la mesa del laminador. Anchura y longitud de la mesa dependiendo de del número de chapas a apilar. FIG 2 (5) . Se puede utilizar un contenedor para chapas cortas. 30

- Línea de plasma o láser para cortar los bordes de la chapa para cortar grietas provocadas por la laminación o labio, pequeña deformación lateral de la placa provocada por la unión de la cara superior e inferior. FIG 2 (4) .

- Pórtico para soldar la chapa con soldadura láser en caso de que la anchura objetivo sea mayor que el ancho 35 máximo del laminador. FIG 10.

El procedimiento se describe a continuación.

Se cuela la placa o lingote a un espesor de acuerdo con el ancho a laminar, evitando los enfriamientos que puedan 40 provocar segregaciones que se transforman al final en grietas. Como es aleación dura se cuela con molde liso. Después de colar comprobar que la composición y dimensiones geométricas de la placa son las adecuadas. Verificar la ausencia de flecha transversal, longitudinal y diagonal de la placa.

Se corta el pie y bebedero de acuerdo a la longitud de la placa. De acuerdo con las dimensiones finales y ancho de 45 la placa se cortan los cantos con la máquina chorro de agua, eligiendo la velocidad y presión del chorro en función del material a cortar. FIG 1 (4) .

Se fresa la placa eliminado la capa cortical FIG 1 (3) . A la hora de rectificar los cilindros cuidar de la redondez y conicidad de los cilindros sean la adecuada. Ausencia de excentricidad a la hora de laminar. Se recomienda utilizar 50 cilindros de trabajo de alto contenido en cromo. Coeficiente de fricción de laminadora desbastadora. Calentamiento en el horno FIG 1 (2) con temperatura de placa superior a 520 C un numero de horas suficiente que la placa sea homogénea en su composición.

Se lamina la placa FIG 1 (1) , las dos o tres primeras pasadas con reducciones en espesor bajas para evitar los 55 rehúses. Se corta en la cizalla pesada punta y cola toda la longitud del cocodrilo a un espesor superior a 70mm, las reducciones y velocidades a partir de este espesor deben ser tal que se eviten calentamientos bruscos en los cilindros puede utilizar a partir de este espesor el bombeo positivo en plano buscando que el perfil no sea demasiado alto si es que se necesita. Las boquillas de riegos siempre en toda la anchura de la placa.

Se cepilla con el sistema de cepillado en automático seleccionando el operador o el sistema el nivel de cepillado, de acuerdo con la calidad exigida. El sistema de cepillado comprende los cepillos de entrada y salida, el ordenador del proceso y el teclado de selección del nivel de dificultad como sistema de cepillado automático. Los cepillos FIG 3 (4)

tienen como parámetros la velocidad de giro y la presión de aplicación, orden de aplicar o desaplicar. Parámetros que se envían por cada pasada dependiendo del tipo de producto y anchura. Los niveles de dificultad son:

- Nivel 1 (fuerte) - Ejp Cep.Met (n-1, n-2) - Cep.Ny (n)

- Nivel 2 (medio) - Ejp Cep.Met (n-1) - Cep.Ny (n)

- Nivel 3 (suave) - Ejp Cep.Ny (n-1) Cep.Ny (n)

- Nivel 4 (muy suave) - Ejp Cep.Ny (n) 10

La forma de aplicarlo es:

Si estamos en fase plana: 15

Lado de entrada

- Señal de producto en la caja.

- Detección del producto en el lado de entrada.

- Velocidad mayor que 40 M/MIN.

Lado de salida 25

- Perdida de la señal del producto en la caja.

-Señal de salida de producto de la caja.

Si estamos en fase bobinado:

Lado de entrada...

Reivindicaciones:

1. Procedimiento para la fabricación de chapa que comprende las fases siguientes:

a) Corte de los cantos de la placa con la máquina chorro de agua. El espesor a cortar depende de la aleación y 5 de la anchura. Es opcional. Con colada electromagnética no se utiliza.

b) En colada continua se mantiene la temperatura del metal en horno de espera si es necesario.

c) Laminación y obtención del estado del metal en el laminador en caliente. 10

d) Sistema de corte en la cizalla ligera con fotocélulas.

e) Enfriamiento de la banda en la mesa dispuesta a tal fin o contenedor.

f) Saneamiento de la chapa con línea de plasma o láser.

g) Soldar dos largos para conseguir más ancho.

2. Instalación para la fabricación de chapa que comprende la línea de chorro de agua (opcional) , laminador dúo o 20 cuarto y sistemas de cálculo de pasadas con objetivo de calidad y estado, fotocélulas-línea de plasma como sistema de obtención de la longitud de la chapa, manipulador de chapa, plasma de al menos 40 m/min o láser para corte-saneo de banda, máquina de soldar dos largos para conseguir anchos mayores, y que se caracteriza por conseguir el estado de la chapa en el laminador en caliente.

3. Manipulador de chapa que forma parte de la instalación para la fabricación de chapa que comprende puente grúa y manipulador con pinzas o ventosas, con variadores de velocidad, controlador y motor eléctrico, incorporados en los movimientos traslación, longitudinal y transversal, de al menos 30 m/min, y vertical. Viga carril capaz resistir los esfuerzos estáticos e inerciales FIG 9 (2) .

4. Máquina de soldar para conseguir anchuras de banda mayores que la tabla del laminador que forma parte de la instalación para la fabricación de chapa que comprende puesto de robot o puente con una mesa centradora con cabezales de soldadura láser (CO2, Nd:YAG) de al menos 8KW.

5. Máquina de soldar y cortar que forma parte de la instalación para la fabricación de chapa de aplicación que 35 comprende dos pórticos con dos cabezales uno de plasma y otro de láser para cortar y soldar la chapas para pequeñas producciones en lugar de dos máquinas separadas FIG 10.

6. Sistema de cálculo de pasada optimizando las pasadas en función de la calidad que forma parte de la instalación para la fabricación de chapa según procedimiento FIG 8 que comprende un ordenador de proceso con sistema 40 operativo Windows y lenguaje de programación basic-lenguaje C, y posibilidades de comunicarse a través del protocolo TCP/IP y RS232 con los autómatas con UPS o batería alimentada con paneles fotovoltaicos.

7. Sistema de enfriamiento de cilindros que forma parte de la instalación para la fabricación de chapa que comprenden boquillas de riego FIG 3 (9) , y ordenador de procesos que utiliza los riegos para conseguir igualar la 45 temperatura de la banda y obtener el perfil.

8.Sistema de corrección del medidor de perfil que forma parte de la instalación para la fabricación de chapa que comprende el medidor de perfil de rayos X Fig 6 (1) y el ordenador de proceso, como equipo de corrección del desvío del haz. 50

E1 = Espesor en un extremo

E2 = Espesor en otro extremo

Ec = Espesor en el centro

Perfil = Ec- ( (E1 +E2) /2) / ( (E1 +E2) /2)

9. Sistema de enfriamiento de banda, duchas, que forma parte de la instalación para la fabricación de chapa que 60 comprende bastidor, boquillas, electroválvulas, pirómetro óptico FIG 3 (2) y ordenador de proceso como sistema de enfriamiento de la banda. FIG 5 (2) .

10. Sistema de cepillado automático de los cilindros que forma parte instalación para la fabricación de chapa que comprende los cepillos de entrada metálicos y salida nylon y el ordenador de procesos que selecciona los cepillos y rpm en función del material y la temperatura.

Patentes similares o relacionadas:

Soldadura de piezas en bruto de acero, del 6 de Mayo de 2020, de AUTOTECH ENGINEERING, S.L: Un procedimiento para unir una primera pieza en bruto de acero y una segunda pieza en bruto de acero, en el que al menos una de la primera y segunda […]

Procedimiento para producir un anillo soldado, del 8 de Abril de 2020, de Oetiker Schweiz AG: Procedimiento para producir un anillo soldado, en el que una banda con una longitud correspondiente a la circunferencia del anillo es doblada para formar un anillo y soldada en […]

Procedimiento de preparación una chapa pre-revestida, con eliminación del revestimiento por medio de un rayo láser inclinado, chapa correspondiente, del 11 de Marzo de 2020, de Arcelormittal: Procedimiento de preparación de una chapa pre-revestida (1'; 1") con el fin de soldar la misma a otra chapa pre-revestida, que comprende las etapas sucesivas según las cuales: […]

Método para ensamblar dos componentes en el área de una zona de ensamblaje mediante al menos un rayo láser, y método para producir una costura de ensamblaje continua, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Método para ensamblar dos componentes en el área de una zona de ensamblaje, que define las superficies libres que han de ser unidas de los dos componentes, […]

Procedimiento para soldar por láser por la cara frontal, las juntas de dos bridas de unión mantenidas juntas una a otra, del 24 de Julio de 2019, de KIRCHHOFF AUTOMOTIVE DEUTSCHLAND GMBH: Procedimiento para soldar por láser por la cara frontal, las juntas de dos bridas de unión mantenidas juntas una a otra de dos partners de unión […]

Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en el procedimiento de unión a tope, del 16 de Abril de 2019, de WISCO Tailored Blanks GmbH: Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en prensa, en particular acero de manganeso-boro, en la […]

Procedimientos para unir dos piezas en bruto y piezas en bruto y productos obtenidos, del 3 de Abril de 2019, de AUTOTECH ENGINEERING, S.L: Procedimiento para unir una primera pieza en bruto y una segunda pieza en bruto, en el que la primera pieza en bruto y/o la segunda pieza en bruto comprende un sustrato […]

Proceso y aparato para la producción de láminas de acero aluminizado para soldadura y endurecimiento en prensa; pieza en bruto soldada correspondiente, del 13 de Febrero de 2019, de Arcelormittal: Un proceso de preparación de láminas para la fabricación de una pieza en bruto soldada de acero, que comprende las etapas sucesivas de:

- suministrar al menos […]

Proceso y aparato para la producción de láminas de acero aluminizado para soldadura y endurecimiento en prensa; pieza en bruto soldada correspondiente, del 13 de Febrero de 2019, de Arcelormittal: Un proceso de preparación de láminas para la fabricación de una pieza en bruto soldada de acero, que comprende las etapas sucesivas de:

- suministrar al menos […]