Procedimiento y dispositivo de limpieza de superficies metálicas utilizando una corriente continua.

Procedimiento y dispositivo de limpieza de superficies metálicas utilizando una corriente continua.

La invención consiste en procedimiento de limpieza de superficies de metálicas mediante el uso de una corriente continua y en presencia de una solución básica con pH elevado que aporte iones OH- al medio durante el proceso de limpieza, así como en un dispositivo que implementa dicho procedimiento.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201431295.

Solicitante: UNIVERSIDAD DE GRANADA.

Nacionalidad solicitante: España.

Inventor/es: JURADO ALAMEDA,ENCARNACION, VICARIA RIVILLAS,JOSE MARIA, HERRERA MÁRQUEZ,Otilia.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23G1/14 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › C23G 1/00 Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02). › con soluciones alcalinas.

- C25F1/00 C […] › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25F PROCESOS PARA LA ELIMINACION ELECTROLITICA DE MATERIA EN OBJETOS; SUS APARATOS (tratamiento del agua, agua residual o de alcantarilla por procesos electroquímicos C02F 1/46; protección anódica o catódica C23F 13/00). › Limpieza, desengrasado, decapado o descascarillado por vía electrolítica.

- C25F7/00 C25F […] › Elementos estructurales, de células o sus ensambles para la eliminación electrolítica de materia en objetos (tanto para revestimiento como para eliminación electrolíticos C25D 17/00 ); Operación o servicio.

PDF original: ES-2518790_A1.pdf

Fragmento de la descripción:

PROCEDIMIENTO Y DISPOSITIVO DE LIMPIEZA DE SUPERFICIES METÁLICAS UTILIZANDO UNA CORRIENTE CONTINUA

SECTOR DE APLICACIÓN DE LA INVENCIÓN.

La presente invención se encuadra en el sector técnico de procesos de limpieza, y más concretamente en los procesos de limpieza utilizados en industria alimentaria, aunque podría ser extensivo a otro tipo de sectores.

ESTADO DE LA TÉCNICA Limpieza en la industria alimentaria.

El ensuciamiento de la superficie de los equipos e instalaciones es un problema de la industria en general, pero cobra especial importancia en la industria alimentaria ya que los alimentos se encuentran en contacto con la suciedad que pueda quedar adherida o incrustada en equipos o sistemas, como pueden ser cambiadores de calor, sistemas de tuberías, etc. con el consiguiente costo económico que supone.

Los costes relacionados con la limpieza del ensuciamiento de estas superficies son costes adicionales de energía, mano de obra y productos químicos utilizados en la limpieza y desinfección. La acumulación de suciedad reduce la eficiencia de los procesos de transferencia de calor, incrementa la caída de presión en el circuito y lo que puede ser más importante para la industria alimentaria, puede servir para el crecimiento y acumulación de microorganismos que contaminen el proceso y el producto final.

Todos los esfuerzos encaminados a impedir o reducir el ensuciamiento y mejorar la limpieza de las instalaciones de la industria alimentaria producen un notable beneficio para estas industrias. Para reducir el ensuciamiento se han propuesto distintas técnicas de modificación de las superficies a tratar [Barish JA, Goddard JM (2014) Stability of nonfouling stainless Steel heat exchanger plates against commercial cleaning agents. Journal of Food Engineering. 12, 143-151], [Bansal B, Chen XD (2006) A critical review of milk fouling in heat exchangers. Comprehensive Reviews in Food Science and Food Safety 5 (2), 27-33)]. Sin embargo las técnicas utilizadas más eficaces son los procedimientos de limpieza "cleaning-in-place" (CIP) en los que, de forma general, tras el uso de los equipos e instalaciones en la industria alimentaria se procede a limpiar las superficies con agentes químicos, un detergente alcalino para

eliminar proteínas y carbohidratos seguido de un agente ácido para disolver minerales y eliminar los microorganismos [Georgiadis MC, Papageorgiou LG, Macchietto S (2000) Optimal cleaning policies in heat exchanger networks under rapid fouling. Industrial & Engineering Chemistry Research. 39 (2), 441454],

Formulaciones específicas para la limpieza.

El desarrollo de formulaciones específicas más eficaces para la limpieza de distintas suciedades es otra vía importante de investigación. Así, se han patentado formulaciones que incluyen nanopartículas para limpieza de superficies sólidas [Patente US 2010/0234263 - Wason DT, Nikolov AD, Mcdonald MR, Hetch SE, Nano- fluidos as cleaning compositions for cleaning soiled surfaces, a method for formulation and use].

Algunos inventores han desarrollado diferentes formulaciones para limpieza de circuitos CIP eficaces para distintas suciedades alimentarias [Patente ES200701880 - Jurado E, Bravo V, Bailón R, Núñez J, Altmajer. Detergentes para superficies duras]; [Jurado E, García-Román M, Luzón G, Altmajer-Vaz D, Jiménez-Pérez JL (2011) Optimization of lipase performance in detergent formulations for hard surfaces. Industrial and Engineering Chemistry Research. 50(20) 11502-11510]; [Jurado E, Bravo V, Bailón R, Núñez-Olea J, Altmajer-Vaz DA (2011) Fatty soils removal from hard surfaces in a clean-in-place system. Journal of Food Process Engineering. 34(4) 1053-1070]; [Jurado E, Bravo V, Altmajer-Vaz D, De Cassia Siqueira Curto Valle R (2011) Effectiveness of starch removal in a Bath-Substrate-Flow (BSF) device using surfactants and a-amylase. Food Hydrocolloids. 25(4) 647-653]; [Jurado E, Bravo V, Núñez-Olea J, García-Román M, Fernández-Arteaga A (2006) Enzyme-based detergent formulas for fatty soils and hard surfaces in a continuous-flow device. Journal of Surfactants and Detergents. 9(1) 83-90)]; [Jurado E, Bravo V, Bailón R, García- Román M, Fernández-Arteaga A (2004) Application of the statistical design of experiments and the Bath-Substrate-Flow method in formulating detergents for hard surfaces. Progress in Colloid and Polymer Science. 128, 270-272].

Si bien estas formulaciones mejoran la detergencia de estas suciedades cuando se comparan con otras habitualmente utilizadas en la industria, el comportamiento que presentan frente a suciedades secas o incrustadas puede ser mejorable.

Limpieza con agua electrolizada.

Dentro de las técnicas utilizadas para llevar a cabo la limpieza y desinfección de alimentos, equipos o instalaciones, el agua electrolizada oxidante ("Electrolyzed oxidizing (EO) water) es un agente limpiador y desinfectante con gran potencial.

Generalmente, el agua electrolizada oxidante (EO) utilizada en estos procesos de desinfección se produce haciendo pasar una corriente eléctrica entre dos electrodos separados por una membrana que están inmersos en una solución 0.1% de cloruro sódico. El sodio y los iones cloruro son atraídos por los electrodos opuestos, produciendo una solución alcalina y una solución ácida en las inmediaciones de los mismos. La solución alcalina tiene un pH de 11.5 y un potencial de oxidación reducción (ORP) de 850 mv, mientras que la solución ácida tiene un pH de 2.6 y un (ORP) de 1150 mV. Este agua, una vez producida fuera de la instalación, es la que se utiliza para la limpieza y desinfección [Kim C, Hung Y, Brackett RE, Frank JF (2001) Inactivation of Listeria monocytogenes biofilms by electrolyzed oxidizing Water. J. Food Proc. and Preserv. 25(2): 91-100], El agua electrolizada también puede ser incorporada en máquinas lavavajillas y puede incrementar la limpieza y la esterilización debido a la mezcla de oxidantes halogenados generada [Patente US 7 816 314- Scheper WM, Price KN, Tremblay ME, Drzewiecki PJ (2010) Automatic diswashing compositions and methods for use with electrochemical cells and(orelectrolytic devices. The Procter and Gamble Company]; [Patente US 2003/0213503 - Price KN, Scheper WM, Treblay ME, Drzewiecki PJ (2003) Signal- based electrochemical methods for automatic dishwashing].

El uso de agua electrolizada oxidante para limpieza CIP en instalaciones que procesan leche puede eliminar muchos de los peligros asociados al almacenamiento y disminuir el uso de costosos sistemas de limpieza utilizando productos químicos. Así, Walker et al. [Walker SP, Demirci A, Graves RE, Spencer SB, Roberts RF (2005) Cleaning Milking Systems Using Electrolyzed Oxidizing Water. Transactions of the ASAE. 48(5), 1827-1833] utilizaron agua electrolizada oxidante producida por separación de una solución de cloruro sódico en componentes ácidos y alcalinos como un agente de limpieza y desinfección para limpiar tuberías de procesos que utilizaban leche. También Walker et al. [Walker SP, Demirci A, Graves RE, Spencer SB, Roberts RF (2005) Response surface modelling for cleaning and disinfecting materials used in milking systems with electrolysed oxidizing water. International Journal of Dairy Technology. 58(2), 65-73] utilizaron agua electrolizada oxidante para la limpieza de pequeñas piezas de materiales que eran utilizados en sistemas de procesamiento de

leche cruda. Realizaban la limpieza sumergiendo los utensilios en agua electrolizada a diferentes tiempos y temperaturas con agitación.

No obstante, uno de los inconvenientes que presenta el uso de agua electrolizada oxidante es la generación de derivados halogenados que pueden afectar a los materiales metálicos y a la toxicidad de las aguas de lavado.

OBJETO DE LA INVENCIÓN.

El objeto de la presente invención es un procedimiento de limpieza de superficies metálicas, en adelante "procedimiento de la invención", mediante el uso de una corriente continua y en presencia de una solución básica con pH elevado que aporte iones OH al medio durante el proceso de hidrólisis.

Mediante este procedimiento se consigue eliminar la suciedad incrustada en estas superficies sin necesidad de otros agentes de uso común en limpieza, evitando al mismo tiempo la presencia de cloro en el agua de lavado y, por tanto, la generación de derivados halogenados que pueden afectar a los materiales metálicos y a la toxicidad de las aguas de lavado.

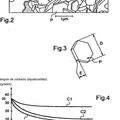

Un segundo objeto de la invención es un dispositivo que comprende los medios necesarios para llevar a cabo el procedimiento mencionado.

La presente invención es especialmente interesante para la limpieza de materiales utilizados en la industria alimentaria, que estén en contacto con carbohidratos, proteínas y otras... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de limpieza de superficies metálicas que comprende conectar la superficie metálica que se desea limpiar al polo negativo de una fuente de corriente continua manteniendo dicha superficie en contacto con una solución básica con pH superior o igual a 11 que a su vez está en contacto con un electrodo conectado al polo positivo de la fuente de corriente continua.

2. Procedimiento según reivindicación anterior caracterizado porque la solución básica comprende hidróxido de sodio (NaOH) o hidróxido de potasio (KOH), preferentemente NaOH.

3. Procedimiento, según cualquiera de las reivindicaciones anteriores, donde la concentración de la base en la solución estará comprendida entre 0.01 y 50 gramos por litro de disolución (g/L), preferentemente entre 0.1 y 12 g/L, más preferentemente 4 g/L.

4. Procedimiento, según cualquiera de las reivindicaciones anteriores, donde la solución se encuentra a una temperatura comprendida entre 1 y 90°C, preferentemente entre 10 y 60°C.

5. Procedimiento, según cualquiera de las reivindicaciones anteriores, donde el potencial utilizado es de entre 0 y 50V, preferentemente entre 2.5V y 10V, más preferentemente 5V.

6. Procedimiento, según cualquiera de las reivindicaciones anteriores, donde la solución básica contiene tensioactivos y/o agentes desinfectantes.

7. Procedimiento, según cualquiera de las reivindicaciones anteriores, donde la solución básica contiene al menos un tensioactivo aniónico.

8. Procedimiento según reivindicación anterior, donde el tensioactivo aniónico se selecciona del grupo formado por sulfonato de alquilbenceno lineal (LAS).

9. Procedimiento según la reivindicación anterior, donde la base empleada es NaOH y el LAS se encuentra en una concentración de 1 g/L.

10. Procedimiento, según cualquiera de las reivindicaciones 1 a 7, donde la solución básica contiene al menos un compuesto tensioactivo no iónico

11. Procedimiento según reivindicación anterior, donde el tensioactivo no iónico es

un alquilpoliglucósido C8-C14 [Glucopon® 650],

12.

Dispositivo para llevar a cabo el procedimiento según cualquiera de las reivindicaciones anteriores que comprende i. Una fuente de corriente continua.

¡i. Un electrodo.

i¡¡. Medios para contener la solución básica.

Patentes similares o relacionadas:

Procedimiento para la eliminación selectiva de iones zinc de soluciones de baño alcalinas en el tratamiento de superficie de elementos constructivos metálicos en serie, del 21 de Febrero de 2019, de HENKEL AG & CO. KGAA: Procedimiento para la eliminación selectiva de iones zinc a partir de una solución de baño acuosa alcalina almacenada en un tanque de sistema para el tratamiento de superficie […]

Procedimiento para la limpieza desemulsificante de superficies metálicas, del 1 de Octubre de 2018, de CHEMETALL GMBH: Procedimiento para la limpieza desemulsificante de superficies metálicas, que están contaminadas dado el caso con aceite(s), con por lo menos otro compuesto orgánico apolar, […]

LIMPIADOR, DESINCRUSTANTE Y DESINFECTANTE ALCALINO GRANULADO PARA APLICAR EN UN SOLO PASO, COMPOSICIONES Y MÉTODO DE APLICACIÓN A SUPERFICIES DURAS Y SISTEMAS CIP (ACRÓNIMO DE CLEANING IN PLACE), del 16 de Agosto de 2018, de FENOGLIO, José Luis: La invención se refiere a composiciones granulares alcalinas que en un mismo paso y a baja temperatura (20 - 45 °C), realizan los procesos de limpieza, […]

Procedimiento para la limpieza desemulsionante de superficies metálicas, del 11 de Mayo de 2016, de CHEMETALL GMBH: Procedimiento para la limpieza desemusionante de superficies metálicas que se han ensuciado eventualmente con aceite(s), con al menos otro compuesto orgánico no polar, con […]

Composición de limpiador para superficies metálicas, del 11 de Octubre de 2013, de CHEMETALL GMBH: Composición de limpiador alcalina acuosa para la limpieza de superficies metálicas, que contiene al menos untensioactivo no iónico con acción demulsionante […]

Uso de carbonatos y bicarbonatos de amonio cuaternario en revestimientos anticorrosivos de sustratos metálicos, del 2 de Mayo de 2012, de LONZA INC.: Un revestimiento anticorrosivo para un sustrato metálico que comprende (a) al menos un carbonato de amonio cuaternario que tiene la fórmula en […]

PROCEDIMIENTO DE TRATAMIENTO DE UNA SUPERFICIE POR UN GEL DE TRATAMIENTO Y GEL DE TRATAMIENTO., del 16 de Abril de 2007, de COMMISSARIAT A L'ENERGIE ATOMIQUE COMPAGNIE GENERALE DES MATIERES NUCLEAIRES: Procedimiento de tratamiento de una superficie me- diante un gel de tratamiento, en que dicho procedimiento comprende en este orden las etapas siguientes: […]

PROCEDIMIENTO DE TRATAMIENTO DE LA SUPERFICIE DE UNA PIEZA MECÁNICA DE ACERO DE ALTA RESISTENCIA Y SISTEMA DE ESTANQUEIDAD OBTENIDO CON LA APLICACIÓN DE ESTE PROCEDIMIENTO, del 21 de Marzo de 2011, de MESSIER-BUGATTI: Procedimiento de tratamiento de la superficie de una pieza mecánica de acero de alta resistencia, encaminado a conferir a dicha pieza propiedades de fricción y de […]

PROCEDIMIENTO DE TRATAMIENTO DE LA SUPERFICIE DE UNA PIEZA MECÁNICA DE ACERO DE ALTA RESISTENCIA Y SISTEMA DE ESTANQUEIDAD OBTENIDO CON LA APLICACIÓN DE ESTE PROCEDIMIENTO, del 21 de Marzo de 2011, de MESSIER-BUGATTI: Procedimiento de tratamiento de la superficie de una pieza mecánica de acero de alta resistencia, encaminado a conferir a dicha pieza propiedades de fricción y de […]