Procedimiento de fabricación de composites eléctricamente conductores.

Procedimiento de fabricación de composites eléctricamente conductores,

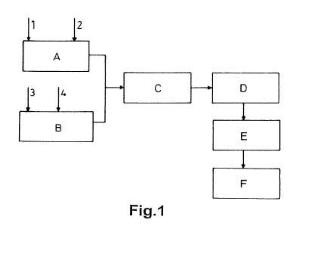

para formar materiales compuestos por una matriz polimérica y un refuerzo conductor que confiere conductividad eléctrica, comprendiendo una fase (A) de disolución de un polímero (1) en un disolvente (2); una fase (B) independiente de suspensión de un aditivo conductor (3) en un disolvente (4), con asistencia de agitación por sonda de ultrasonidos; una fase (C) de mezclado de la disolución del polímero (1) y la suspensión del aditivo conductor (3), con asistencia también de agitación por sonda de ultrasonidos; una fase (D) de precipitación del material compuesto que resulta de la mezcla anterior; una fase (E) de filtrado para separar el sólido precipitado del disolvente líquido; y una fase (F) de evaporación del disolvente contenido en el material sólido separado en el filtrado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330431.

Solicitante: ASOCIACION DE LA INDUSTRIA NAVARRA AIN.

Nacionalidad solicitante: España.

Inventor/es: GARCIA FUENTES,GONZALO, RODRIGUEZ TRIAS,RAFAEL, MARTIN JULIAN,FRANCISCO, MONTESERÍN LEIVA,María.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C08J3/215 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › en que al menos un aditivo está igualmente premezclado con una fase líquida.

- C08K3/04 C08 […] › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 3/00 Utilización de sustancias inorgánicas como aditivos de la composición polimérica. › Carbono.

- C08L23/02 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 23/00 Composiciones de homopolímeros o copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono; Composiciones de derivados de tales polímeros. › no modificadas por tratamiento químico posterior.

- H01B1/24 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01B CABLES; CONDUCTORES; AISLADORES; ,o EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES CONDUCTORAS, AISLANTES O DIELECTRICAS (empleo por las propiedades magnéticas H01F 1/00; guías de ondas H01P). › H01B 1/00 Conductores o cuerpos conductores caracterizados por los materiales conductores utilizados; Empleo de materiales específicos como conductores (conductores, cables o líneas de transmisión superconductores o hiperconductores caracterizados por los materiales utilizados H01B 12/00). › el material conductor contiene composiciones a base de carbono-silicio, de carbono o de silicio.

Fragmento de la descripción:

Procedimiento de fabricación de composites eléctricamente conductores.

Sector de la técnica La presente invención está relacionada con los materiales denominados composites formados por una matriz plástica aditivados con nano-materiales con elevada conductividad eléctrica, proponiendo un procedimiento que permite la fabricación de materiales ese tipo con resultados ventajosos en relación con la composición y las características de los materiales que se obtienen mediante otros métodos de fabricación convencionales.

Estado de la técnica Los plásticos en general son materiales aislantes eléctricos, es decir que no conducen la electricidad. Para ciertas aplicaciones tecnológicas resulta sin embargo deseable la utilización de plásticos dotados de una cierta conductividad eléctrica. Típicamente, los rangos de conductividad eléctrica de los materiales plásticos y sus composites se dividen en tres categorías de uso industrial:

- Apantallamiento electro-magnético (EMI) : < 104 Ωcm

En algunas aplicaciones industriales y de consumo donde se requieren materiales conductores eléctricos, los materiales plásticos pueden ser preferibles a los metales, por razones de economía, ligereza y facilidad de conformación. Por ejemplo, las fibras textiles conductoras calefactables se fabrican hoy en día con micro-hilos metálicos de plata, cobre o acero inoxidable. Sin embargo estos materiales son sensibles a la oxidación o a la fatiga mecánica, por lo que resultaría de interés disponer de fibras conductoras de matriz plástica de elevada conductividad eléctrica y alta flexibilidad para este mismo fin.

Otro ejemplo de aplicación son los dispositivos electrónicos. A medida que se hacen más pequeños y más rápidos, su sensibilidad a las cargas electrostáticas aumenta, requiriendo de protecciones disipadoras de dichas cargas electrostáticas, para lo cual los polímeros en el rango EDS resultan materiales muy deseados. Finalmente, en aplicaciones donde se requiere apantallar radiación electromagnética del exterior, por ejemplo señales radar, los plásticos conductores resultan materiales atractivos, siempre que alcancen el rango de conductividad eléctrica EMI.

A tal efecto se han desarrollado estudios encaminados a la obtención de materiales compuestos, de los denominados composites, con una matriz polimérica tratada para que resulte con conductividad eléctrica, mediante la adición de nano y micro partículas conductores a base de metales, sales metálicas o aditivos de carbono; habiéndose obtenido resultados de materiales compuestos con distintos grados de conductividad eléctrica, casi siempre en el rango antiestático.

En soluciones desarrolladas en ese sentido, se han utilizado como aditivos conductores fibras de carbono o fibras graníticas derivadas de poliacrilonitrilo y brea, con diámetros superiores a 2 μm; pero dichas fibras, debido a su gran tamaño, producen el detrimento de otras propiedades de la matriz polimérica de los materiales compuestos, como la resistencia al impacto o la flexibilidad.

También se han utilizado aditivos conductores formados por nanopartículas tales como nanotubos de carbono; presentando estas soluciones un problema importante por la dificultad de conseguir una buena dispersión de las nanopartículas del aditivo conductor en la matriz polimérica del material compuesto, debido a la acusada tendencia de las nanopartículas a formar aglomerados, los cual no permite obtener conductividades eléctricas más allá del rango EDS.

Objeto de la invención De acuerdo con la invención se propone un procedimiento que resulta ventajoso para la fabricación de materiales con matriz polimérica y aditivos conductores, permitiendo obtener materiales composites con mejores características de conductividad eléctrica incorporando menos cantidad de aditivos. La principal virtud del proceso preconizado estriba en la elevada dispersión que alcanzan las nanopartículas conductoras añadidas a los plásticos que se fabrican, lo cual maximiza las propiedades de conductividad eléctrica obtenidas.

El procedimiento objeto de la invención comprende las fases de proceso siguientes:

Disolución de un polímero en un disolvente, manteniéndose en agitación a una temperatura determinada durante un tiempo suficiente. Fase A.

Preparación de una suspensión de un aditivo conductor en un disolvente igual al de la fase anterior, con asistencia de agitación por sonda de ultrasonidos. Fase B.

Mezclado de la disolución de polímero y la suspensión del aditivo conductor, con asistencia de agitación por sonda de ultrasonidos. Fase C.

Precipitación del material compuesto que resulta de la mezcla anterior, mediante precipitación controlada en un disolvente. Fase D.

Filtrado para separar y recuperar el disolvente respecto del material precipitado. Fase E.

Secado del material sólido obtenido en el filtrado. Fase F. Como polímero se utilizan materiales como polipropileno (PP) , poliamida (PA) , polimetilmetacrilato (PMMA) , poliuretano termoplástico (TPU) , poliestireno (PS) , policarbonato (PC) , polietileno-eterketona (PEEK) , cuya disolución completa se obtiene en un rango de temperatura entre 20-380ºC, con agitación durante 10 minutos a 3 horas.

Como aditivo conductor se utiliza nanotubos de carbono (CNT) o grafeno, como elemento principal, el cual se puede complementar con nanopartículas conductoras de relleno, de negro de carbono, plata, cobre, oro, mezclándose previamente el aditivo conductor con una cantidad de disolvente para que resulte una suspensión con 0, 005-10% en peso respecto al disolvente de la fase (B) . Tal suspensión se asiste con una sonda de ultrasonidos durante un tiempo de 1-3 horas.

Con este método se obtiene una mejor dispersión del aditivo conductor en la matriz polimérica, ya que se producen menos aglomerados de las nanopartículas. De este modo se han conseguido composites con matriz de PP, PMMA, PA, TPU, PS, PC o PEEK y un porcentaje en masa de refuerzo conductor entre 5-10%, con resistividades de 1-10 Ωcm y conductividades de 1-0, 1 S/cm (siemens por centímetro) , manteniendo unas propiedades mecánicas (reología, inyectabilidad, flexibilidad, etc.) como las de los polímeros sin aditivar. El composite así obtenido se puede extruir en fibras o cintas, o conformar en piezas de geometrías variadas.

Descripción de las figuras La figura 1 muestra un diagrama en fases del procedimiento de fabricación de composites según la invención.

Descripción detallada de la invención El objeto de la invención se refiere a un procedimiento de fabricación de composites con matriz polimérica y complemento con un aditivo conductor eléctrico que confiere cualidades de conductividad al material compuesto, obteniéndose conductividades relativamente altas con porcentajes relativamente bajos de refuerzo conductor en relación con la masa de la matriz polimérica.

El procedimiento de fabricación según la invención comprende las fases siguientes:

Una fase (A) de disolución, en la cual se disuelve un polímero (1) , tal como PP, PMMA, PA, TPU, PS, PC o PEEK, empleando en cada caso disolventes (2) tales como acetona, dimetilformamida, tolueno, cloroformo, xileno, mesetileno, di-clorometano, acido fórmico, acido fluorídico, ácido triflico, ácido sulfúrico, Difenilsulfona (DPS) , Fenol, 1, 2, 4-triclorobenceno, Benzofenona, o similares, y temperaturas adecuados, para garantizar la completa disolución, manteniéndose con agitación mecánica durante 15 min - 3 horas.

Una fase (B) , en la cual un aditivo conductor (3) , formado por CNT o grafeno y una posible adición complementaria de nanopartículas de negro de carbono y/o plata, cobre u oro, se mezcla con una cantidad de disolvente (4) adecuada para obtener una suspensión de 0, 005-10% en peso de aditivo conductor (3) respecto del disolvente (4) y particularmente de 0, 05-3%, asistiéndose la suspensión con agitación por sonda de ultrasonidos durante 1-3 horas.

Una fase (C) de mezclado, en la cual se mezclan la disolución del polímero (1) y la suspensión del aditivo conductor (3) , asistiéndose la mezcla con agitación por sonda de ultrasonidos durante un periodo de tiempo entre 15 minutos y 5 horas, particularmente entre 30 minutos y 2 horas. En esta fase (C) el aporte energético de la sonda de ultrasonidos puede aplicarse directamente sobre el reactor de mezclado (configuración en continuo) , o sobre una celda, de volumen inferior al del reactor de mezclado, incorporada en un circuito de recirculación (configuración en recirculación) .

Una...

Reivindicaciones:

1. Procedimiento de fabricación de composites eléctricamente conductores, para formar materiales compuestos por una matriz polimérica y un refuerzo conductor que confiere conductividad eléctrica, caracterizado porque comprende una fase (A) de disolución de un polímero (1) , tal como PP, PMMA, PA, TPU, PS, PC o PEEK, en un disolvente (2) tal como acetona, dimetilformamida, tolueno, cloroformo, xileno, mesetileno, di-clorometano, acido fórmico, acido fluorídico, ácido triflico, ácido sulfúrico, Difenilsulfona (DPS) , Fenol, 1, 2, 4-triclorobenceno, Benzofenona, o similares; una fase (B) independiente de formación de una suspensión de un aditivo conductor (3) , formado por nanotubos de carbono o grafeno y una posible adición de nanopartículas conductoras, en un disolvente (4) similar al empleado en la fase A, realizándose esta suspensión con asistencia de agitación por sonda de ultrasonidos; una fase (C) de mezclado, con asistencia de agitación por sonda de ultrasonidos, de la disolución del polímero (1) y la suspensión del aditivo conductor (3) ; una fase (D) de precipitación del material compuesto que resulta de la mezcla anterior, mediante adición de la mezcla sobre un precipitante; una fase (E) de filtrado, para separar el sólido precipitado en la fase anterior, respecto del disolvente líquido; y una fase (F) , para evaporar el disolvente contenido en el material sólido obtenido del filtrado anterior.

2. Procedimiento de fabricación de composites eléctricamente conductores, de acuerdo con la primera reivindicación, caracterizado porque los aditivos conductores son nanotubos de carbono o grafeno, que pueden ser complementados con nanopartículas conductoras de negro de carbono, plata, cobre u oro.

3. Procedimiento de fabricación de composites eléctricamente conductores, de acuerdo con la primera reivindicación, caracterizado porque la suspensión de la fase (B) presenta una concentración en peso de aditivo conductor (3) , respecto del disolvente (4) , del 0.005-10%, particularmente de 0.05-3%.

4. Procedimiento de fabricación de composites eléctricamente conductores, de acuerdo con la primera reivindicación, caracterizado porque la mezcla de la fase (C) se realiza mediante agitación asistida por sonda de ultrasonidos, en configuración en continuo o en recirculación, durante 15 minutos – 5 horas, particularmente entre 30 min-2 horas.

5. Procedimiento de fabricación de composites eléctricamente conductores, de acuerdo con la primera reivindicación, caracterizado porque la precipitación de la fase (D) se realiza con concentraciones volumétricas de disolvente/precipitante entre 1:1 y 1:10, particularmente entre 1:1 y 1:5.

6. Procedimiento de fabricación de composites eléctricamente conductores, de acuerdo con la primera reivindicación caracterizado porque el secado de la fase (F) se realiza entre temperatura ambiente y 350ºC.

Patentes similares o relacionadas:

Elastómero reticulado con transformación termoplástica y su procedimiento de preparación, del 19 de Febrero de 2020, de HUTCHINSON: Elastómero reticulado con transformación termoplástica, que comprende: - una primera fase (A) basada en al menos un polímero termoplástico elegido del grupo […]

Concentrado de color que comprende partículas colorantes y un poliol poli (ácido graso hidroxi) éster como agente dispersante, del 5 de Febrero de 2020, de Einar A/S: Un concentrado de color para colorear composiciones poliméricas termoplásticas, comprendiendo dicho concentrado de color un colorante en una cantidad total de 10-50% (p / p) […]

LDPE para uso como un componente de mezcla en aplicaciones de películas retráctiles, del 27 de Noviembre de 2019, de Dow Global Technologies LLC: Un polímero a base de etileno caracterizado por tener una densidad de 0,923 a 0,94 gramos por centímetro cúbico determinada como se define en la descripción, una distribución […]

Agente de extrusión para poliolefinas, del 30 de Octubre de 2019, de ARKEMA FRANCE: Utilización de una composición como agente de extrusión para la fabricación de un producto extruido, en donde; - el producto extruido comprende […]

Composición estabilizante de la luz, y composición de resina que la contiene, del 9 de Octubre de 2019, de ADEKA CORPORATION: Una composición estabilizante de la luz que comprende (A) 100 partes en masa de sílice que tiene un contenido de agua de 2 a 7% en peso, impregnada con (B) 10 a 300 […]

Composición de plástico, procedimiento de preparación y uso, del 17 de Julio de 2019, de ATP Aicher + Tröbs Produktentwicklung GmbH: Composicion de plastico altamente cargada que comprende: (a) al menos una poliolefina; (b) al menos una sal metalica de un acido graso alifatico insaturado; […]

Fleje de poliéster de alta integridad, del 29 de Marzo de 2019, de Signode International IP Holdings LLC: Fleje de poliéster que incluye moléculas de poliéster que se han orientado en la dirección longitudinal del fleje, que comprende: más de un 92% en peso y hasta […]

Composiciones de poliolefinas y artículos fabricados a partir de estas, del 27 de Marzo de 2019, de EQUISTAR CHEMICALS, LP: Una composición de poliolefina que comprende: (a) de 10 por ciento en peso a 50 por ciento en peso de un polímero de olefina termoplástica […]