Preforma y botella usando mezclas y copolímeros de PET/PEN.

El procedimiento para producir un recipiente, que comprende las etapas de:

formar una preforma mediante

(1) una mezcla física de (i) un copolímero de PEN y (ii) un homopolímero de PET o copolímero de PET, talque, que cuando los mencionados componentes de PET y PEN se mezclan físicamente formando unamezcla, la mencionada mezcla contiene aproximadamente 5 -99,9% en peso de copolímero de PEN yaproximadamente de 0,1 a 95% en peso de homopolímero o copolímero de PET, o

(2) de 0,5 a 99,9% en moles de un copolímero de PEN que contiene 2,6-naftalen-dicarboxilato (NDC), o(3) un homopolímero de PEN,

caracterizado por

moldear por soplado la preforma de manera que la relación de estiramiento esté en el intervalo de 18:1 a 25:1con el fin de formar una botella que tiene un volumen en el intervalo de 250 ml a 850 ml o que la relación deestiramiento esté en el intervalo de 18:1 a 20:1 con el fin de formar una botella que tiene un volumen en elintervalo fre 250 a 1000 ml y que el índice de estiramiento sea inferior a 130 cm, siendo la relación deestiramiento y el índice de estiramiento lo definido aquí.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US1996/005507.

Solicitante: THE COCA-COLA COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 310 North Avenue Atlanta, Georgia 30313 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BREWSTER,Gary, STEELE,Scott W, MUKHERJEE,Sumit.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B29C49/06 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

PDF original: ES-2386342_T3.pdf

Fragmento de la descripción:

Preforma y botella usando mezclas y copolímeros de PET/PEN.

Referencia cruzada a solicitudes relacionadas

Ésta es una solicitud en parte continuación del documento U.S. nº serial 08/423.935 presentada el 18 de abril de 1995.

Antecedentes de la invención

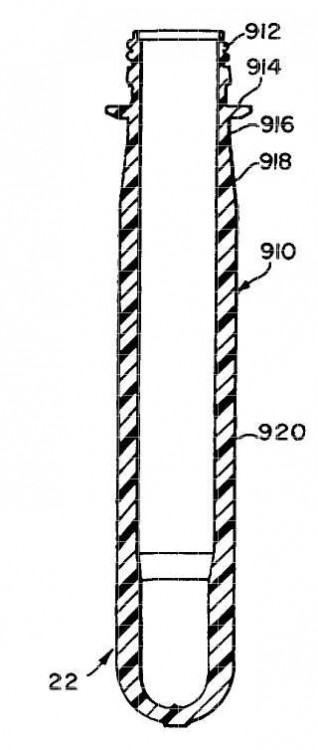

Esta invención se refiere a nuevas y útiles mejoras en la fabricación de preformas de recipientes, tales como botellas de plástico, y a preformas y recipientes per se. Más en particular, la invención se refiere a una preforma usada para producir una botella de plástico que es reciclable pero, preferiblemente, no rellenable.

Una preforma convencional de PET (poli (tereftalato de etileno) ) (por ejemplo, de 355 ml) se moldea por inyección de un homopolímero de PET o copolímero de PET de manera que la preforma resultante tenga un espesor de la pared lateral en el centro esté en el intervalo de 3 a 4 mm y un espesor en la porción que forma la base en el intervalo de 3 a 4 mm. La longitud de tal preforma convencional de PET para una botella de 355 ml está en el intervalo de 90 a 95 mm y la preforma moldeada por inyección tiene una relación de estiramiento de como mínimo 9:1 y, preferiblemente, en el intervalo de 9:1 a 12:1.

Los recipientes convencionales hechos de resinas de PET a menudo son deficientes en cuanto a que tales materiales pueden tener unas propiedades de barrera insuficientes y una estabilidad térmica insuficiente. Unas propiedades de barrera reducidas pueden afectar perjudicialmente a la vida hasta caducidad de un producto suministrado dentro del recipiente. Con el fin de mejorar las propiedades de barrera de un recipiente, con frecuencia en el interior del recipiente hay revestimientos multicapa.

Consecuentemente, en la técnica hay necesidad de recipientes que tengan propiedades de barrera mejoradas con el fin de que el producto contenido en el recipiente tenga una vida hasta caducidad más larga.

La patente U.S. 5.102.705, expedida a Yammoto y otros, da a conocer una botella hecha de resina poli (naftalato de etileno) y formada por estiramiento de una resina de manera que el índice de estiramiento, definido como sigue, sea de 130 cm o más:

Volomen interno de la botella estirada (excluida la porción de cuello) 1

Índice de estiramiento = x

Volumen interno de la preforma antes del estiramiento (excluida la porción de cuello) f

Superficie interna de la botella estirada (excluida la porción de cuello) -1

f = (cm )

Volumen interno de la botella estirada (excluida la porción de cuello)

A diferencia con las enseñanzas de la patente de Yammoto y otros, la presente invención sólo actúa en la región correspondiente a un índice de estiramiento inferior a 130 cm. Así, la presente invención no tiene un índice de estiramiento de 130 cm o superior.

Sumario de la invención

Por tanto, un objetivo principal de la presente invención es proporcionar un procedimiento para la producción de un recipiente moldeado por soplado, no recargable, reciclable, que tiene propiedades de barrera mejoradas y sin necesidad de capas protectoras adicionales en el recipiente. Sin embargo, la invención no está limitada a recipientes no recargables.

Otro objetivo de la invención es proporcionar un procedimiento que usa una preforma que no requiere una nueva mecanización del proceso de fabricación del recipiente, excepto para el diseño del molde de la preforma per se. Así, la preforma de la invención y el recipiente resultante se obtienen básicamente con un equipo de procesamiento existente.

Los objetivos de la invención se logran con un procedimiento para producir un recipiente, que comprende las etapas siguientes:

formar una preforma mediante

(1) una mezcla física de (i) un copolímero de PEN y (ii) un homopolímero de PET o copolímero de PET, tal que. cuando los mencionados componentes de PET y PEN se mezclan físicamente formando una mezcla, la

mencionada mezcla contiene aproximadamente 5-99, 9% en peso (preferiblemente 5-70% en peso) de copolímero de PEN y aproximadamente 0, 1 a 95% en peso (preferiblemente 30-95% en peso) de homopolímero o copolímero de PET, o

(2) de 0, 5 a 99, 9% en moles de un copolímero de PEN que contiene NDC , o

(3) un homopolímero de PEN,

caracterizado por

moldear por soplado la preforma de manera que la relación de estiramiento esté en el intervalo de 18:1 a 25:1 con el fin de formar una botella que tiene un volumen en el intervalo de 250 ml a 850 ml o que la relación de estiramiento esté en el intervalo de 18:1 a 20:1 con el fin de formar una botella que tiene un volumen en el intervalo fre 250 a 1000 ml y que el índice de estiramiento sea inferior a 130 cm, preferiblemente inferior a 125 cm y, más preferiblemente, inferior a 100 cm, siendo la relación de estiramiento y el índice de estiramiento lo definido aquí.

La preforma moldeada por inyección preferiblemente tiene un espesor máximo de pared de aproximadamente 8 mm y un espesor mínimo de pared de aproximadamente 2 mm. El espesor medio de pared de la botella resultante puede estar en el intervalo de 0, 25 a 0, 65 mm.

El tamaño de la preforma moldeada por inyección que se usa en el procedimiento de la invención varía de (i) una primera preforma que tiene un espesor de aproximadamente 3 mm en la porción que forma el centro de la pared lateral, un espesor de aproximadamente 3 mm en la porción que forma la base y una longitud de aproximadamente 40 mm, a (ii) una segunda preforma que tiene un espesor de aproximadamente 8, 0 mm (preferiblemente 6 mm) en la porción que forma el centro de la pared lateral, un espesor de aproximadamente 8, 0 mm en la porción que forma la base y una longitud de aproximadamente 100 mm. Esto abarca recipientes de aproximadamente 250 ml a 850 ml. Ello vale también para un límite superior de 250 ml a 1000 ml, excepto que la longitud de la segunda preforma será de aproximadamente 110 mm. Preformas mayores o menores pueden quedar en el alcance de la invención siempre que la preforma retenga una relación de estiramiento de 18:1 a 25:1 (esto es, para recipientes de 250 ml a 850 ml) o, alternativamente, 18:1 a 20:1 (esto es, para recipientes de 250 ml a 1000 ml) .

Consecuentemente, la preforma moldeada por inyección tiene una relación de estiramiento en el intervalo de aproximadamente 18:1 a aproximadamente 25:1 con el fin de obtener recipientes (esto es, botellas) en el intervalo de 250 ml a 850 ml. Con el fin de obtener recipientes (botellas) en el intervalo de 250 ml a 1000 ml, la relación de estiramiento está en el intervalo de 18:1 a 20:1.

Además, a causa de que la preforma de la invención comprende (1) una mezcla de (i) aproximadamente 5 a 99, 9% en peso de copolímero de PEN y (ii) de 0, 1 a 95% en peso de homopolímero de PET o copolímero de PET, en relación al peso total de la preforma, tal que, cuando los mencionados componente PET y PEN se mezclan físicamente formando una mezcla, la mencionada mezcla contiene aproximadamente 5-99, 9% en peso de copolímero de PEN y aproximadamente 0, 1 a 95% en peso de homopolímero o copolímero de PET, (2) de 0, 5 a 99, 9% en moles, preferiblemente de 0, 5 a 30% en moles o de 80 a 99, 9% en moles de un copolímero de PEN que contiene NDC, por ejemplo, que contiene de 0, 5 a 50% en moles de NDC y de 50 a 99, 5% en moles de un diácido (esto es, ácido tereftálico) , o comprende (3) 100% en peso de un homopolímero de PEN, en relación al peso total de la preforma, no hay necesidad de usar revestimientos multicapa para proporcionar propiedades de barrera mejoradas. Así, la preforma moldeada por inyección preferiblemente no es una construcción laminar.

El recipiente obtenido por el procedimiento de la invención está muy orientado biaxialmente, pero tiene una terminación de cuello no orientada para recibir un cierre. Tal recipiente es capaz de recibir un producto cargado en caliente con un mínimo de contracción y distorsión.

Otros ámbitos de aplicabilidad de la presente invención resultarán evidentes a partir de la descripción detallada que se da seguidamente. Sin embargo, debe tenerse en cuenta que la descripción detallada y los ejemplos específicos, si bien indican realizaciones preferentes de la invención, se dan sólo a fines ilustrativos, puesto que los expertos... [Seguir leyendo]

Reivindicaciones:

1. El procedimiento para producir un recipiente, que comprende las etapas de:

formar una preforma mediante

(1) una mezcla física de (i) un copolímero de PEN y (ii) un homopolímero de PET o copolímero de PET, tal que, que cuando los mencionados componentes de PET y PEN se mezclan físicamente formando una mezcla, la mencionada mezcla contiene aproximadamente 5-99, 9% en peso de copolímero de PEN y aproximadamente de 0, 1 a 95% en peso de homopolímero o copolímero de PET, o

(2) de 0, 5 a 99, 9% en moles de un copolímero de PEN que contiene 2, 6-naftalen-dicarboxilato (NDC) , o

(3) un homopolímero de PEN,

caracterizado por

moldear por soplado la preforma de manera que la relación de estiramiento esté en el intervalo de 18:1 a 25:1 con el fin de formar una botella que tiene un volumen en el intervalo de 250 ml a 850 ml o que la relación de estiramiento esté en el intervalo de 18:1 a 20:1 con el fin de formar una botella que tiene un volumen en el intervalo fre 250 a 1000 ml y que el índice de estiramiento sea inferior a 130 cm, siendo la relación de estiramiento y el índice de estiramiento lo definido aquí.

2. El procedimiento de acuerdo con la reivindicación 1, en el que el material del recipiente no es una construcción laminar.

3.El procedimiento de acuerdo con la reivindicación 1 o 2, en el que el recipiente se moldea de una mezcla física de

(i) 5 a 76% en peso de un primer componente de un copolímero de PEN en relación al peso total de la preforma, y (ii) de 24 a 95% en peso de un segundo componente de un homopolímero de PET o copolímero de PET en relación al peso total de la preforma.

4. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 2, en el que el recipiente se moldea de una mezcla física de (i) 5-76% en peso de un primer componente de un copolímero de PEN en relación al peso total de la preforma, copolímero de PEN que comprende aproximadamente de 5 a 8% en moles de tereftalato u otros diácido, y (ii) de 24 a 95% en peso de un segundo componente de un homopolímero de PET o copolímero de PET.

5. El procedimiento de acuerdo con la reivindicación 4, en el que el segundo componente incluye hasta 25% en peso de copolímero de PET.

6. El procedimiento de acuerdo la reivindicación 1, en el que el material del recipiente comprende un copolímero de PEN que es un producto de reacción de aproximadamente 0, 5 a 99, 9% en moles de 2, 6-naftalen-dicarboxilato (NDC) , aproximadamente de 0, 1 a 99, 5% en moles de otro diácido y una porción equimolar total de un compuesto dihidroxílico.

7. El procedimiento de acuerdo la reivindicación 1, en el que el material del recipiente comprende un copolímero de PEN que es un producto de reacción de aproximadamente 5 a 50% en moles de 2, 6-naftalen-dicarboxilato (NDC) , aproximadamente de 50 a 95% en moles de otro diácido y una porción equimolar total de compuesto dihidroxílico.

8. El procedimiento de acuerdo la reivindicación 1, en el que el material del recipiente comprende un copolímero de PEN que es un producto de reacción de aproximadamente 15 a 50% en moles de 2, 6-naftalen-dicarboxilato (NDC) , aproximadamente de 65 a 95% en moles de ácido tereftálico y una porción equimolar total de compuesto dihidroxílico.

9. El procedimiento de acuerdo la reivindicación 1, en el que el material del recipiente comprende un copolímero de PEN que es un producto de reacción de aproximadamente 5 a 20% en moles de 2, 6-naftalen-dicarboxilato (NDC) , aproximadamente de 80 a 95% en moles de ácido tereftálico y una porción equimolar total de etilenglicol.

10. El procedimiento de acuerdo con la reivindicación 1, en el que el recipiente se moldea de un copolímero con 5% en moles a 25% en moles de PEN en relación al peso total de la preforma.

11. El procedimiento de acuerdo con la reivindicación 1, en el que el recipiente se moldea de un copolímero de PEN que contiene de 0, 5% en moles a 50% en moles de 2, 6-naftalen-dicarboxilato (NDC)

12. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el recipiente mencionado es una botella moldeada por soplado que tiene un volumen de aproximadamente 250, 300, 333, 355, 472, 500, 590, 750 o 850 ml.

13. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el recipiente mencionado es una botella moldeada por soplado que tiene un volumen de aproximadamente 250 ml, 300 ml, 333 ml, 355 ml, 472 ml, 500 ml, 590 ml, 750 ml, 850 ml o 1000 ml.

14. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el mencionado recipiente es una botella moldeada por soplado que tiene un volumen de aproximadamente 355 ml, 473 ml, 592 ml o 740 ml.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]

Procedimiento y dispositivo para producir un tubo corrugado de doble capa con casquillo de tubo, del 3 de Marzo de 2020, de UNICOR GMBH: Procedimiento para producir un tubo sin fin de doble pared hecho preferentemente de material termoplástico con tramos de tubo corrugado y tramos de tubo con casquillo, por […]

Artículo con efectos visuales, del 19 de Febrero de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo moldeado por soplado que tiene al menos una capa que comprende: a) una resina termoplástica; b) entre un 0,1 % y 20 % de un aditivo que tiene una viscosidad […]

Circuito para líquido biológico que comprende una válvula de pellizco, del 8 de Enero de 2020, de EMD Millipore Corporation: Un circuito para líquido biológico, que comprende una pluralidad de conectores , una red para encaminar líquido entre dichos conectores , una bolsa que comprende […]

Base de recipiente de dos etapas, del 18 de Diciembre de 2019, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente (10, 110, 210, 310, 410, […]

Un conjunto de recipiente para recibir una bebida, un conjunto de preforma para producir un conjunto de recipiente y un procedimiento de producción de un conjunto de recipiente, del 11 de Diciembre de 2019, de CARLSBERG BREWERIES A/S: Un conjunto de recipiente para recibir una bebida carbonatada, definiendo dicha bebida carbonatada una presión de carbonización interna dependiente de la […]