Método para reparar un componente de una turbina de gas.

Un método para reparar un componente (10) de una turbina de gas fuera de servicio que comprende lasoperaciones de:

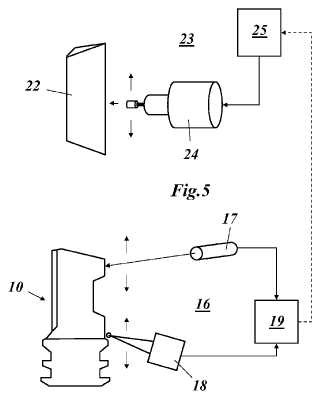

retirar una sección dañada (13) de dicho componente (10) de turbina de gas, fabricar un artículo en3D (22), que se ajuste en dicho componente (10) de turbina de gas para reemplazar la sección (13) dañada retirada,y unir dicho componente (10) de turbina de gas y dicho artículo en 3D (22) insertado en él, caracterizado porque lasección dañada (13) es retirada en forma de una sección cortada a lo largo de una línea de rotura (14) como unaúnica pieza cortada (15), porque la pieza cortada (15) es medida para obtener el conjunto de datos geométricos noparamétricos reales de la pieza cortada (15), porque una sobrecarga (21) de material adicional es añadida alrededorde al menos parte de la línea de rotura (14) al conjunto de datos de geometría de la pieza cortada (15) para permitiruna compensación de la pérdida de material debida al corte y/o a la preparación de una superficie de línea de roturay/o una adaptación final o individual de una geometría de artículo en 3D estándar al componente individual (10) deturbina de gas fuera de servicio que ha de ser reparado, y porque dicho artículo en 3D (22) es fabricado basándoseen dicho conjunto de datos de geometría de la pieza cortada (15).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10186347.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: STANKOWSKI,ALEXANDER,DR, HOEBEL,MATTHIAS,DR, HÖVEL,SIMONE, RICKENBACHER,LUKAS, AMBROSY,GÜNTER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 5/00 Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar. › de paletas de turbinas.

- B23K26/34 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Soldadura láser con otros fines que no sean los de unión.

- B23P6/00 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Restauración o reparación de objetos (enderezado o restaurado de la forma de chapas, barras, tubos o perfiles metálicos, o de objetos hechos a partir de estos elementos B21D 1/00, B21D 3/00; reparación por procedimientos de colada de objetos defectuosos o deteriorados B22D 19/10; procedimientos o aparatos cubiertos por una sola otra subclase, ver la subclase apropiada).

- F01D5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

PDF original: ES-2402257_T3.pdf

Fragmento de la descripción:

Método para reparar un componente de una turbina de gas ANTECEDENTES DEL INVENTO

El presente invento se refiere a la tecnología de las turbinas de gas. Se refiere a un método para reparar un componente de una turbina de gas de acuerdo con el preámbulo de la reivindicación 1.

TÉCNICA ANTERIOR

Hoy, las turbinas de gas tienen temperaturas de entrada de la turbina de más de 1400° C. Por consiguiente, los componentes de esas turbinas de gas tales como álabes, paletas o revestimientos están expuestos a una carga térmica y tensión mecánica elevadas. Como esos componentes están hechos normalmente de materiales caros resistentes a alta temperatura, es deseable reparar esos componentes, cuando resultan dañados, en vez de reemplazarlos o sustituirlos. Sin embargo, la reparación de componentes de una turbina de gas dañados es de calidad limitada, cuando la sección dañada es retirada y una inserción es fabricada para ajustar o fijar en la región retirada, ya que la inserción tiene que ser fabricada con alta precisión para evitar una pérdida de estabilidad mecánica y cambien las características de flujo de la máquina.

El documento EP 1 620 225 B1 (WO 2004/096487 A1) , que es considerado como la técnica Anterior más próxima, describe un método para reparar y/o modificar componentes de una turbina de gas, de acuerdo con el preámbulo de la reivindicación 1. Inicialmente, al menos una sección particularmente dañada del componente, que ha de ser reparado es extraída del componente. Un modelo de CAD es producido a continuación para la parte de reemplazamiento construyendo la diferencia entre el modelo de CAD paramétrico normal y el conjunto de datos geométricos medidos del componente dañado. La parte de reemplazamiento es producida subsiguientemente con ayuda de un proceso de fabricación aditivo. Finalmente, la parte de reemplazamiento producida es integrada en el componente, que ha de ser reparado.

El documento US 6.355.086 B2 describe un método y aparato para fabricar un componente por un proceso de láser directo. Un ejemplo de tal componente es un álabe de motor de una turbina de gas que tiene una punta abrasiva formada directamente en él.

El documento WO 2008/046386 A1 enseña un método para producir un componente de una turbina de gas con al menos una pared exterior cerrada y una estructura interior limitada por la o por cada pared exterior cerrada y que define espacios huecos, que comprende las siguientes operaciones: a) proporcionar un modelo de CAD tridimensional del componente de la turbina de gas que se ha de producir; b) descomponer el modelo de CAD tridimensional en capas horizontales, sustancialmente bidimensionales; c) construir capa por capa el componente de la turbina de gas que ha de ser producido con la ayuda de un proceso de fabricación aditivo que utiliza las capas generadas a partir del modelo de CAD de tal modo que la o cada pared exterior es construida junto con la estructura interna y es por consiguiente conectada a la estructura interior con una unión de material.

El documento EP 1 231 010 A1 describe un método para reparar componentes del motor de una turbina de gas. El método incluye retirar la parte dañada y fabricar una inserción para acoplarla a la parte retirada. La inserción es mecanizada con precisión y acoplada cristalográficamente al componente original, y a continuación es unido a este componente utilizando técnicas de unión transitoria en fase líquida y tratamiento por calor adecuado. Aunque el documento contiene una riqueza de información sobre el proceso de unión, no se dan detalles de la mecanización de precisión de la inserción.

El documento US 5.269.057 enseña un método para reemplazar componentes de superficie aerodinámica que incluye las operaciones de identificar una parte de la superficie aerodinámica que ha de ser reemplazada, retirar la parte por un proceso de mecanización no convencional, tal como mecanización continua de descarga eléctrica de cable, y formar un miembro de reemplazamiento utilizando un proceso de corte similar. Un trayecto de corte utilizado para retirar la parte que ha de ser reemplazada y para formar el miembro de reemplazamiento incluye salientes y zócalos o bases que se interbloquean y puede incluir uno o más estrechamientos a lo largo del trayecto de corte de manera que la parte puede ser retirada solamente levantando en una dirección. Para el corte, un alambre de corte de descarga eléctrica se mueve a lo largo del exterior de un trayecto de corte programado de CNC.

Todos los métodos conocidos para reparar componentes de la turbina de gas son costosos, tienen una flexibilidad y productividad baja, y son difíciles de poner en práctica. Además, las malas tolerancias conducen a una mala calidad, la dependencia de un modelo en 3D hace la reparación cara y laboriosa, y estos métodos están limitados a la reparación de componentes con daños de degradación y distorsión bajos.

El documento US 2003/0105538 A1 describe un método para la rápida fabricación de partes de reemplazamiento aeroespacial completas, incluyendo la retirada de una parte aeroespacial en servicio de un sistema aeroespacial. La parte aeroespacial en servicio es colocada en un dispositivo de escaneado o exploración tridimensional. El método escanea a continuación la parte aeroespacial en servicio utilizando el dispositivo de escaneado tridimensional para desarrollar un escáner o exploración tridimensional. Un modelo de diseño asistido por ordenador es desarrollado a continuación basado en el escáner tridimensional. El método fabrica entonces de metal directamente una parte aeroespacial de reemplazamiento a partir del modelo de diseño asistido por ordenador utilizando un dispositivo de tecnología de construcción por capas. Finalmente la parte aeroespacial de reemplazamiento es instalada otra vez de nuevo en el sistema aeroespacial.

RESUMEN DEL INVENTO

Es por tanto un objeto del presente invento describir un método mejorado para reparar un componente de turbina de gas parcialmente dañado, que no requiere de un modelo de CAD paramétrico de la pieza cortada del componente, que puede ser aplicado con coste reducido, dando como resultado una flexibilidad y productividad mejoradas, y tiene la ventaja de una alta calidad.

Este objeto es obtenido por un método con las limitaciones de la reivindicación 1. El método del invento está caracterizado porque la sección dañada es retirada en forma de una sección cortada a lo largo de una línea de rotura como una única pieza cortada, porque la pieza cortada es medida para obtener el conjunto real de datos geométricos no paramétricos de la pieza cortada, y porque dicho artículo en 3D es fabricado basándose en dicho conjunto de datos geométricos de la pieza cortada.

De acuerdo con el invento una sobrecarga de material adicional es añadida alrededor de al menos parte de la línea de rotura al conjunto de datos geométricos de la pieza cortada para permitir una compensación de la pérdida de material debido al corte y/o a la preparación de una superficie de línea de rotura y/o a una adaptación final o individual de una geometría del artículo 3D estándar al componente individual de la turbina de gas fuera de servicio que ha de ser reparado.

A lo largo de la siguiente descripción, un "conjunto de datos geométricos" se entiende que significa un conjunto de puntos medidos que representan una parte física; un "modelo de CAD" se entiende que significa, por medio de un software de ordenador creado, una representación virtual de una parte física, por lo que en un modelo de CAD “paramétrico” la geometría de la representación virtual es descrita por funciones matemáticas (por ejemplo NURBS) , y en un modelo de CAD "no paramétrico" la geometría de la representación virtual es descrita por elementos primitivos tales como puntos, triángulos, rectángulos, etc.

De acuerdo con una realización del método del invento un artículo virtual en 3D en forma de un modelo de CAD es creado a partir de dichos datos geométricos medidos.

De acuerdo con otra realización del invento las áreas dañadas o desaparecidas de la pieza cortada son reconstruidas virtualmente para crear y/o modificar y/o extender dicho modelo de CAD.

De acuerdo con otra realización del invento el modelo de CAD incluye información acerca de la superficie interior, distorsiones potenciales, modificaciones del espesor de pared local y posiciones de los agujeros de aire de refrigeración del componente de la turbina de gas fuera de servicio.

De acuerdo con otra realización del invento el artículo en 3D es fabricado por una tecnología de fabricación adictiva tal como fusión selectiva por láser (SLM) , sinterización selectiva... [Seguir leyendo]

Reivindicaciones:

1. Un método para reparar un componente (10) de una turbina de gas fuera de servicio que comprende las operaciones de: retirar una sección dañada (13) de dicho componente (10) de turbina de gas, fabricar un artículo en 3D (22) , que se ajuste en dicho componente (10) de turbina de gas para reemplazar la sección (13) dañada retirada, y unir dicho componente (10) de turbina de gas y dicho artículo en 3D (22) insertado en él, caracterizado porque la sección dañada (13) es retirada en forma de una sección cortada a lo largo de una línea de rotura (14) como una única pieza cortada (15) , porque la pieza cortada (15) es medida para obtener el conjunto de datos geométricos no paramétricos reales de la pieza cortada (15) , porque una sobrecarga (21) de material adicional es añadida alrededor de al menos parte de la línea de rotura (14) al conjunto de datos de geometría de la pieza cortada (15) para permitir una compensación de la pérdida de material debida al corte y/o a la preparación de una superficie de línea de rotura y/o una adaptación final o individual de una geometría de artículo en 3D estándar al componente individual (10) de turbina de gas fuera de servicio que ha de ser reparado, y porque dicho artículo en 3D (22) es fabricado basándose en dicho conjunto de datos de geometría de la pieza cortada (15) .

2. Un método según la reivindicación 1, caracterizado porque un artículo virtual en 3D (20) en forma de un modelo de CAD es creado a partir de dichos datos de geometría medidos.

3. Un método según la reivindicación 2, caracterizado porque las áreas dañadas o pérdidas de la pieza cortada (15) son reconstruidas virtualmente para crear y/o modificar y/o extender dicho modelo de CAD.

4. Un método según la reivindicación 2 ó 3, caracterizado por que el modelo de CAD incluye información acerca de la superficie interior, distorsiones potenciales, modificaciones de grosor de pared local y posiciones de agujeros de aire de refrigeración del componente (10) de la turbina de gas fuera de servicio.

5. Un método según una de las reivindicaciones 1 a 4, caracterizado porque el artículo en 3D (22) es fabricado por una tecnología de fabricación adaptativa tal como fusión selectiva por láser (SLM) , sinterización selectiva por láser (SLS) o fusión por haz de electrones (EBM) .

6. Un método según una de las reivindicaciones 1 a 4, caracterizado porque el artículo en 3D (22) es fabricado por moldeo por inversión o fresado.

7. Un método según una de las reivindicaciones 1 a 6, caracterizado porque antes de unir artículo en 3D (22) fabricado al componente (10) de turbina de gas fuera de servicio, el artículo en 3D (22) fabricado es contorneado o perfilado de nuevo a un artículo en 3D (22') contorneado de nuevo para alcanzar condiciones óptimas de la superficie de la línea de rotura y/o anchura de espacio para el proceso de unión final.

8. Un método según la reivindicación 7, caracterizado porque el nuevo contorneado es llevado a cabo retirando un grosor fijo de material.

9. Un método según la reivindicación 7, caracterizado porque el nuevo contorneado es llevado a cabo por mecanización adaptativa individual.

10. Un método según la reivindicación 9, caracterizado porque la mecanización adaptativa está basada en el componente (10) de turbina de gas fuera de servicio escaneado individualmente, que es comparado con la geometría del artículo en 3D.

11. Un método según la reivindicación 9, caracterizado porque la mecanización adaptativa utiliza un conjunto de datos de geometría basados en la evaluación de un número limitado de componentes de turbina de gas escaneados de la misma clase.

12. Un método según una de las reivindicaciones 7 a 11, caracterizado porque el proceso de nuevo contorneado es llevado a cabo mediante un proceso de mecanización sustractiva, tal como fresado, rectificado o mecanización electroquímica (ECM) .

13. Un método según una de las reivindicaciones 7 a 12, caracterizado porque, además de un nuevo contorneado, se aplican otros procesos previos a la unión al artículo en 3D (22, 22') para dejar el artículo en 3D (22, 22') listo para su inserción.

14. Un método según la reivindicación 13, caracterizado porque los procesos previos a la unión incluyen tratamientos por calor y/o limpieza química de las superficies.

15. Un método según una de las reivindicaciones 1 a 14, caracterizado porque la unión de dicho componente (10) de la turbina de gas y dicho artículo en 3D (22) es hecha soldando con soldadura dura o con soldadura blanda o con una combinación de las mismas.

Patentes similares o relacionadas:

Paleta guía con pared del tubo de calor, sistema con paleta guía y método de fabricación de una paleta guía, del 29 de Abril de 2020, de MTU Aero Engines AG: Paleta guía para una turbina, en donde la paleta guía comprende una pared del tubo de calor a través de la cual pasa un sistema capilar, caracterizada […]

Método de revestimiento y soldadura de fundición de superaleaciones usando polvo de relleno de material compuesto, del 22 de Mayo de 2019, de LIBURDI ENGINEERING LIMITED: Un método de revestimiento y soldadura por fusión de superaleaciones comprende las etapas de: a. aplicar un polvo de relleno de material compuesto que comprende […]

Equipo de fresado así como procedimiento para llevar a cabo un mecanizado de fresado en el interior de una ranura, del 15 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Equipo de fresado con una herramienta de fresado que rota alrededor de un eje de giro de herramienta , presentando el equipo de fresado un cuerpo […]

Aparato y método de fabricación aditiva, del 8 de Mayo de 2019, de RENISHAW PLC: Un método para fabricar o reparar una parte comprendiendo construir un accesorio para retener la parte usando un aparato de fabricación aditiva, en […]

Dispositivo de rotor, dispositivo de rotor de turbina, y turbina de gas y motor de turbina con los mismos, del 3 de Mayo de 2019, de TSINGHUA UNIVERSITY: Un dispositivo de rotor de turbina, que comprende: un cuerpo de rotor de turbina, en donde el cuerpo de rotor de turbina comprende: un disco […]

Reprocesamiento por soldadura por deposición láser de polvo para piezas fundidas de níquel soldables sin fusión del metal base pertenecientes a motores de turbina de gas, del 23 de Abril de 2019, de UNITED TECHNOLOGIES CORPORATION: Un método para reprocesar un componente, que comprende: eliminar un defecto (D) de un componente fabricado en una aleación base (B) soldable sin fusión […]

Método de fabricación de un elemento de material compuesto de polímero mediante el uso de dos o más resinas, del 9 de Abril de 2019, de VESTAS WIND SYSTEMS A/S: Método de fabricación de un elemento de material compuesto de polímero que comprende una pala de turbina eólica o una parte de una pala de turbina eólica mediante una […]

Método de reparación y fabricación de componentes de motores de turbina, del 8 de Marzo de 2019, de LIBURDI ENGINEERING LIMITED: Un metodo de reparacion y fabricacion de componentes de motores de turbina incluye las etapas de: a) preparacion previa a la soldadura de un material […]