Método para producir un material de base para serigrafía, y material de base de este tipo.

Método para producir un material de base (10) para serigrafía que comprende una malla,

una capa de resistenciade material de resistencia y una lámina protectora, comprendiendo dicho método el montaje del material de base apartir de los componentes, y comprendiendo 5 al menos las siguientes etapas:

a) aplicar una primera capa de resistencia (30) a un único lado de la malla (12) hasta un nivel de llenado de almenos el 60%, donde el nivel de llenado máximo es del 100%,

y

b) posteriormente aplicar la capa protectora (22) a la primera capa de resistencia (30) a la malla (12).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2005/000633.

Solicitante: STORK PRINTS B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: 1-3 RAAMSTRAAT 5831 AT BOXMEER PAISES BAJOS.

Inventor/es: BLANKENBORG, STEPHANUS, GERARDUS, JOHANNES, KOOPMAN,WILFRIED FRANCISCUS MARIA, POELMAN,JACOB JACOBUS, KOSTER,JOHANNES FRANCISCUS GERARDUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41C1/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41C PROCESOS DE FABRICACION O DE REPRODUCCION DE SUPERFICIES DE IMPRESION (procesos fotomecánicos para producir superficies de impresión G03F; procesos fotoeléctricos para producir superficies de impresión G03G). › B41C 1/00 Preparación de la forma o del cliché. › para la impresión en esténcil o en pantalla de seda (B41C 1/055 tiene prioridad).

PDF original: ES-2400366_T3.pdf

Fragmento de la descripción:

Método para producir un material de base para serigrafía, y material de base de este tipo La presente invención se refiere a un método para la producción de un material para la serigrafía, que comprende una malla, una capa de resistencia de un material resistente y una lámina protectora, comprendiendo dicho método el montaje del material de base a partir de los componentes.

Se conoce un método de este tipo a partir del documento de la solicitud de patente holandesa abierta a la inspección pública núm. 1025774 a nombre del presente solicitante. En este método conocido, se aplica una primera capa de resistencia de un material resistente fotosensible a un lado de la lámina protectora, y entonces se seca dicha capa de resistencia. Posteriormente se aplica una capa de resistencia adicional a la primera capa de resistencia, y entonces la malla se presiona contra la capa de resistencia adicional, mientras la cara de la capa de resistencia adicional sobre la lámina protectora que mira a la malla aún está mojada. En un método alternativo descrito en la aplicación mencionada anteriormente, la malla se presiona directamente sobre la capa de resistencia después de que dicha capa de resistencia se haya aplicado al lado correspondiente de la lámina protectora; de nuevo, el lado de la capa de resistencia al que se aplica la malla debe estar mojado. Por tanto, este material de base conocido comprende una malla, en uno de cuyos lados hay una capa de resistencia con una lámina protectora. Dicha lámina protectora desempeña la función de proteger la capa de resistencia durante el almacenamiento, transporte y, si así se desea, al enrollar y desenrollar el material de base. El resultado de este método conocido es que la superficie de la capa de resistencia en un lado de la lámina protectora posee una suavidad mejor que el material base conocido, que se comercializa con el nombre comercial de "Screeny Siebdruckplatten", por Gallus Ferd. Rusch AG.

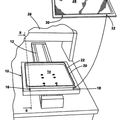

Cuando el material de base se utiliza en serigrafía primero se retira toda la lámina protectora del material de base. A continuación se descubre la capa de resistencia según un patrón definido, se revela y, si fuera necesario, se cura (térmicamente) . Se retiran las partes no curadas sin descubrir de la capa de resistencia, por lo que se descubren las zonas de la malla formadas de este modo. El material de base que ha sido preparado de esta manera funciona como plantilla en la serigrafía. Durante la serigrafía, el lado de la plantilla que está provisto con resistencia mira hacia el sustrato que debe imprimirse. El lado de la plantilla que no está cubierto entra en contacto con la escobilla de goma.

Se ha descubierto que, para algunas aplicaciones de serigrafía, existe una demanda de material de base que esté recubierto y protegido por un lado, y cuyas aberturas de malla tengan un alto nivel de llenado de material de resistencia.

Además, se ha descubierto que, al utilizar el material de base descrito en la solicitud de patente holandesa mencionada anteriormente, partiendo de una malla electroformada de níquel, una vez que se ha revelado y curado la capa fotorresistente, puede haber algunas zonas débiles con una adherencia moderada a la malla. Dichas zonas débiles en el material de base pueden tener efectos adversos en la calidad de impresión durante la serigrafía. La aparición de estas zonas débiles esporádicas se da especialmente en zonas donde la capa de resistencia tiene una menor penetración en la malla, por ejemplo debido a las inclusiones de aire causadas por la capilaridad de las aberturas de la malla, y a los llamados poros.

El documento GB-A-21760630 da a conocer una tela metálica o de tejido en forma de malla o bobina, provisto de una capa fotosensible que comprende una superficie plana, opcionalmente cubierta de un soporte protector.

El documento US-A-4705608 da a conocer diversas formas de realización de un proceso para fabricar telas de serigrafía para cilindros de serigrafía, en los que se une una capa de fotoemulsión a un tejido.

El documento EP-A2-0150623 da a conocer un proceso similar, con el que se obtiene un material de plantilla fotosensible y multicapa, que comprende una capa de soporte de plástico transparente, con al menos dos capas superpuestas y endurecibles con la luz. Una de estas capas endurecibles con la luz es más suave y viscosa que la otra, que se encuentra debajo, y por tanto permite que una malla de serigrafía esté al menos parcialmente incrustada en esta capa. Para una adhesión óptima, la malla debería estar incrustada al menos hasta la mitad de su grosor transversal.

Por tanto, uno de los objetivos de la presente invención es proporcionar un método para producir un material de base para serigrafía que esté cubierto y protegido por un lado, y comprenda una malla, una capa de material de resistencia y una lámina protectora, que permita obtener un alto nivel de llenado de material de resistencia en las aberturas de la malla.

Otro objetivo de la presente invención es proporcionar un método para producir material de base para serigrafía que esté cubierto y protegido por un lado, y comprenda una malla, una capa de material de resistencia y una lámina protectora, que reduzca aún más la aparición de zonas débiles.

Para ello, según la presente invención, el método del tipo descrito anteriormente se define en la reivindicación 1.

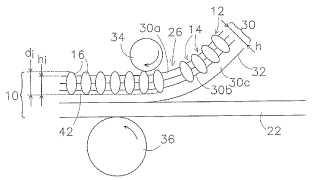

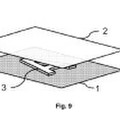

En el método según la presente invención, un lado de la malla está recubierto previamente por una primera capa de resistencia de material de resistencia, preferentemente material de resistencia fotosensible, tras lo que la malla, preferentemente una malla electroformada, provista con una capa de resistencia, se encuentra laminada a la lámina protectora, de modo que la pantalla, la capa de resistencia y la lámina estén unidas entre sí. Si se pretende de este modo, puede existir una capa de resistencia sobre la lámina protectora. Dicha lámina protectora también puede encontrarse en forma de lámina adhesiva, que comprende una lámina provista de un adhesivo, como por ejemplo cola, en una superficie principal. Aplicar resistencia en las aberturas de la malla, es decir, realizar un recubrimiento previo en la malla asegura que la resistencia fluye correctamente hacia el interior de las aberturas de la malla y se obtiene una buena penetración, para que haya suficiente resistencia en las aberturas de la malla con una buena adhesión a dicha malla. Por tanto, el nivel de llenado de la malla del material de base con material de resistencia producido según el método de la presente invención es mayor que en el caso del material de base según el estado anterior de la técnica. En el estado anterior de la técnica, el volumen de resistencia en las aberturas de la malla disminuye considerablemente debido al paso de secado y al subsiguiente encogimiento de la resistencia, y como consecuencia el material de base tiene un menor nivel de llenado (definido como el cociente entre el grosor o altura de la capa de resistencia en las aberturas de la malla y el grosor de la malla, multiplicado por 100) de aproximadamente el 50%. El material de base recubierto y protegido en un lado que se produce de acuerdo con la presente invención puede obtener un nivel de llenado superior, de al menos el 60 %, más preferentemente de al menos el 75%, y aún más preferentemente superior al 80%. Obviamente, el nivel máximo de llenado es del 100%. Como resultado de ello, cuando el material de base según la presente invención se utiliza para la serigrafía, tras la exposición, el revelado y el curado, se obtiene una impresión de alta calidad.

Además, el método según la presente invención ofrece la ventaja de que, si cualquiera de los poros mencionados anteriormente están presentes en la malla (en este caso uno o más diques se interrumpen localmente en el material de la malla) , dichos poros se llenarán asimismo durante el proceso de recubrimiento. En el caso del método descrito anteriormente, según la solicitud de patente holandesa mencionada más arriba, si hay presencia de este tipo de poros en la malla, también pueden formarse zonas localmente delgadas y, por tanto, más vulnerables, en la capa de resistencia, en comparación con las zonas colindantes, lo que provocaría asimismo una disminución en la calidad de la impresión.

A propósito, debe tenerse en cuenta que el documento US-A-4.302.528 describe un método para producir un material de base para la serigrafía que comprende, entre otras cosas, una malla provista de un material de resistencia en ambos lados principales, que está protegido por capas de láminas. En este caso, el material de malla en forma de red está provisto con un material de resistencia en ambos lados, al sumergirse o recubrirse con un material... [Seguir leyendo]

Reivindicaciones:

1. Método para producir un material de base (10) para serigrafía que comprende una malla, una capa de resistencia de material de resistencia y una lámina protectora, comprendiendo dicho método el montaje del material de base a partir de los componentes, y comprendiendo al menos las siguientes etapas:

a) aplicar una primera capa de resistencia (30) a un único lado de la malla (12) hasta un nivel de llenado de al menos el 60%, donde el nivel de llenado máximo es del 100%, y b) posteriormente aplicar la capa protectora (22) a la primera capa de resistencia (30) a la malla (12) .

2. Método según la reivindicación 1, en el que el material de resistencia comprende un material de resistencia fotosensible.

3. Método según cualquiera de las reivindicaciones 1 o 2, que comprende una etapa c) de secado de la malla (12) con una capa de resistencia (30) y una lámina protectora (22) obtenida en la etapa b) .

4. Método según cualquiera de las reivindicaciones anteriores, en el que la etapa b) se realiza mientras la primera capa de resistencia (30) está mojada.

5. Método según cualquiera de las reivindicaciones 1 a 3, en el que la etapa de aplicación de la primera capa de resistencia (30) a la malla (12) se realiza en diversos subpasos de aplicación de una capa de resistencia parcial (30a, 30b, 30c) .

6. Método según la reivindicación 5, en el que se seca una capa de resistencia parcial (30a, 30b) que se ha aplicado tras cada subpaso excepto el último.

7. Método según cualquiera de las reivindicaciones 5 o 6, en el que la etapa b) se realiza mientras la última capa de resistencia parcial (30c) está mojada.

8. Método según cualquiera de las reivindicaciones anteriores, en el que la capa de resistencia (30) o capa de resistencia parcial (30a-c) se aplica a la malla (12) con la ayuda de un dispositivo de recubrimiento de tipo escobilla de goma (114) .

9. Método según cualquiera de las reivindicaciones anteriores, en el que un lado de la lámina protectora (22) está provisto de una capa de resistencia adicional (38) y durante el paso b) dicha capa de resistencia adicional (38) entra en contacto con la primera capa de resistencia (30) .

10. Método según la reivindicación 9, en el que durante la etapa b) , dicho lado (40) de la capa de resistencia adicional (38) que entra en contacto con la primera capa de resistencia (30) está mojado.

11. Método según cualquiera de las reivindicaciones anteriores, que se realiza de modo continuo.

12. Método según cualquiera de las reivindicaciones anteriores, en el que la lámina protectora se une a la primera capa de resistencia (30) con la ayuda de un adhesivo.

13. Material de base (10) para serigrafía que comprende una malla (12) , una capa de resistencia (30) de material de resistencia y una lámina protectora (22) , comprendiendo la malla (12) una red de diques (16) que delimitan aberturas (14) , estando la capa de resistencia (30) y la lámina protectora (22) en un único lado de la malla, siendo el nivel de llenado de la capa de resistencia (30) entre los diques (16) de la malla (12) superior al 60% donde el nivel máximo de llenado es del 100% y donde la variación de la profundidad de penetración (hi) entre la superficie de contacto (42) de los diques (16) en la capa de resistencia (30) y la superficie libre de la capa de resistencia (30) entre los diques

(16) de la malla (12) es inferior a ± 5 micrómetros.

14. Material de base según la reivindicación 13, en el que el nivel de llenado es superior al 75%.

15. Material de base según cualquiera de las reivindicaciones 13 o 14, en el que el nivel de llenado es superior al 80%.

16. Material de base (10) según cualquiera de las reivindicaciones 13 a15, en el que la variación de distancia entre los diques (16) de la malla (12) y la superficie (32) de la capa de resistencia (30) en el lado de la lámina protectora

(22) es inferior a ± 5 micrómetros.

17. Material de base (10) según cualquiera de las reivindicaciones 13 a16, en el que la superficie de la capa de resistencia (30) , en el lado donde se encuentra la lámina protectora (22) , posee un valor de Rz inferior a 10 micrómetros.

18. Material de base (10) según cualquiera de las reivindicaciones 13 a 17, en el que la malla (12) es una malla electroformada.

Patentes similares o relacionadas:

Unidad de pantalla de impresión, del 26 de Abril de 2017, de ASM Assembly Systems Weymouth Ltd: Una unidad de pantalla de impresión, que comprende: una pantalla de impresión , que comprende una hoja de forma rectangular que tiene […]

Plantilla de serigrafía y procedimiento para su insolación, del 28 de Diciembre de 2016, de GALLUS FERD. RUESCH AG: Plantilla de serigrafía con al menos una capa de tela a modo de cedazo como estructura portante, con cordones textiles dispuestos, en particular, angulados […]

Plantillas electroformadas para metalización de parte delantera de una célula solar, del 20 de Julio de 2016, de Alpha Metals, Inc: Método para proporcionar metalización sobre un sustrato semiconductor, comprendiendo el método: proporcionar un sustrato semiconductor que tiene […]

MÁSCARA PARA IMPRESIÓN Y OPERACIÓN DIGITAL, Y PROCEDIMIENTOS DE OPERACIÓN E IMPRESIÓN EN UN SUSTRATO A PARTIR DE ESTA MÁSCARA, del 1 de Octubre de 2015, de THICK IMAGING, S. L. U: Máscara (M) para impresión y operación digital, que comprende una malla estructural porosa de soporte de material, una capa de cobertura , un material de máscara […]

MÁSCARA PARA IMPRESIÓN Y OPERACIÓN DIGITAL, Y PROCEDIMIENTOS DE OPERACIÓN E IMPRESIÓN EN UN SUSTRATO A PARTIR DE ESTA MÁSCARA, del 1 de Octubre de 2015, de THICK IMAGING, S. L. U: Máscara (M) para impresión y operación digital, que comprende una malla estructural porosa de soporte de material, una capa de cobertura , un material de máscara […]

Unidades de pantalla de impresión, del 17 de Septiembre de 2014, de DEK VECTORGUARD LIMITED: Una unidad de pantalla de impresión, que comprende: una pantalla de impresión , que comprende una hoja que tiene dos pares de orillas […]

Procedimiento para la fabricación de plantillas perforadas o perforadas parcialmente con relieve, del 11 de Diciembre de 2013, de SPGPrints Austria GmbH: Procedimiento para la fabricación de una plantilla que en su lado superior presente un relieve con unamultiplicidad de aberturas cuyos contornos […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UN CILINDRO PARA SERIGRAFIA., del 16 de Julio de 2004, de SCHABLONENTECHNIK KUFSTEIN AKTIENGESELLSCHAFT: Un electrodo de soldadura que comprende una cuchilla (10b, 18b) que tiene un eje geométrico y una punta (10c, 18c), estando unida dicha […]

ILUMINADOR LASER PARA LA ILUMINACION DE UNA MALLA DE SERIGRAFIA DISPUESTA EN UN MARCO, del 16 de Abril de 2009, de LINDTHALER, JOSEF: Iluminador láser para la iluminación de una malla sujeta a un marco , con una unidad de iluminación y un apoyo de malla para el posicionamiento definido […]

ILUMINADOR LASER PARA LA ILUMINACION DE UNA MALLA DE SERIGRAFIA DISPUESTA EN UN MARCO, del 16 de Abril de 2009, de LINDTHALER, JOSEF: Iluminador láser para la iluminación de una malla sujeta a un marco , con una unidad de iluminación y un apoyo de malla para el posicionamiento definido […]