METODO PARA PRODUCIR FURFURAL, ACIDO ACETICO Y ACIDO FORMICO A PARTIR DE LICOR RESIDUAL DE COCCION DE PASTA.

Un proceso para la formación de ácido fórmico, ácido acético y furfural y para la recuperación de ácido fórmico y ácido acético en un proceso de producción de pasta en el que se usa como producto químico de cocción una mezcla de ácidos que contiene principalmente ácido fórmico y ácido acético,

cuyo proceso comprende una fase de cocción de la pasta, la separación del licor de cocción de la pasta, el lavado de la pasta y una fase de recuperación de los productos químicos de cocción,

caracterizado por

a) evaporar el licor usado de cocción obtenido de la separación del licor de cocción y de la pasta, que produce como condensado una mezcla concentrada de ácidos que contiene ácido fórmico y ácido acético y se retorna al menos en parte a la cocción, y como residuo de evaporación un concentrado de evaporación, en donde el ácido acético, el ácido fórmico y el furfural se forman en la evaporación de la sustancia orgánica incluida en el licor usado de cocción y/o a partir de los ácidos químicamente ligados incluidos en el mismo,

b) separar del concentrado de evaporación la parte volátil y el residuo de evaporación,

c) separar una mezcla de ácido acético y ácido fórmico, agua y furfural de la parte volátil del concentrado de evaporación y posiblemente de parte de los concentrados de la evaporación del licor de cocción por destilación, que comprende una fase de destilación azeotrópica-extractora mediante la utilización del furfural formado y recuperado en el proceso,

d) retornar a la cocción la mezcla de ácido fórmico y ácido acético obtenida de la destilación, retornar al menos parte del furfural a la destilación de la etapa c), recuperar el resto del furfural y retornar el agua al lavado de la pasta

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI01/01158.

Solicitante: CHEMPOLIS OY.

Nacionalidad solicitante: Finlandia.

Dirección: KIVIHARJUNTIE 11,FIN-90220 OULU.

Inventor/es: ROUSU, PASI, ROUSU, PAIVI, ROUSU, ESA, TANSKANEN, JUHA, ANTTILA,JUHA.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- D21C11/00D

- D21C11/10 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 11/00 Regeneración de los líquidos residuales. › Concentración de la lejía residual por evaporación.

- D21C3/04 D21C […] › D21C 3/00 Reducción a pasta de las materias que contienen celulosa. › con ácidos, sales ácidas o anhídridos de ácido.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Método para producir furfural, ácido acético y ácido fórmico a partir de licor residual de cocción de pasta.

Antecedentes del invento

El invento se refiere a la recuperación de productos químicos de cocción en procesos de producción de pasta basados en productos químicos orgánicos, en particular en procesos basados en ácido fórmico y ácido acético. En el proceso del invento, la recuperación de los ácidos de cocción se dispone para llevarse a cabo en condiciones que permiten la producción de más ácidos de cocción a partir de hemicelulosa y lignina disueltas incluidas en el licor de cocción usado y en la liberación simultánea de ácidos ligados al material disuelto por desesterificación para compensar por las pérdidas de productos químicos de cocción. Al mismo tiempo se forma furfural, que se utiliza como un extractante en la recuperación de productos químicos de cocción por destilación.

Los productos químicos usados en la producción de pasta tienen que recuperarse y reutilizarse con el máximo rendimiento posible por razones ambientales, legislativas y económicas. En los procesos de producción de pasta convencionales, en los que se usa material de madera como materia prima, la recuperación de productos químicos de cocción ha sido más bien satisfactoria. Se ha tenido éxito también en la reducción de la cantidad de compuestos de azufre contenidos en los gases de escape. Sin embargo, en varios países, la disponibilidad limitada de material de madera constituye un problema cuando tiene que aumentarse la producción, y por ello se han hecho intentos para reemplazar la madera por fuentes que no sean madera. Sin embargo, en tales procesos de pasta de paja, la recuperación de productos químicos no ha sido satisfactoria. Hasta la fecha no ha resultado económicamente factible implementar una instalación de fabricación de pasta que funcione de acuerdo con el principio de "libre total de efluente".

En los procesos de producción de pasta basados en productos químicos orgánicos, es particularmente importante la recuperación rentable de productos químicos, porque los productos químicos orgánicos son típicamente más caros que los productos químicos inorgánicos, y por ello el rendimiento de su recuperación tiene una influencia considerable en la economía de la totalidad del proceso.

Hasta la fecha, los procesos de la técnica anterior basados en productos químicos orgánicos han implicado pérdidas considerables de productos químicos. Ni los procesos de recuperación de productos químicos han sido sencillos y baratos. Los procesos mejor conocidos de producción de pasta basados en compuestos orgánicos incluyen los procesos Allcell, Orgaanocell, Milox y Formacell.

En la recuperación de productos químicos, el objeto es habilitar de la forma más rentable y económica que sea posible la reutilización de productos químicos sin cargar el medio ambiente.

La recuperación de productos químicos basada en procesos de producción de pasta sobre ácidos y alcoholes se ha descrito, por ejemplo, en los documentos WO 93/15261 (concedido a Lora J.H. y colaboradores), EP 0584 675 A1 (concedido a Nimz, H.H. y en el artículo de Pohjanvesi, S. y colaboradores, titulado "Technical and economical feasibility study of the Milox process", en "The 8th International Symposium on Wood and Pulping Chemistry", junio 6-9, 1955, volumen 2, páginas 231-236. En estos procesos de la técnica anterior, la recuperación de ácidos se basa en procesos de separación térmica y destilación.

El equilibrio vapor-líquido entre ácidos orgánicos y entre ácidos orgánicos y furfurales, así como la separación por destilación, se describen, por ejemplo, en el documento de Hunsmann, & Simmrock, K.H., Trennung von Wasser, Ameisensäure und essigsäure durch Azeotrop Destillation, CEIME Ingenieur Tecnique 38 (19) 1966, páginas 1053-1059 y en el documento de Tsirlin, Yu., A., titulado "Estudios de equilibrio vapor-líquido" en el sistema furfural-agua-ácido-acético, Zhrurnal Prikladnoi Khimiii 35 (1962), nº 2, páginas 409-416.

La solicitud de patente finlandesa 980995 (WO 99/57634) (Chempolis Oy) describe un proceso de producción de pasta basado en ácido fórmico y ácido acético y un proceso para regenerar ácido de cocción por evaporación y destilación El licor de cocción concentrado en un evaporador de fase múltiple hasta una concentración de ácidos disueltos del 50% al 89%, y se destila agua de los ácidos diluidos por medio de sobrepresión hasta la concentración típica total del ácido fórmico y del ácido acético, es decir, 80% al 90%, y este ácido mezclado se retorna para cocción.

La solicitud de patente finlandesa nº 973474 (WO 99/105959) describe un proceso para la recuperación de ácido fórmico químicamente ligado a partir de pasta. El proceso utiliza ácido fórmico libre.

Definiciones relacionadas con el invento

La expresión "azeotrópico" significa una mezcla cuyas composiciones de vapor y líquido en equilibrio son iguales El azeótropo corresponde a un punto extremo (mínimo, máximo, o punto de inflexión) en la isotérmica de temperatura de ebullición o en la isóbara de presión de vapor.

La expresión "destilación azeotrópica" significa o bien la destilación de mezclas azeotrópicas o bien la destilación en la que se añade al proceso un componente que forma azeótropos (componente de arrastre).

La expresión "destilación extractora" significa una destilación en la que un componente miscible (de arrastre) de punto de ebullición relativamente alto y que no forma un azeótropo se añade a la columna de destilación por encima de la corriente de alimentación real.

La expresión "heteroazeótropo" significa un azeótropo en el que la fase de vapor coexiste con dos fases líquidas.

La expresión "destilación heteroazeotrópica" significa, o bien la destilación de mezclas azeotrópicas, o bien una destilación en la que se añade al proceso un componente (de arrastre) que forma heteroazeótropos.

La expresión "destilación heteroazeotrópica-extractora" significa una destilación combinada heteroazeotrópica y extractora. El componente de punto de ebullición relativamente alto que se va a añadir es selectivo y miscible con uno o más componentes de la mezcla con punto de ebullición más bajo que se van a separar y forma un azeótropo con uno de los componentes restantes.

La expresión "procesos de separación térmica" significa la separación de uno o más componentes de una mezcla que los contiene por medio de calor utilizando los diferentes puntos de ebullición de los componentes. Son ejemplos de procesos de separación térmica la evaporación y la cristalización.

La expresión "desesterificación" significa la hidrólisis de un éster, es decir, la conversión de ácidos químicamente ligados desde la forma de éster a la de ácidos libres.

Breve descripción del invento

El objeto del invento es proveer un proceso de producción de pasta basado en productos químicos orgánicos en el que se ha perfeccionado más la formación y recuperación de productos químicos de cocción. El invento se basa en formar más ácidos de cocción durante la fase de recuperación de los productos químicos de cocción a partir de la sustancia orgánica disuelta incluida en el licor de cocción, tal como hemicelulosa o lignina, y liberar los ácidos químicamente ligados a los sólidos en el licor de cocción. El proceso produce además furfural, que se usa en la recuperación de los productos químicos de cocción contenidos en la fase de destilación. Se forman ácido fórmico, ácido acético y furfural cuando reacciona la sustancia orgánica disuelta. El ácido acético se forma a partir de grupos acetilo de la materia prima de la instalación, por ejemplo. La actividad catalítica del ácido fórmico y de otros ácidos incluidos en la mezcla se utiliza en la desesterificación y degradación de hemicelulosa y lignina.

El objeto del invento se consigue con un proceso que se caracteriza por lo que se describe en las reivindicaciones independientes. Las realizaciones preferidas del invento se describen en las reivindicaciones subordinadas.

Breve descripción de las figuras

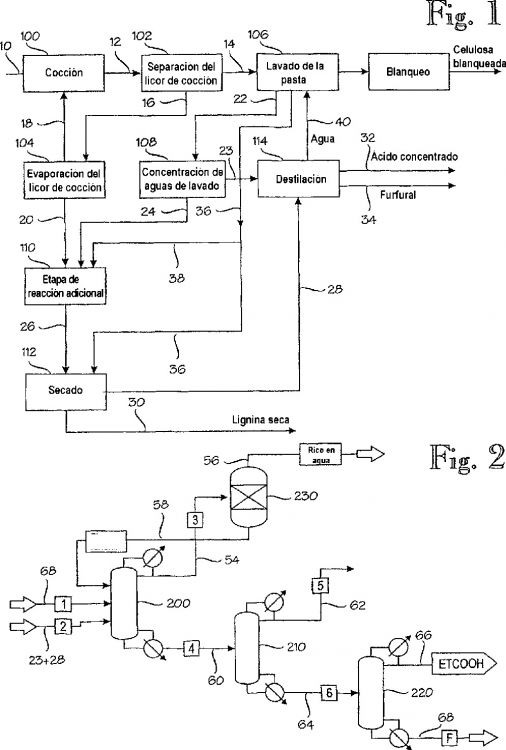

La Figura 1 ilustra una realización del invento por medio de un diagrama de proceso.

La Figura 2 ilustra una realización práctica de la etapa de destilación incluida en el proceso de acuerdo con el invento como un diagrama de flujo.

Descripción detallada del invento

El...

Reivindicaciones:

1. Un proceso para la formación de ácido fórmico, ácido acético y furfural y para la recuperación de ácido fórmico y ácido acético en un proceso de producción de pasta en el que se usa como producto químico de cocción una mezcla de ácidos que contiene principalmente ácido fórmico y ácido acético,

cuyo proceso comprende una fase de cocción de la pasta, la separación del licor de cocción de la pasta, el lavado de la pasta y una fase de recuperación de los productos químicos de cocción,

caracterizado por

a) evaporar el licor usado de cocción obtenido de la separación del licor de cocción y de la pasta, que produce como condensado una mezcla concentrada de ácidos que contiene ácido fórmico y ácido acético y se retorna al menos en parte a la cocción, y como residuo de evaporación un concentrado de evaporación, en donde el ácido acético, el ácido fórmico y el furfural se forman en la evaporación de la sustancia orgánica incluida en el licor usado de cocción y/o a partir de los ácidos químicamente ligados incluidos en el mismo,

b) separar del concentrado de evaporación la parte volátil y el residuo de evaporación,

c) separar una mezcla de ácido acético y ácido fórmico, agua y furfural de la parte volátil del concentrado de evaporación y posiblemente de parte de los concentrados de la evaporación del licor de cocción por destilación, que comprende una fase de destilación azeotrópica-extractora mediante la utilización del furfural formado y recuperado en el proceso,

d) retornar a la cocción la mezcla de ácido fórmico y ácido acético obtenida de la destilación, retornar al menos parte del furfural a la destilación de la etapa c), recuperar el resto del furfural y retornar el agua al lavado de la pasta.

2. Un proceso según la reivindicación 1, caracterizado por que la etapa (a) de evaporación se realiza hasta un porcentaje de sólidos secos del 20% al 85%, preferiblemente del 40% al 80%.

3. Un proceso según las reivindicaciones 1 ó 2, caracterizado por que la etapa (a) de evaporación se realiza a una temperatura de 60º a 180ºC a sobrepresión o a baja presión.

4. Un proceso según la reivindicación 3, caracterizado por que la etapa (a) de evaporación se realiza en una o más fases, de las que al menos una se lleva a cabo a una temperatura mayor de 100ºC.

5. Un proceso según una cualquiera de las reivindicaciones precedentes, caracterizado por que la formación de ácido fórmico, ácido acético y furfural se monitoriza midiendo el porcentaje de xilosa del concentrado de evaporación.

6. Un proceso según la reivindicación 5, caracterizado por que la evaporación se continúa hasta que el concentrado de la evaporación no contiene sustancialmente xilosa.

7. Un proceso según una cualquiera de las reivindicaciones 1 a 6, caracterizado por que el proceso incluye también, antes de la etapa (b) de separación, una etapa (a1) en la que el concentrado de evaporación obtenido de la etapa (a) se hace reaccionar a una temperatura elevada sin evaporación, como resultado de lo cual se forman más ácido fórmico, ácido acético y furfural en el concentrado de la evaporación.

8. Un proceso según la reivindicación 7, caracterizado por que la temperatura es de 50º a 250ºC.

9. Un proceso según las reivindicaciones 7 ú 8, caracterizado por que el tiempo de reacción es de 0,5 minutos a 24 horas.

10. Un proceso según una cualquiera de las reivindicaciones 7 a 9, caracterizado por que la formación de ácido fórmico, ácido acético y furfural se monitoriza midiendo el porcentaje de xilosa del concentrado de la evaporación.

11. Un proceso según la reivindicación 10, caracterizado por que la reacción se continúa hasta que la mezcla que reacciona no contenga sustancialmente xilosa.

12. Un proceso según una cualquiera de las reivindicaciones precedentes, caracterizado por que el proceso incluye también, antes de la etapa (a1), una etapa (a0) en la que se añade agua o una solución diluida de ácidos al concentrado de la evaporación.

13. Un proceso según la reivindicación 12, caracterizado por que la solución diluida de ácidos es una mezcla de ácidos de lavado obtenida del lavado de la pasta.

14. Un proceso según la reivindicación 13, caracterizado por que la mezcla de ácidos de lavado es una mezcla concentrada de ácidos de lavado.

15. Un proceso según una cualquiera de las reivindicaciones precedentes, caracterizado por que la separación de la etapa (b) se realiza por secado, que produce como componente volátil una mezcla que contiene agua, ácido fórmico, ácido acético y furfural y se introduce en la etapa (c) de destilación, y lignina como residuo de secado.

16. Un proceso según la reivindicación 14, caracterizado por que el secado se realiza a una temperatura de 40º a 170ºC.

17. Un proceso según las reivindicaciones 15 ó 16, caracterizado por que el tiempo desecado es desde 0,5 minutos hasta 24 horas.

18. Un proceso según una cualquiera de las reivindicaciones 15 a 17, caracterizado por que el secado se realiza hasta un porcentaje de sólidos secos del 75% al 96% del residuo del secado, preferiblemente del 85% al 97%.

19. Un proceso según una cualquiera de las reivindicaciones 15 a 18, caracterizado por que después de la etapa del secado, el proceso comprende además una etapa (b2) en la que se añaden agua o una solución diluida de ácidos al residuo del secado, y la mezcla así obtenida se seca y/o se re-evapora.

20. Un proceso según la reivindicación 19, caracterizado por que la solución diluida de ácidos es una mezcla de ácidos de lavado obtenida del lavado dela pasta.

21. Un proceso según la reivindicación 20, caracterizado por que la mezcla de ácidos de lavado es una mezcla concentrada de ácidos de lavado.

22. Un proceso según la reivindicación 1, caracterizado por que la fase de destilación azeotrópica- extractora de la etapa (c) se realiza como la primera fase de destilación, en la que los condensados que contienen agua, ácido fórmico, ácido acético y furfural que se han obtenido de las etapas (a), (a1) y/o (b2) se introducen en una primera columna de destilación, de la que se obtiene como producto de cabeza de la destilación una mezcla que contiene furfural y agua y como el producto de cola una mezcla que contiene ácido fórmico, ácido acético, agua y furfural.

23. Un proceso según la reivindicación 22, caracterizado por que la mezcla de agua y furfural obtenida como el producto de cabeza se separa en una fracción de furfural y una fracción de agua.

24. Un proceso según la reivindicación 23, caracterizado por que la separación se realiza por decantación.

25. Un proceso según una cualquiera de las reivindicaciones 22 a 24, caracterizado por que una parte o todo el producto de cola de la primera fase de destilación se introduce en una segunda fase de destilación en la que se obtiene como el producto de cabeza de la destilación una mezcla de ácido fórmico y ácido acético, que se devuelve a la cocción, y una mezcla que contiene furfural como el producto de cola.

26. Un proceso según la reivindicación 25, caracterizado por que el producto de cola contiene también ácido acético.

27. Un proceso según la reivindicación 26, caracterizado por que el producto de cola obtenido de la segunda fase de destilación y que contiene ácido acético y furfural se introduce en una tercera fase de destilación, de la que se obtiene ácido acético como el producto de cabeza y furfural como el producto de cola.

28. Un proceso según una cualquiera de las reivindicaciones 22 a 27, caracterizado por que al menos una parte del furfural separado como el producto de cabeza de la primera fase de destilación y/o del furfural obtenido como el producto de cola de la segunda o tercera fase de destilación se retornan a la primera fase de destilación y el resto se recupera.

29. Un proceso según la reivindicación 28, caracterizado por que la corriente del furfural retornado se introduce en la primera columna de destilación por encima de la corriente de alimentación que contiene agua, ácido fórmico, ácido acético y furfural.

30. Un proceso según la reivindicación 23, caracterizado por que el agua se retorna al lavado de la pasta.

31. Un proceso según una cualquiera de las reivindicaciones precedentes, caracterizado por que el proceso comprende también una etapa de pre-concentración antes de la etapa de evaporación de la fase (a).

32. Un proceso según una cualquiera de las reivindicaciones precedentes, caracterizado por que el residuo de lignina obtenido del secado se enfría y se granula.

Patentes similares o relacionadas:

Método para pretratar materia prima vegetal para la producción, a partir de recursos sacaríferos y lignocelulósicos, de bioetanol y/o de azúcar, del 12 de Febrero de 2020, de Compagnie Industrielle De La Matiere Vegetale CIMV: Método para pretratar materia prima vegetal con el fin de producir bioetanol y azúcar, que comprende las etapas que consisten en: - proporcionar […]

Método para reducir la viscosidad de la pasta de papel en producción de pasta de disolución, del 17 de Abril de 2019, de KEMIRA OYJ: Un método para reducir la viscosidad de la pasta de papel en la producción de pasta de disolución, comprendiendo el método - producir pasta de celulosa, por lo que la pasta […]

Uso de ditionito de sodio en el proceso de despulpado de celulosa, del 9 de Abril de 2019, de BASF SE: Procedimiento para la fabricación de celulosa a partir de material que tiene lignocelulosa, mediante descomposición con sulfito o descomposición con sulfato en presencia de […]

Métodos para reducir el contenido de metales de la pulpa blanqueada mientras se reduce el coste del blanqueamiento en un proceso de pulpa químico, del 20 de Marzo de 2019, de Chemstone, Inc: Un método para disminuir la cantidad de oxidante requerida por un proceso de fabricación de pulpa o papel que comprende agregar a una corriente […]

Métodos de procesamiento de la biomasa lignocelulósica mediante autohidrólisis en una sola etapa e hidrólisis enzimática con derivación c5 e hidrolisis posterior, del 26 de Octubre de 2018, de INBICON A/S: Un método de procesamiento de biomasa lignocelulósica que comprende: - Proporcionar materia prima de biomasa lignocelulósica blanda, - Tratamiento […]

Un proceso para el tratamiento por etapas de material lignocelulósico para producir materias primas químicas reactivas, del 13 de Diciembre de 2017, de American Process, Inc: Un proceso para fraccionar material lignocelulósico en componentes químicamente reactivos comprendiendo: un tratamiento por etapas del material […]

Procedimiento para el pretratamiento de lignocelulosa usando un disolvente de supercelulosa y disolventes altamente volátiles, del 19 de Julio de 2017, de VIRGINIA TECH INTELLECTUAL PROPERTIES, INC.: Un procedimiento para fraccionar biomasa lignocelulósica y para producir azúcares a partir de lignocelulosa, comprendiendo el procedimiento: digerir lignocelulosa […]

Procedimiento para la producción de lípidos a partir de biomasa, del 14 de Diciembre de 2016, de ENI S.P.A.: Un procedimiento para la producción de lípidos a partir de biomasa que incluye al menos un polisacárido, que comprende: - someter dicha biomasa a hidrólisis ácida […]