METODO DE OBTENCION DE UNA MEMBRANA DE ALUMINA-PALADIO.

Método de obtención de una membrana de alúmina-paladio.

Método de obtención de una membrana de alúmina con paladio que comprende:

la síntesis de un soporte poroso de alúmina mediante oxidación anódica de un sustrato de aluminio metálico ultrapuro; la incorporación de paladio en la estructura porosa sintetizada mediante electrodeposición; y la separación de la capa de alúmina porosa, con paladio incorporado en su estructura. La invención también se refiere a una membrana obtenible por el método descrito y su uso para separación de gases

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801232.

Solicitante: UNIVERSIDAD AUTONOMA DE MADRID.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: SANZ MARTINEZ, JOSE MARIA, PIROTA,KLEBER ROBERTO, MARQUEZ LINARES,FRANCISCO.

Fecha de Solicitud: 29 de Abril de 2008.

Fecha de Publicación: .

Fecha de Concesión: 28 de Julio de 2010.

Clasificación Internacional de Patentes:

- B01D67/00M22

- B01D71/02M

- C01B3/50B2B

Clasificación PCT:

- B01D67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Procedimientos especialmente adaptados para la fabricación de membranas semipermeables destinadas a los procedimientos o a los aparatos de separación.

- B01D71/02 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Materiales minerales.

- C01B3/50 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › Separación del hidrógeno o de los gases que lo contienen a partir de mezclas gaseosas, p. ej. purificación (C01B 3/14 tiene prioridad).

Fragmento de la descripción:

Método de obtención de una membrana de alúmina-paladio.

La presente invención se refiere a un proceso de obtención de membranas inorgánicas sintéticas de una fina capa de óxido de aluminio poroso que incorporan paladio metálico en su estructura, además de su empleo como sistemas permeoselectivos de gases, especialmente para procesos de separación de hidrógeno.

Estado de la técnica anterior

El paladio metálico se caracteriza por su alta capacidad de absorber grandes cantidades de hidrógeno atómico en su interior, lo que ha permitido que este material, o sus combinaciones con otros metales, sea la base de algunos sistemas selectivos a hidrógeno, que fundamentalmente hayan tenido como principal interés la aplicación en sistemas de purificación de este gas.

Algunos sistemas empleados para este fin están constituidos por superficies de paladio metálico (de alto coste económico) que presentan la dificultad de emplear flujos de gas suficientes para una aplicación útil.

Otros sistemas emplean soluciones mixtas que presentan además del paladio un soporte de cierta porosidad y que permiten el empleo de mayores flujos de gas y que normalmente se requieren temperaturas elevadas para que el efecto de permeoselectividad a hidrógeno sea efectivo. Uno de estos sistemas se describe en la solicitud US 5,782,959 A, donde las partículas de paladio se introducen en los poros de un soporte de alúmina mediante una técnica denominada SVD ("soaking and vapor deposition").

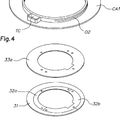

Se han descrito varios métodos para la obtención de un soporte poroso de óxido de aluminio, entre ellos un proceso de anodización de un precursor de aluminio para obtener una membrana porosa de alúmina, constituida por alúmina amorfa con una distribución de poros altamente ordenados. A partir de este precursor de aluminio es posible controlar las características de porosidad de la alúmina obtenida (tamaño y distribución de poro) modificando las condiciones del proceso de síntesis. (Cf. Masuda et al. 1995, Science, vol. 268, pp.1466-68).

Además, estos soportes porosos de alúmina, u otros de materiales porosos similares, se utilizan también como sistemas para la separación de gases. En la solicitud WO 2005/076919 se describe una membrana de sílice/alúmina permeable al hidrógeno a un rango de temperaturas de entre 400-900ºC.

Explicación de la invención

La presente invención se refiere a un nuevo método de obtención de membranas de alúmina-paladio. Mediante este proceso, se obtienen nuevas membranas para la separación de gases, y más particularmente de hidrógeno, que permiten obtener resultados eficientes incluso en condiciones no muy favorables tales como el uso de temperaturas relativamente bajas.

Según la presente invención es posible emplear un sistema basado en el empleo de estas membranas porosas de óxido de aluminio como soporte del sistema activo en el proceso de purificación de hidrógeno. En el interior de esta estructura porosa se incorpora el paladio en medio acuoso. Para ello, se emplea un precursor de paladio en forma de dicatión que es reducido electroquímicamente a paladio metálico y simultáneamente incorporado en el interior de la estructura porosa de la alúmina. Asimismo, el proceso de purificación de hidrógeno a través de membranas preparadas con este material permite el empleo de flujos elevados de gas (debido a la alta porosidad) empleando temperaturas relativamente bajas.

Así, la presente invención proporciona un nuevo sistema de membrana, constituido por un soporte de óxido de aluminio poroso con paladio metálico incorporado en su estructura, que permite la separación eficiente de hidrógeno a partir de mezclas formadas por hidrógeno, nitrógeno y/o dióxido de carbono en proporciones definidas.

Además, las membranas de la presente invención tienen eficiencias altas incluso en condiciones no optimizadas para la separación de gases; la posibilidad de empleo de flujos de gas altos, lo que permite la separación y purificación de grandes cantidades de gas; y también la temperatura deja de ser un grave inconveniente debido a que se necesitan temperaturas inferiores a las empleadas en el caso de otras membranas conocidas en el estado de la técnica.

Por lo tanto, un aspecto de la presente invención se refiere a un método de obtención de una membrana de alúmina con paladio que comprende los siguientes pasos:

Entendemos por "sustrato de aluminio metálico ultrapuro", una lámina de aluminio con un grado de una pureza de al menos 99,999% en peso.

En una realización preferida del método de la presente invención además comprende el siguiente paso:

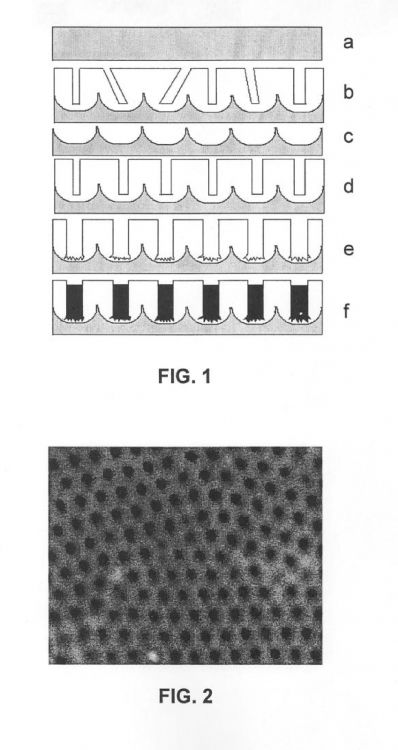

El primer paso del método de la presente invención es la síntesis del soporte poroso de alúmina que comprende los siguientes pasos:

Entendemos por "pretratamiento" al proceso(s) para eliminar sustancias externas que pueden adherirse, por ejemplo la grasa, y/o para suavizar la superficie del sustrato de aluminio.

La lámina de aluminio pretratada se incorpora a una celda electrolítica, de modo que el aluminio actúa de anódo y el cátodo es de un material inerte, como por ejemplo platino. La celda electrolítica puede contener cualquier disolución ácida y preferiblemente el electrolito es de ácido oxálico, sulfúrico o fosfórico, y puede estar a una temperatura de entre 0 y 5ºC.

En el proceso de oxidación anódica o anodización se produce una serie de reacciones:

La reacción de anodización se desarrolla a voltaje constante, pudiendo emplearse distintos tipos de electrolitos. Durante este tratamiento el electrolito debe estar en agitación de modo que la concentración de la disolución en la zona en contacto con el óxido sea lo más homogénea posible y permita así la continua llegada de iones de oxígeno.

En esta reacción de ionización, los poros del soporte no están totalmente paralelos entre si y para obtener un conjunto de nanoporos todos ellos perpendiculares a la superficie, y paralelos entre sí, es necesario realizar una segunda anodización. Antes de esta etapa de oxidación es recomendable eliminar la capa de alúmina porosa crecida en la primera anodización mediante un ataque químico. Si mantenemos los mismos parámetros usados durante la primera anodización, se obtiene finalmente un conjunto de nanoporos hexagonalmente ordenados. No obstante, para la aplicación de la membrana obtenida por el método de la invención el estricto ordenamiento de los poros en la alúmina no es crucial.

Por lo tanto, en una realización preferida de la invención, la síntesis del soporte poroso además puede comprender los siguientes pasos:

Reivindicaciones:

1. Método de obtención de una membrana de alúmina con paladio que comprende:

2. Método según la reivindicación 1, que además comprende:

3. Método según la reivindicación 1, donde la síntesis del soporte poroso comprende los siguientes pasos:

4. Método según la reivindicación 3, donde la síntesis del soporte poroso además comprende los siguientes pasos:

5. Método según cualquiera de las reivindicaciones 3 ó 4, donde el voltaje es de entre 20-250V.

6. Método según la reivindicación 1, donde el paladio incorporado en la estructura porosa es paladio o una combinación de paladio con otros metales.

7. Método según la reivindicación 1 ó 6, donde la incorporación de paladio en la estructura porosa del soporte es mediante electrodeposición pulsada.

8. Método según cualquiera de las reivindicaciones 1, 6 ó 7, donde la incorporación del paladio al soporte poroso comprende los siguientes pasos:

9. Método según la reivindicación 8, donde los cationes que se combinan con Pd2+ son de Ni, Fe o cualquiera de sus combinaciones.

10. Método según cualquiera de las reivindicaciones 3 ú 8, donde la célula electrolítica contiene ácido oxálico, ácido sulfúrico o ácido fosfórico.

11. Método según cualquiera de las reivindicaciones 3 ú 8, donde la célula electrolítica está a una temperatura de entre 0ºC y 5ºC.

12. Método según la reivindicación 8, donde el tercer pulso tiene un valor de entre 10 ms a 5 s.

13. Método según la reivindicación 1, donde la separación de la capa de alúmina porosa comprende los siguientes pasos:

14. Método según la reivindicación 2, donde la capa lateral de refuerzo es de zeolita.

15. Membrana obtenible por el método según cualquiera de las reivindicaciones 1-14.

16. Membrana según la reivindicación 15, donde la capa de alúmina porosa tiene una cantidad de paladio de entre 5% y 10% en peso total de membrana.

17. Membrana según cualquiera de las reivindicaciones 15 6 16, donde la capa de alúmina porosa tiene un espesor de entre 4-15 µm.

18. Uso de la membrana según cualquiera de las reivindicaciones 15-17, para procesos de separación y/o purificación de gases.

19. Uso de la membrana, según la reivindicación anterior para la separación y/o purificación de hidrógeno.

20. Uso de la membrana según cualquiera de las reivindicaciones 15-17, como sistema de almacenamiento de hidrógeno.

Patentes similares o relacionadas:

PROCEDIMIENTO DE PREPARACIÓN DE UNA MEMBRANA CONSTITUIDA POR MATERIAL COMPUESTO DE METAL PALADIO O ALEACIÓN DE PALADIO, del 21 de Enero de 2011, de BP P.L.C.

DALIAN INSTITUTE OF CHEMICAL PHYSICS, CHINESE ACADEMY OF SCIENCES: Procedimiento para la preparación de una membrana de composite de metal paladio o de aleación de paladio en dos capas, consistente en un soporte de sustrato poroso y una […]

PROCEDIMIENTO DE PREPARACIÓN DE UNA MEMBRANA CONSTITUIDA POR MATERIAL COMPUESTO DE METAL PALADIO O ALEACIÓN DE PALADIO, del 21 de Enero de 2011, de BP P.L.C.

DALIAN INSTITUTE OF CHEMICAL PHYSICS, CHINESE ACADEMY OF SCIENCES: Procedimiento para la preparación de una membrana de composite de metal paladio o de aleación de paladio en dos capas, consistente en un soporte de sustrato poroso y una […]

SISTEMA ESCALONADO DE PRODUCCION DE HIDROGENO PURIFICADO, A PARTIR DE UNA MEZCLA DE REACCION, GASEOSA, QUE COMPRENDE UN COMPUESTO HIDROCARBONADO, del 11 de Agosto de 2010, de COMPAGNIE EUROPEENNE DES TECHNOLOGIES DE L'HYDROGENE (CETH): Sistema escalonado de producción de hidrógeno purificado a partir de una mezcla de reacción, gaseosa, que comprende un compuesto hidrocarbonado, caracterizado porque […]

SISTEMA ESCALONADO DE PRODUCCION DE HIDROGENO PURIFICADO, A PARTIR DE UNA MEZCLA DE REACCION, GASEOSA, QUE COMPRENDE UN COMPUESTO HIDROCARBONADO, del 11 de Agosto de 2010, de COMPAGNIE EUROPEENNE DES TECHNOLOGIES DE L'HYDROGENE (CETH): Sistema escalonado de producción de hidrógeno purificado a partir de una mezcla de reacción, gaseosa, que comprende un compuesto hidrocarbonado, caracterizado porque […]

Un sustrato para inmovilizar sustancias funcionales y un método para preparar las mismas, del 15 de Julio de 2020, de Temasek Polytechnic: Un sustrato sólido que tiene compuestos dispuestos sobre el mismo, en donde se inmoviliza una molécula funcional sobre los compuestos, teniendo cada compuesto una cadena que […]

Módulo de membranas de fibra hueca, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Un módulo de membranas de fibra hueca que comprende: un haz de membranas de fibra hueca que está compuesto de membranas de fibra hueca de un material de polisulfona o […]

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

Separación de compuestos orgánicos insaturados, del 27 de Mayo de 2020, de VITO NV: Método para la separación de una mezcla que comprende al menos un primer y un segundo compuesto orgánico, en el que dicho al menos un primer y un segundo compuesto […]

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Preparación de membranas de fibra hueca de tamiz molecular de carbono (CMS) y su preparación a partir de poliimidas pre-oxidadas, del 13 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento para preparar una membrana de tamiz molecular de carbono a partir de una poliimida para la separación de hidrógeno y etileno entre sí, que comprende las siguientes […]