Método de formación de un tornillo autorroscante de alto rendimiento.

Un método para formar un tornillo autorroscante (10) que está configurado para formar en frío roscas en una pieza de trabajo que tiene una dureza superficial que supera HRC 23,

comprendiendo dicho método las etapas de proporcionar un alambre fabricado de acero;

dirigir el alambre a una máquina formadora de cabezas en frío para formar una cabeza (12) y un vástago (14) que se extiende desde la cabeza hasta un extremo libre (16);

formar roscas en el vástago para formar un tornillo, en el que las roscas formadas comprenden roscas completas (20) próximas a la cabeza, y roscas conductoras (18) entre las roscas completas y el extremo libre; estando caracterizado dicho método por

realizar un proceso de tratamiento con calor en el tornillo, en primer lugar enriqueciendo con carbono, inactivando y templando el tornillo para proporcionar una dureza de la superficie y una dureza del núcleo del tornillo que es una dureza Rockwell C33 a 39 y proporcionar una dureza de la superficie del tornillo que no supera una dureza del núcleo del tornillo en más de 3 puntos Rockwell C y, en segundo lugar, endureciendo por inducción las roscas conductoras y al menos tres de las roscas completas del tornillo que se proporcionan más cerca las roscas conductoras, de manera que las roscas endurecidas por inducción tengan una dureza superficial de al menos HRC 56.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/065828.

Solicitante: ACUMENT INTELLECTUAL PROPERTIES, LLC..

Inventor/es: PRICE,DAVID R, SHATTUCK,GARY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B25/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › Tornillos que forman la rosca en el material en el cual se atornillan, p. ej. tirafondos, tornillo autorroscante.

PDF original: ES-2488414_T3.pdf

Fragmento de la descripción:

Método de formación de un tornillo autorroscante de alto rendimiento Antecedentes

La presente Invención se refiere, en general, a tornillos autorroscantes y a métodos de formación de los mismos, y más específicamente, se refiere a una sujeción, tal como un tornillo autorroscante, al menos una parte del cual tiene una dureza superficial mínima de HRC 65 (escala de Dureza Rockwell C), y a un método de formación de tal tornillo autorroscante como se desvela en el documento US 3.935.785 A.

Actualmente, la Industria recomienda que los tornillos autorroscantes puedan formar roscas en frío en una pieza de trabajo que tiene una dureza Rockwell C23 e inferior. En tal caso, los tornillos autorroscantes actuales son suficientemente duros para formar roscas en frío en tales piezas de trabajo. Sin embargo, hay algunas aplicaciones donde sería deseable tener un tornillo autorroscante capaz de formar roscas en una pieza de trabajo que tenga una dureza que supera HRC 23. Por ejemplo, después de formar un material de Baja Aleación y Alta Resistencia (HSLA), tal como mediante perforación de orificios en el material, la dureza en y alrededor del área del orificio podría alcanzar y superar la dureza Rockwell C4.

Los tornillos autorroscantes convencionales no son suficientemente duros para formar en frío con éxito roscas en piezas de trabajo que superan una dureza Rockwell C23. Por ejemplo, algunos tornillos autorroscantes disponibles en el mercado se procesan de manera que la punta y las tres a cuatro primeras roscas completas sean de una dureza mínima Rockwell C45, y el núcleo de la sujeción tenga una dureza Rockwell C33 a 39. Un tornillo autorroscante como este no es suficientemente duro para formar en frío consistentemente roscas en un material que supera HRC 23. Cuando se dirige un tornillo autorroscante de este tipo a un material HSLA (o cualquier otro material) que tenga una dureza de HRC 4 o mayor, ocurre el colapso de la rosca. Este colapso o deformación de las roscas, provoca fallos en la unión. Cuando se forman roscas en materiales tales como acero, se requiere que la sujeción tenga una dureza mucho mayor que el material en el que se está roscando la sujeción, para formar la roscas apropiadamente sin que se produzca colapso.

Debido a que los actuales tornillos autorroscantes no son suficientemente duros para formar en frío roscas en piezas de trabajo que tienen una dureza que supera HRC 23, en tales casos ha sido necesario proporcionar roscas de acoplamiento, tal como proporcionar una junta roscada en la pieza de trabajo (que requiere una operación de perforación y golpeteo), o proporcionar tuercas soldadas, tuercas flojas, una soldadura en relieve, inserciones roscadas, o proporcionando una característica similar o usando un método similar para proporcionar roscas coincidentes. Estas estructuras/métodos requieren operaciones adicionales, hardware y tiempo, dando como resultado un proceso que consume tiempo y es más costoso.

El documento EP15417 (Onoe) desvela un tornillo de alta resistencia en el que se emplea un material de acero de alta resistencia y se endurece mediante la administración de un proceso de endurecimiento por carburación, para tratar de mejorar la capacidad de soportar altas cargas de tensión de tracción y de cizalla. El documento DE1113946A1 (Toge-Duebel) desvela un tornillo autorroscante fabricado de acero endurecido, endurecido usando un método que pretende reducir su resistencia a la corrosión y reducir su coste de fabricación.

En tal caso, existe un mercado para sujeciones capaces de formar roscas en piezas de trabajo, tales como un material HSLA o cualquier otro material, que tenga una dureza que supera Rockwell C23.

Objetos v sumario

Un objeto de la presente invención es proporcionar un tornillo autorroscante, al menos una parte del cual tenga una dureza superficial que es suficientemente alta, de manera que el tornillo autorroscante puede usarse para formar en frío roscas en una pieza de trabajo que tiene una dureza que supera HRC 23.

Otro objeto de la presente invención es proporcionar un tornillo autorroscante, al menos una parte del cual tenga una dureza superficial mínima de HRC 56.

Otro objeto más de la presente invención es proporcionar un tornillo autorroscante que tenga una dureza superficial mínima de HRC 56, preferentemente a al menos una profundidad de ,8 pulgadas (,2 milímetros), para al menos algunas de las roscas del tornillo.

De acuerdo con la presente invención, se proporciona un método para formar un tornillo autorroscante que está configurado para formar en frío roscas en una pieza de trabajo que tiene una dureza superficial que supera HRC 23, comprendiendo dicho método las etapas de proporcionar un alambre fabricado de acero; dirigir el alambre a una máquina formadora de cabezas en frío para formar una cabeza y un vástago que se extiende desde la cabeza hasta un extremo libre; formar roscas en el vástago para formar un tornillo, en el que las roscas formadas comprenden roscas completas próximas a la cabeza y roscas conductoras entre la roscas completas y el extremo libre;

caracterizándose dicho método por realizar un proceso de tratamiento térmico sobre el tornillo, enriqueciendo en carbono en primer lugar, inactivando y templando el tornillo para proporcionar una dureza de la superficie y una dureza de núcleo al tornillo que es una dureza Rockwell C33 a 39 y proporcionar una dureza de la superficie del tornillo que no supera una dureza del núcleo del tornillo en más de 3 puntos Rockwell C, y mediante una segunda inducción endurecer las roscas conductoras y al menos tres de las roscas completas del tornillo que se proporcionan más cerca de las roscas conductoras, de manera que las roscas endurecidas por inducción tienen una dureza superficial de al menos HRC 56.

Brevemente, la presente invención proporciona un método para formar un tornillo autorroscante que tiene una cabeza y un vástago roscado que se extiende desde la cabeza. Al menos algunas de las roscas del vástago están superficialmente endurecidas a una dureza superficial mínima de HRC 56, posibilitando de esta manera que el tornillo autorroscante posteriormente se use para formar roscas en frío en una pieza de trabajo que tiene una dureza superficial que supera HRC 23.

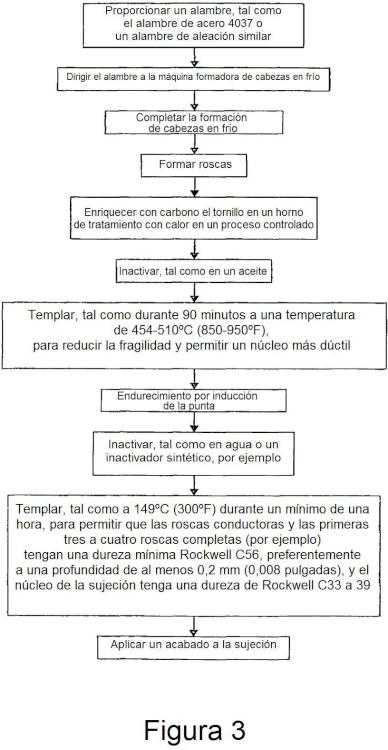

El método incluye realizar un proceso de tratamiento con calor, con lo que el tornillo se enriquece en carbono preferentemente a al menos un nivel de carbono de ,48 y se inactiva tal como en aceite. El tornillo puede después templarse para reducir la fragilidad y permitir un núcleo más dúctil. El templado se controla de manera que la dureza superficial no supere la dureza del núcleo en más de 3 puntos Rockwell C. Después del templado, tanto la superficie como el núcleo de la sujeción tienen una dureza Rockwell C33 a 39. Posteriormente, la punta, tal como las roscas conductoras y tres a cuatro roscas completas del tornillo, se endurecen por inducción y el tornillo puede inactivarse, tal como en agua o en un inactivador sintético. Preferentemente, el tornillo se templa después de nuevo para una menor fragilidad. Preferentemente, esta etapa de templado se controla de manera que las roscas conductoras y las primeras tres o cuatro roscas completas tengan una dureza Rockwell C56 mínima, preferentemente a una profundidad de al menos ,8 pulgadas (,2 milímetros), y el núcleo de la sujeción tenga una dureza Rockwell C33 a 39. Finalmente, preferentemente se aplica un acabado a la sujeción.

Breve descripción de los dibujos

La organización y manera de la estructura y el funcionamiento de la invención, junto con los objetos y ventajas adicionales de la misma, pueden entenderse mejor por referencia a la siguiente descripción, tomada junto con los dibujos adjuntos, en los que los números de referencia similares identifican elementos similares en los que:

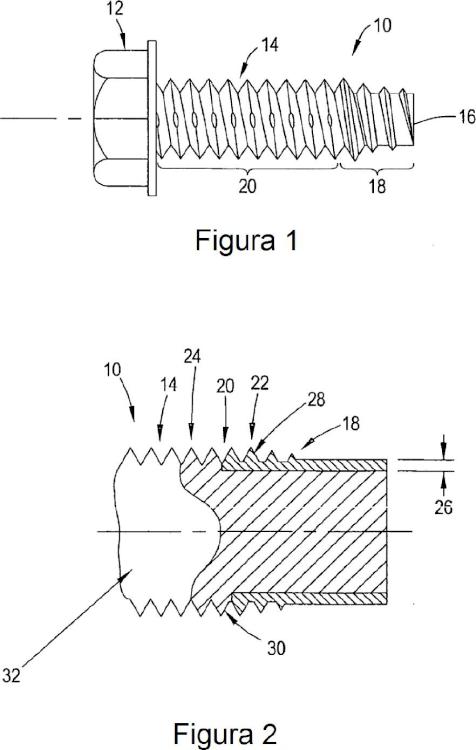

la Figura 1 es una vista lateral de un tipo de tornillo que puede endurecerse superficialmente de acuerdo con una realización de la presente invención;

la Figura 2 es un diagrama en sección transversal parcial del tornillo mostrado en la Figura 1; y

la Figura 3 es un diagrama de flujo que ilustra un método para fabricar un tornillo autorroscante con superficie

endurecida, donde el método está de acuerdo con una realización de la presente invención.

Descripción

Aunque la presente invención puede ser susceptible de realizarse diferentes formas, se muestra en los dibujos y en este documento se describirá en detalle, una realización de la misma entendiendo que la presente descripción debe considerarse una ejemplificación de los principios de la invención y no pretende limitar la invención a lo que se ilustra y describe en este documento.

Un... [Seguir leyendo]

Reivindicaciones:

1. Un método para formar un tornillo autorroscante (1) que está configurado para formaren frío roscas en una pieza de trabajo que tiene una dureza superficial que supera HRC 23, comprendiendo dicho método las etapas de proporcionar un alambre fabricado de acero;

dirigir el alambre a una máquina formadora de cabezas en frío para formar una cabeza (12) y un vástago (14) que se extiende desde la cabeza hasta un extremo libre (16);

formar roscas en el vástago para formar un tornillo, en el que las roscas formadas comprenden roscas completas (2) próximas a la cabeza, y roscas conductoras (18) entre las roscas completas y el extremo libre; estando caracterizado dicho método por

realizar un proceso de tratamiento con calor en el tornillo, en primer lugar enriqueciendo con carbono, inactivando y templando el tornillo para proporcionar una dureza de la superficie y una dureza del núcleo del tornillo que es una dureza Rockwell C33 a 39 y proporcionar una dureza de la superficie del tornillo que no supera una dureza del núcleo del tornillo en más de 3 puntos Rockwell C y, en segundo lugar, endureciendo por inducción las roscas conductoras y al menos tres de las roscas completas del tornillo que se proporcionan más cerca las roscas conductoras, de manera que las roscas endurecidas por Inducción tengan una dureza superficial de al menos HRC 56.

2. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adicionalmente por inactivar y templar el tornillo después del enriquecimiento con carbono del tornillo y antes del endurecimiento por inducción de las roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas a las roscas conductoras.

3. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adicionalmente por inactivar y templar el tornillo después del endurecimiento por inducción de la roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas a las roscas conductoras.

4. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado porque la etapa de enriquecimiento con carbono comprende dejar el tornillo en un horno durante 9 minutos mientras el horno está a 16-17 grados Fahrenheit (871-927 grados Centígrados) mientras se controla la atmósfera del horno del ,6 al ,7 % de carbono potencial, en el que una profundidad de la zona restaurada con carbono del tornillo es al menos de ,8 pulgadas (,2 milímetros).

5. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adlclonalmente por inactivar y templar el tornillo después del enriquecimiento con carbono del tornillo y antes del endurecimiento por inducción de las roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas a las roscas conductoras, en el que la etapa de Inactivación del tornillo comprende Inactivar el tornillo en aceite a 14-16 grados Fahrenheit (6-71 grados Centígrados).

6. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adlclonalmente por inactivar y templar el tornillo después del enriquecimiento con carbono del tornillo y antes del endurecimiento por inducción de las roscas conductoras y las al menos tres roscas completas del tornillo, en el que la etapa de templado del tornillo comprende templar el tornillo durante 9 minutos a una temperatura de 85-95 grados Fahrenheit (454- 51 grados Centígrados).

7. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado por que la etapa de endurecimiento por Inducción de las roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas a las roscas conductoras comprende alimentar momentáneamente el tornillo bajo la influencia de un campo eléctrico, de manera que se calientan por inducción las roscas conductoras y las al menos tres roscas que se proporcionan más cercanas a las roscas conductoras a una temperatura de endurecimiento de 165-175 grados Fahrenheit (899-654 grados Centígrados).

8. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adicionalmente por Inactivar y templar el tornillo después del endurecimiento por inducción de las roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas a las roscas conductoras, en el que la etapa de templado comprende templar el tornillo a 3 grados Fahrenheit (149 grados Centígrados) durante un mínimo de una hora, reduciendo de esta manera la fragilidad del tornillo, en el que la etapa de templado y la etapa de enriquecimiento con carbono proporcionan que las roscas endurecidas por inducción tengan una dureza mínima Rockwell C56, a una profundidad de al menos ,8 pulgadas (,2 milímetros).

9. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adicionalmente por inactivar y templar el tornillo después del endurecimiento por inducción de las roscas conductoras y las al menos tres roscas completas del tornillo que se proporcionan más cercanas las roscas conductoras, en el que la etapa de templado y la etapa de enriquecimiento con carbono proporcionan que las roscas endurecidas por inducción tengan una dureza mínima Rockwell C56, a una profundidad de al menos ,8 pulgadas (,2 milímetros).

1. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado adicionalmente por proporcionar que el alambre comprenda una aleación de acero, de calidad AISI C437 para análisis, con una composición de: carbono ,35-,4 por ciento, manganeso ,7-,9, azufre ,4 por ciento máx., fósforo ,35 por ciento máx., silicio ,2-,35 por ciento; y molibdeno ,2-,3 por ciento.

11. Un método para formar un tornillo autorroscante de acuerdo con la reivindicación 1, caracterizado por que la etapa de enriquecimiento con carbono del tornillo comprende enriquecer con carbono el tornillo de manera que el tornillo obtenga al menos un nivel de carbono de ,48.

Patentes similares o relacionadas:

Estructura helicoidal para un inserto roscado, del 24 de Junio de 2020, de Ludwig Hettich Holding GmbH & Co. KG: Estructura helicoidal para la transmisión de un momento de fuerza a un casquillo de inserto roscado , que presenta una rosca exterior y opcionalmente […]

Tornillo con discontinuidad en la sección de rosca intermedia, del 3 de Junio de 2020, de Würth International AG: Tornillo , que presenta: una sección de vástago que se extiende axialmente; una rosca en la sección de vástago que, partiendo de […]

Tornillo de madera mejorado, del 15 de Enero de 2020, de PGB-Asia Limited: Tornillo de madera proporcionado para ser atornillado en un objeto, en donde el tornillo comprende una cabeza de tornillo , un vástago cilíndrico […]

Elemento de tornillo, del 15 de Enero de 2020, de SPAX INTERNATIONAL GMBH & CO. KG: Elemento de tornillo que comprende un vástago roscado y una punta de tornillo configurada en un extremo del vástago y una cabeza de tornillo configurada […]

Procedimiento para producir un dispositivo de seguridad y utilización de un tornillo para producir un dispositivo de seguridad, del 8 de Enero de 2020, de SFS INTEC HOLDING AG: Procedimiento para la fabricación de un dispositivo de fijación con un paquete de capas y un tornillo con las siguientes […]

TORNILLO PARA LA FORMACIÓN DE ROSCAS, del 19 de Diciembre de 2019, de PANEL FIJACIONES, SDAD. COOP: Tornillo para la formación de roscas en el interior de agujeros no roscados de piezas de material polimérico que tieneuna rosca con un flanco de presión […]

Clavo de tornillo que puede clavarse, del 20 de Noviembre de 2019, de Fujitomi Corporation: Clavo roscado clavado por impacto que incluye una parte roscada con un ángulo de avance de aproximadamente 45º, estando formada la parte roscada […]

Tornillo, del 13 de Noviembre de 2019, de Avvio GmbH & Co Kg: Tornillo (HS) para madera, que comprende un vástago cilíndrico (1') de tornillo en uno de cuyos extremos está configurado un cono de punta, una cabeza de tornillo […]