Método para fabricar un material laminado reforzado con fibra, uso de este material laminado, pala de turbina eólica y turbina eólica que comprende este material laminado.

Método para fabricar un material (13, 15) laminado reforzado con fibra,

que comprende las etapas de:

a) construir una parte (15) del material (13, 15) laminado a un espesor determinado,

b) colocar una capa (13) curada previamente de material que tiene una rigidez mayor que la rigidez de una capa deespesor similar del material laminado no curado en la parte superior del material (15) laminado completadoparcialmente,

c) construir una nueva parte del material (15) laminado a un espesor determinado, y

d) en caso de que el espesor del material laminado construido conforme a las etapas a)-c) no sea tan grande comoun espesor deseado del material laminado completado, repetir las etapas b) y c) hasta que el espesor del materiallaminado construido sea igual al espesor deseado del material laminado completado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07013723.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: BURCHARDT,CLAUS, OSTERGAARD KRISTENSEN,JENS JOERGEN, NOERLEM,MICHAEL, OLESEN,BENDT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2392187_T3.pdf

Fragmento de la descripción:

Método para fabricar un material laminado reforzado con fibra, uso de este material laminado, pala de turbina eólica y turbina eólica que comprende este material laminado.

La presente invención se refiere a un método para producir material laminado reforzado con fibra y a una pala de turbina eólica y a una turbina eólica.

Las características estructurales de un material laminado reforzado con fibra se rigen habitualmente por la cantidad, tipo y orientación de las fibras de refuerzo. Normalmente, la rigidez y la resistencia de las fibras sólo pueden tenerse en cuenta en la medida en que se produce una carga en la dirección longitudinal de la fibra. Por tanto, un material laminado diseñado tradicionalmente asume que las fibras del material laminado terminado se orienten en la misma dirección que la dirección de las fibras cuando se colocan en el molde. Sin embargo, en algunos casos pueden producirse rugosidades en las capas de fibra como resultado del proceso de fabricación. En tales casos las fibras arrugadas ya no tienen la orientación deseada, y puede dar como resultado una sobrecarga severa del material laminado.

Normalmente, se impiden las rugosidades en materiales laminados reforzados con fibra mediante una combinación de disposiciones. El espesor de material laminado se mantiene por debajo de determinados límites con el fin de minimizar la generación de calor exotérmica. Los moldes y otras superficies en los que se construye el material laminado se mantienen a una alta calidad. El curado se lleva a cabo en gradientes de temperatura controlados con cuidado para minimizar las diferencias en la expansión térmica.

En el documento US 5.064.705, se describe un conjunto de preforma para su uso con un aparato de moldeo por transferencia de resina. El conjunto de preforma incluye una preforma de material textil seca y un material laminado impregnado de resina reforzado con fibra curado previamente delgado. La preforma se dobla alrededor de y se sujeta firmemente a dicho material laminado para formar un conjunto de preforma. La preforma tiene un borde de preforma endurecido y estabilizado, en la que el borde ayuda en la inserción del conjunto de preforma en una cavidad o canal de molde de un aparato de moldeo por transferencia de resina.

En el documento US 2005/0048260 A1, se describe un método para producir un cuerpo de material compuesto laminado que incluye una lámina de metal y una pluralidad de pliegues de fibra. El método incluye perforar una hoja de lámina de metal, apilar la hoja de lámina de metal perforada y la pluralidad de pliegues de fibra en una relación enfrentada en un orden predeterminado e infundir resina dentro de la hoja apilada y los pliegues de modo que la resina fluye a través de las perforaciones en la hoja de lámina de metal e intercala entre la pluralidad de pliegues de fibra para formar el cuerpo de material compuesto de material laminado.

En el documento WO 2004/071761 A1, se da a conocer un material laminado, que comprende al menos dos placas formadas a partir de una aleación de aluminio entre las que una capa intermedia a base de plástico que contiene al menos dos grupos de fibras continuas, mutuamente paralelas y se conecta a las placas de metal.

En el documento WO 95/20479, se describe un método para fabricar un material laminado compuesto que tiene una pluralidad de capas de fibra orientadas unidireccionalmente y al menos una capa de metal interna.

Si se producen rugosidades en materiales laminados reforzados con fibra a pesar de la acción preventiva habitualmente se requerirá la reparación o la eliminación del material laminado, dado que la pérdida de rigidez y/o resistencia en las rugosidades a menudo excederá cualquier margen de seguridad realista.

Es por tanto un objetivo de la presente invención proporcionar un método para fabricar el material laminado reforzado con fibra que supera las dificultades mencionadas. Un objetivo adicional de la presente invención es proporcionar una pala de turbina eólica mejorada y una turbina eólica mejorada.

El primer objetivo se soluciona por un método para fabricar un material laminado reforzado con fibra según la reivindicación 1. El segundo objetivo se soluciona por una pala de turbina eólica según la reivindicación 8 y una turbina eólica según la reivindicación 10.

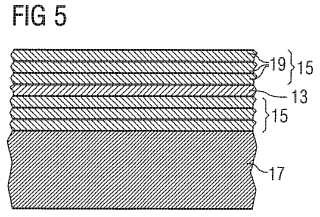

En el método inventivo para fabricar un material laminado reforzado con fibra una parte del material laminado se construye a un espesor determinado. Una capa curada previamente de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado se coloca en la parte superior del material laminado completado parcialmente. Entonces, se construye una parte adicional del material laminado a un espesor determinado. En caso de que el espesor del material laminado construido por el proceso mencionado no sea tan grande como un espesor deseado del material laminado completado se repite la colocación de una capa curada previamente de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado y una parte adicional del material laminado hasta que el espesor del material laminado construido sea igual al espesor deseado del material laminado completado.

En el contexto de la presente invención el material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado se abrevia como material que impide la aparición de rugosidades.

Al colocar una o más capas de material que impide la aparición de rugosidades dentro del material laminado completado parcialmente, puede impedirse la aparición de rugosidades en materiales laminados reforzados con fibra. Dependiendo del número de capas que impiden la aparición de rugosidades, el método puede tener la ventaja adicional de que cualquier rugosidad que aparezca a pesar de los esfuerzos de las capas que impiden la aparición de rugosidades se confinarán al espacio entre dos capas de material que impide la aparición de rugosidades, o al espacio entre la superficie del material laminado y una capa de material que impide la aparición de rugosidades. Por tanto al confinar las rugosidades a un espesor limitado del material laminado, puede demostrarse que la reducción de resistencia y/o rigidez está dentro de la tolerancia de los factores de seguridad relevantes.

El método inventivo se basa en las siguientes observaciones:

Las rugosidades pueden aparecer por varias razones. La expansión térmica de un material laminado durante el curado puede exceder la expansión térmica del molde en cuyo caso el material laminado puede someterse a presión compresiva antes de que el material matriz, que es normalmente un material termoplástico o uno termoendurecible, se cure suficientemente para mantener las fibras en la orientación deseada. Las estructuras irregulares por debajo del material laminado u ondulaciones en la superficie sobre la que se construye el material laminado también pueden inducir rugosidades.

Mientras que, como se mencionó anteriormente, en el estado de la técnica se ha impedido la formación de rugosidades manteniendo el espesor de material laminado por debajo de ciertos límites, manteniendo los moldes y otras superficies sobre las que se construye el material laminado a una alta calidad y llevando a cabo el curado a gradientes de temperatura controlados, el método inventivo ofrece una nueva manera de impedir la formación de rugosidades o al menos para mantener los efectos perjudiciales de las rugosidades en un material laminado dentro de límites aceptables. El método inventivo puede por tanto proporcionar un alivio con respecto a los límites usados en el estado de la técnica, es decir los límites para el espesor del material laminado, la uniformidad permitida del molde o cualquier otra superficie sobre la que se construye el material laminado y el gradiente de temperatura usado durante el curado. Por otra parte, el límite puede mantenerse tan estricto como en el estado de la técnica con el fin de proporcionar materiales laminados de mayor calidad, es decir materiales laminados con un número reducido de rugosidades, en comparación con los materiales laminados del estado de la técnica.

En el método inventivo una capa de material que impide la aparición de rugosidades puede colocarse como la capa que está más abajo del material laminado y/o como la capa que está más arriba del material laminado. Esto mejoraría la resistencia y/o rigidez de la parte... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar un material (13, 15) laminado reforzado con fibra, que comprende las etapas de:

a) construir una parte (15) del material (13, 15) laminado a un espesor determinado,

b) colocar una capa (13) curada previamente de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado en la parte superior del material (15) laminado completado parcialmente,

c) construir una nueva parte del material (15) laminado a un espesor determinado, y

d) en caso de que el espesor del material laminado construido conforme a las etapas a) -c) no sea tan grande como un espesor deseado del material laminado completado, repetir las etapas b) y c) hasta que el espesor del material laminado construido sea igual al espesor deseado del material laminado completado.

2. Método según la reivindicación 1, en el que una capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado se coloca como la capa que está más abajo del material laminado.

3. Método según la reivindicación 1 o la reivindicación 2, en el que una capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado se coloca como la capa que está más arriba del material laminado.

4. Método según cualquiera de las reivindicaciones anteriores, en el que una capa curada previamente del mismo material que el material de las capas de fibra se usa como capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado.

5. Método según cualquiera de las reivindicaciones 1 a 3, en el que una capa curada previamente de un material laminado que es diferente al material de las capas de fibra y se escoge para proporcionar una razón de rigidez deseada con respecto a la rigidez del material laminado reforzado con fibra terminado se usa como capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado.

6. Método según la reivindicación 4 ó la reivindicación 5, en el que se usa una capa sólida como capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado.

7. Método según cualquiera de las reivindicaciones 4 a 6, en el que se usa una capa perforada o en forma de malla como capa (13) de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado.

8. Pala (1) de turbina eólica que comprende un material (13, 15) laminado reforzado con fibra con al menos una capa (13) curada previamente incrustada de material que tiene una rigidez mayor que la rigidez de una capa de espesor similar del material laminado no curado, en el que el material (13, 15) laminado reforzado con fibra se fabrica según el método de cualquiera de las reivindicaciones 1 a 7.

9. Pala (1) de turbina eólica según la reivindicación 8 con una carcasa aerodinámica que comprende el material (13, 15) laminado reforzado con fibra.

10. Turbina eólica que comprende una pala (1) de turbina eólica según la reivindicación 8 o la reivindicación 9.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]