Método de rectificación de rodillos.

Un procedimiento de rectificado de un rodillo ferroso que tiene una superficie giratoria del rodillo con una muela abrasiva giratoria,

teniendo el rodillo ferroso una dureza mayor que 65 DSC y un diámetro mínimo de al menos 254 mm (10 pulgadas) y una longitud de al menos 609,6 mm (2 pies), comprendiendo el procedimiento: a) montaje de una muela abrasiva en un husillo de máquina y reglaje del ángulo entre el eje de rotación de la muela abrasiva y el eje de rotación del rodillo en menos de 25 grados aproximadamente; b) puesta de la muela giratoria en contacto con una superficie giratoria del rodillo y que atraviesa la muela a través de una longitud de rodillo axial, a la vez que mantiene una proporción entre tolerancia de conicidad axial (TC) y compensación de desgaste de muela radial (CDM) mayor que 10; y c) rectificado de la superficie del rodillo a una rugosidad de superficie Ra menor que 5 micrómetros, dejando a la vez la superficie del rodillo sustancialmente libre de marcas de avance, marcas de vibraciones e irregularidades de superficie.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/007071.

Solicitante: DIAMOND INNOVATIONS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 6325 HUNTLEY ROAD WORTHINGTON, OH 43085 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KUMAR,KRIS,V, VARGHESE,BIJU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B28/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 28/00 Mantenimiento de los cilindros o del material de laminado en estado de funcionamiento (lubrificación, refrigeración o calentado de los cilindros en curso de utilización B21B 27/06). › en curso de funcionamiento, p. ej. pulido.

- B24B5/37 B […] › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 5/00 Máquinas o dispositivos para trabajar con muela superficies de revolución de piezas, incluyendo aquéllas que trabajan superficies planas adyacentes; Accesorios a este efecto (B24B 11/00 - B24B 21/00 tienen prioridad; máquinas o dispositivos de acabado que utilizan bloques abrasivos animados de un movimiento a la vez axial y rotativo B24B 33/00). › para trabajar con muela rodillos, p. ej. rodillos en forma de tambor.

- B24D3/14 B24 […] › B24D HERRAMIENTAS PARA TRABAJAR CON MUELA, PULIR O AFILAR (cuerpos abrasivos especialmente concebidos para el trabajo en tambor, p. ej. bolas abrasivas B24B 31/14; herramientas de acabado B24B 33/08; herramientas de afinado B24B 37/11). › B24D 3/00 Propiedades físicas de los cuerpos u hojas abrasivas, p. ej. superficies abrasivas de naturaleza especial; Cuerpos u hojas abrasivos caracterizados por sus constituyentes. › cerámicos, es decir, aglomerados vitrificados.

- B24D5/00 B24D […] › Muelas aglomeradas, muelas que comportan segmentos abrasivos incorporados, concebidas para trabajar solamente por su periferia; Anillos o accesorios para el montaje de estas muelas.

Fragmento de la descripción:

Muela abrasiva para aplicación de rectificado de rodillos y procedimiento de rectificado de rodillos de la misma.

Campo técnico

La presente invención se refiere a un procedimiento para rectificar rodillos a la calidad geométrica deseada.

Antecedentes de la invención

El laminado es un procedimiento de conformación usado para producir bandas, planchas o láminas de grosor variable en industrias como las industrias del acero, aluminio, cobre y papel. Los rodillos se preparan de formas variables (perfiles) con tolerancias geométricas específicas y especificaciones de integridad superficial para cumplir con las necesidades de la aplicación de laminado. Los rodillos están hechos normalmente de hierro, acero, carburo cementado, granito o materiales compuestos de los mismos. En operaciones de laminado, los rodillos experimentan un desgaste considerable y cambios en la calidad superficial y requieren así remodelado periódico mediante mecanizado o rectificado, es decir, "rectificado de rodillos", para devolver al rodillo a las tolerancias geométricas requeridas al tiempo que se deja la superficie libre de líneas de avance, marcas de vibraciones e irregularidades de superficie como marcas de arañazos y/o degradación térmica de la superficie del rodillo. Los rodillos se rectifican con una muela abrasiva que atraviesa la superficie del rodillo atrás y adelante en una máquina dedicada de rectificado de rodillos (fuera de línea) o según se instala en un laminador de bandas con un aparato de rectificado de rodillos (en línea) unido al soporte de rodillo en un laminador.

El reto con estos dos procedimientos es restaurar el rodillo a su geometría de perfil correcta con una eliminación mínima de material y sin marcas de avance visibles, marcas de vibraciones visibles o irregularidades de superficie. Las líneas de avance o marcas de avance son impresiones del borde delantero de la muela en la superficie del rodillo correspondientes a la distancia que avanza la muela por revolución del rodillo. Las marcas de vibraciones corresponden a líneas de contacto entre muela y pieza de trabajo que se producen periódicamente en la circunferencia del rodillo bien debido a error de liberación de la muela o bien debido a vibraciones que proceden de múltiples fuentes en el sistema de rectificado como desequilibrio de la muela abrasiva, soportes del husillo, estructura de la máquina, ejes de avance de la máquina, accionadores del motor, impulsos hidráulicos y eléctricos. Tanto las marcas de avance como las marcas de vibraciones son indeseables en el rodillo, ya que afectan a la durabilidad del rodillo en servicio y producen una calidad superficial indeseable en el producto acabado. Las irregularidades de superficie en el rodillo se asocian con una marca de arañazo y/o con degradación térmica de la superficie de trabajo del rodillo después de rectificado. Las marcas de arañazos son causadas bien por partículas sueltas de abrasivo liberadas de la muela o bien por material de virutas del rectificado que araña la superficie del rodillo de una manera aleatoria. Se usa normalmente una inspección visual del rodillo dependiendo de la aplicación para aceptar o rechazar el rodillo por marcas de arañazos. La degradación térmica de la superficie del rodillo es causada por calor excesivo en el procedimiento de rectificado que da como resultado un cambio en la microestructura del material de rodillo en o cerca de la superficie del suelo y/o a veces como resultado de grietas en el rodillo. Se emplean procedimientos de corrientes turbulentas e inspección ultrasónica para detectar la degradación térmica en los rodillos después de rectificado.

Normalmente, para un procedimiento fuera de línea de rectificado de rodillos, una máquina de rectificado está equipada de manera que el eje de rotación de la muela abrasiva es paralelo al eje de rotación del rodillo de trabajo y la muela giratoria en contacto con la superficie giratoria del rodillo es atravesada a lo largo del eje del rodillo atrás y adelante para producir la geometría deseada. Las máquinas de rectificado de rodillos están disponibles comercialmente en una serie de vendedores que suministran equipos a la industria de rectificado de rodillos que incluyen Pomini (Milán, Italia), Waldrich Siegen (Alemania), Herkules (Alemania) y otros. La forma de la muela abrasiva usada en rectificado de rodillos fuera de línea es normalmente una muela de Tipo I, en el que el diámetro exterior de cara a la muela realiza el rectificado.

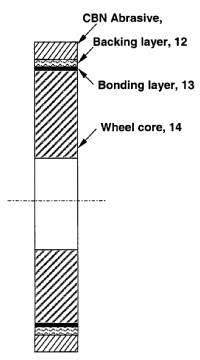

Es práctica común en la industria de rectificado de rodillos rectificar los materiales de rodillos de hierro y acero con muelas abrasivas que comprenden abrasivos convencionales como óxido de aluminio, carburo de silicio o mezclas de los mismos, junto con cargas y abrasivos secundarios en un sistema de muela de resina aglomerada orgánica, por ejemplo, una matriz de resina de tipo goma laca o de resina fenólica. También se conoce en la industria el uso de diamante como abrasivo primario en una muela abrasiva hecha con una matriz aglomerada de resina fenólica para rectificar materiales de rodillos hechos de carburo cementado, granito o materiales de rodillos no ferrosos. Las muelas abrasivas aglomeradas inorgánicas o aglomeradas vitrificadas no han tenido éxito en aplicaciones de rectificado de rodillos en comparación con las muelas aglomeradas de resina orgánica, porque las primeras tienen una baja resistencia al impacto y baja resistencia a vibración en comparación con las últimas. Se sabe que las muelas aglomeradas de resina orgánica trabajan mejor en aplicaciones de rectificado de rodillos debido a su bajo módulo E (1 Gpa a 12 GPa) en comparación con las muelas de aglomerantes vitrificados inorgánicos, que tienen un módulo E más elevado (18 Gpa a 200 GPa). Otro problema asociado con el sistema de muelas convencionales aglomeradas vitrificadas es que su naturaleza quebradiza provoca que el borde de la muela se rompa durante el procedimiento de rectificado, dando como resultado marcas de arañazos e irregularidades de superficie en el rodillo de trabajo.

El documento US-2003/0.194.954-A desvela un procedimiento de rectificado de un rodillo ferroso que tiene una superficie giratoria del rodillo con una muela abrasiva giratoria, comprendiendo el procedimiento:

- montaje de una muela abrasiva en un husillo de máquina;

- puesta de la muela giratoria en contacto con una superficie giratoria del rodillo y que atraviesa la muela a través de una longitud de rodillo axial; y

- rectificado de la superficie del rodillo.

La Publicación de solicitud de patente de EE.UU. n° 2003/0.194.954-A1 desvelas muelas abrasivas de rodillos consistentes esencialmente en abrasivos convencionales como óxido de aluminio abrasivo o carburo de silicio abrasivo y mezclas de los mismos, aglomeradas con materiales seleccionados de aglutinantes y cargas en un sistema de aglomerante de resina fenólica para dar vida mejorada a la muela abrasiva sobre un sistema de aglomerante de resina de goma laca. En los ejemplos, se demuestra una proporción de rectificado acumulativa G de 2,093 después de rectificado de 19 rodillos, lo que representa una mejora de 2 a 3 veces la G observada para muelas aglomeradas de resina de goma laca. La proporción de rectificado G representa la proporción de volumen de material de rodillo retirado con respecto al volumen de muela desgastada. Cuanto mayor es el valor de G, más larga es la vida de la muela. Sin embargo, incluso con estas muelas abrasivas mejoradas la velocidad de desgaste de la muela abrasiva sigue siendo bastante grande en rectificado de rodillos de acero, y esa compensación de desgaste de muela radial (CDM) continua se emplea durante el ciclo de rectificado para cumplir las tolerancias de conicidad (TC) geométricas en el rodillo. En la técnica, la tolerancia de conicidad TC corresponde a la variación de tamaño permisible en el rodillo desde un extremo del rodillo al otro extremo. La CDM se realiza moviendo continuamente el eje de avance de la muela abrasiva en la superficie del rodillo como función del avance longitudinal axial de la muela. El requisito de CDM en rectificado de rodillos dicta la necesidad de controles de máquina sofisticados así como complejidad añadida en el ciclo de rectificado.

Existe una segunda desventaja con las muelas abrasivas que emplean abrasivos convencionales de la técnica anterior. Las muelas experimentan un rápido desgaste de muela durante el procedimiento de rectificado de rodillos, requiriendo múltiples...

Reivindicaciones:

1. Un procedimiento de rectificado de un rodillo ferroso que tiene una superficie giratoria del rodillo con una muela abrasiva giratoria, teniendo el rodillo ferroso una dureza mayor que 65 DSC y un diámetro mínimo de al menos 254 mm (10 pulgadas) y una longitud de al menos 609,6 mm (2 pies), comprendiendo el procedimiento:

a) montaje de una muela abrasiva en un husillo de máquina y reglaje del ángulo entre el eje de rotación de la muela abrasiva y el eje de rotación del rodillo en menos de 25 grados aproximadamente;

b) puesta de la muela giratoria en contacto con una superficie giratoria del rodillo y que atraviesa la muela a través de una longitud de rodillo axial, a la vez que mantiene una proporción entre tolerancia de conicidad axial (TC) y compensación de desgaste de muela radial (CDM) mayor que 10; y

c) rectificado de la superficie del rodillo a una rugosidad de superficie Ra menor que 5 micrómetros, dejando a la vez la superficie del rodillo sustancialmente libre de marcas de avance, marcas de vibraciones e irregularidades de superficie.

2. El procedimiento de la reivindicación 1, en el que el rodillo se rectifica a una rugosidad de superficie Ra de menos de 3 micrómetros.

3. El procedimiento de una cualquiera de las reivindicaciones 1 y 2, en el que la superficie del rodillo ferroso está sustancialmente libre de degradación térmica del material del rodillo.

4. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la proporción entre TC y CDM es mayor que 25.

5. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicha muela abrasiva incluye una capa que comprende un material superabrasivo que tiene una dureza Knoop mayor que 3.000 KHN, seleccionado entre el grupo de diamante natural, diamante sintético, nitruro de boro cúbico y mezclas de los mismos, con o sin un abrasivo secundario con dureza Knoop menor que 3.000 KHN, en un sistema de aglomerante.

6. El procedimiento de la reivindicación 5, en el que el material superabrasivo comprende nitruro de boro cúbico, y la cantidad de nitruro de boro cúbico en dicho sistema de aglomerante de muela abrasiva está en el intervalo del 10 al 60% en volumen.

7. El procedimiento de una cualquiera de las reivindicaciones 5 y 6, en el que el sistema de aglomerante es uno de: a) un aglomerante vitrificado que comprende al menos uno entre arcilla, feldespato, cal, bórax, sosa, vidrio poroso, materiales vitrificados y combinaciones de los mismos; y b) un sistema de aglomerante de resina que comprende al menos una entre una resina fenólica, resina epoxídica, resina de poliimida, y mezclas de las mismas.

8. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la muela abrasiva se hace girar de 18 a 60 m/s.

9. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicho procedimiento comprende además la etapa de retirar material de rodillo ferroso en una pasada o múltiples pasadas.

10. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que el rectificado se efectúa en una proporción G de al menos 20.

11. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la muela abrasiva tiene un eje de rotación que es sustancialmente paralelo al eje de rotación del rodillo.

12. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicho rodillo ferroso es un sólido de revolución que tiene una geometría de superficie seleccionada entre una de: una corona convexa, una corona cóncava, un perfil numérico continuo y una forma polinómica a lo largo del eje del rodillo, rectificado para una tolerancia de perfil de forma menor que 0,05 mm.

13. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicha muela abrasiva tiene una velocidad de avance longitudinal de al menos 50 mm/min.

14. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicha muela abrasiva retira una cantidad de rectificado de material menor que 0,2 mm aproximadamente del diámetro de rodillo desgastado mínimo.

15. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que dicha muela abrasiva consigue el rectificado del rodillo ferroso con o sin una pasada de corrección de error de conicidad o perfil.

16. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que el procedimiento comprende además, durante el rectificado, el mantenimiento de al menos una o las dos entre una velocidad de rotación de la muela abrasiva y una velocidad de rotación del laminador variables en una cantidad de +/- el 1 al 40% de amplitud, con un periodo de 1 a 30 segundos.

17. El procedimiento de la reivindicación 16, en el que dicha velocidad rotación de la muela se varía en una amplitud de +/- el 20% con un periodo de menos de 5 segundos.

18. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que el rodillo tiene un diámetro de al menos 457,2 mm (18 pulgadas) y una longitud de al menos 609,6 mm (2 pies).

19. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que material del rodillo se elimina a una velocidad mayor que 2 cc/min.

20. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que material del rodillo se elimina a una velocidad mayor que 20 cc/min.

21. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que material del rodillo se elimina a una velocidad mayor que 35 cc/min.

Patentes similares o relacionadas:

Artículo abrasivo para operaciones de rectificación de alta velocidad, del 26 de Febrero de 2020, de SAINT-GOBAIN ABRASIVES, INC.: Un artículo abrasivo, que comprende: un cuerpo abrasivo unido que tiene partículas abrasivas que comprenden alúmina microcristalina (MCA) […]

Artículos abrasivos y procedimientos para formar los mismos, del 26 de Febrero de 2020, de SAINT-GOBAIN ABRASIVES, INC.: Un artículo abrasivo que comprende: un cuerpo que incluye: un material aglomerante que comprende un material inorgánico que comprende una cerámica; y partículas […]

Muela abrasiva para rectificar perfiles en forma de espiral, del 10 de Julio de 2019, de Umbragroup S.p.A: Una muela abrasiva para rectificar perfiles en forma de espiral, que comprende un primer disco abrasivo (1a) y un segundo disco abrasivo (1b), dispuestos […]

Artículo abrasivo no tejido que contiene partículas abrasivas conformadas, del 13 de Enero de 2016, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo abrasivo de material no tejido que comprende:

una banda no tejida; y

un aglutinante que adhiere partículas abrasivas cerámicas conformadas […]

Artículo abrasivo no tejido que contiene partículas abrasivas conformadas, del 13 de Enero de 2016, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo abrasivo de material no tejido que comprende:

una banda no tejida; y

un aglutinante que adhiere partículas abrasivas cerámicas conformadas […]

Aglomerados de granos abrasivos, procedimiento para su producción así como su uso para la producción de agentes abrasivos, del 23 de Julio de 2014, de Center for Abrasives and Refractories Research & Development C.A.R.R.D. GmbH: Aglomerados de granos abrasivos, constituidos por un gran número de granos abrasivos, seleccionándose los granos abrasivos del grupo de corindón, corindón fundido, corindón […]

Aglomerados de granos abrasivos, procedimiento para su producción así como su uso para la producción de agentes abrasivos, del 23 de Julio de 2014, de Center for Abrasives and Refractories Research & Development C.A.R.R.D. GmbH: Aglomerados de granos abrasivos, constituidos por un gran número de granos abrasivos, seleccionándose los granos abrasivos del grupo de corindón, corindón fundido, corindón […]

Herramientas abrasivas aglomeradas vitrificadas, del 11 de Septiembre de 2013, de SAINT-GOBAIN ABRASIVES, INC.: Una herramienta abrasiva que tiene un módulo de rotura de al menos 414 bar (6000 psi), que comprende al menos 1% en volumen de grano abrasivo de […]

Artículo abrasivo aglomerado y método de fabricación, del 25 de Julio de 2012, de SAINT-GOBAIN ABRASIVES, INC.: Un artículo abrasivo aglomerado que comprende:

granos abrasivos que comprenden nitruro de boro cúbico en una matriz aglomerante que comprende […]

Artículo abrasivo aglomerado y método de fabricación, del 25 de Julio de 2012, de SAINT-GOBAIN ABRASIVES, INC.: Un artículo abrasivo aglomerado que comprende:

granos abrasivos que comprenden nitruro de boro cúbico en una matriz aglomerante que comprende […]

MATERIALES COMPUESTOS ULTRADUROS, del 12 de Enero de 2012, de ELEMENT SIX (PRODUCTION) (PTY) LTD: Un material compuesto ultraduro que comprende partículas ultraduras de diamante o nitruro de boro cúbico o una combinación de los mismos, dispersadas […]