Método y sistema mejorados para el funcionamiento de una máquina de producción cíclica en coordinación con una máquina de carga y descarga.

Un método para accionar una primera máquina de una sección de proceso de fabricación dispuesta para realizar u ciclo de producción,

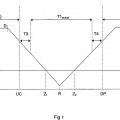

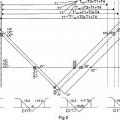

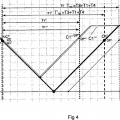

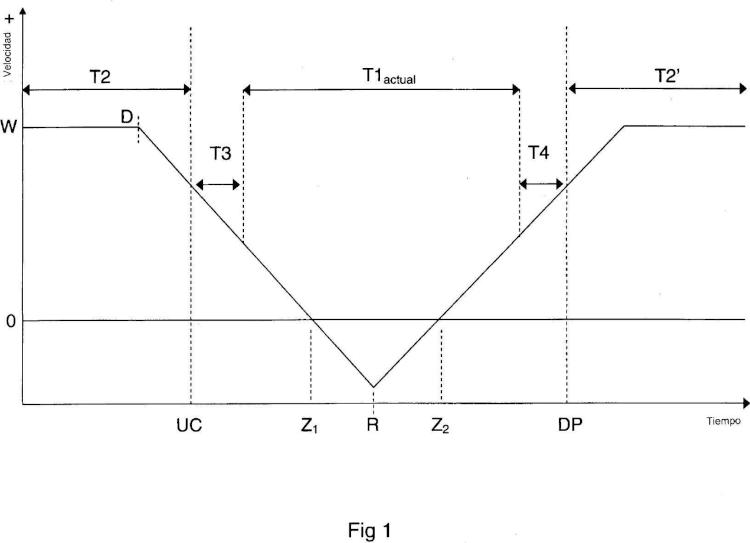

comprendiendo dicho ciclo de producción una parte de prensado y una parte de no-prensado, cuya dicha primera máquina es accionada en combinación con al menos una segunda máquina y cuya dicha primera máquina realiza un proceso durante la parte de trabajo del ciclo en una pieza de trabajo, que es cargada en y/o descargada desde dicha primera máquina por dicha al menos una segunda máquina durante la parte no operativa de cada ciclo del proceso, caracterizado por controlar de forma adaptable la velocidad (W) de dicha primera máquina para desacelerar dicha primera máquina en un punto (D) antes del punto de inicio (UC) después del cual se permite la descarga en función de una velocidad o posición de dicha segunda máquina y la sincronización de dicha primera máquina con dicha segunda máquina controlando la velocidad de dicha primera máquina y la aceleración o desaceleración de la misma de acuerdo con un tiempo estimado para que la segunda máquina alcance el punto inicial (UC) o punto final (DP) de una fase de descarga o de carga del ciclo de proceso.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/001558.

Solicitante: ABB RESEARCH LTD..

Nacionalidad solicitante: Suiza.

Dirección: AFFOLTERNSTRASSE 44 8050 ZURICH SUIZA.

Inventor/es: BOSGA,SJOERD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B30B1/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 1/00 Prensas, que utilizan un elemento apisonador, caracterizadas por la forma de propulsión del pistón, siendo la presión transmitida a éste o a la platina de la prensa directamente o únicamente por medio de órganos que trabajan por simple impulso o tracción. › por balancines, excéntricas o cigüeñales.

- B30B15/14 B30B […] › B30B 15/00 Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P). › Control de las prensas accionadas mecánicamente.

- G05B19/418 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

PDF original: ES-2553721_T3.pdf

Patentes similares o relacionadas:

Controlador de sistema transportador, sistema transportador y método de sincronización de datos, del 1 de Julio de 2020, de EWAB Engineering AB: Un controlador de sistema transportador , que comprende: una unidad de almacenamiento de datos configurada para almacenar una […]

Sistema de trabajo estéril, del 1 de Julio de 2020, de Shibuya Corporation: Un sistema de trabajo estéril para permitir que un trabajador realice un trabajo estéril requerido para cultivo dentro de una cámara estéril del sistema que tiene […]

Procedimiento y disposición para el control remoto de dispositivos de campo de al menos un sistema de automatización, del 17 de Junio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento para el control remoto de al menos un dispositivo de campo (D1... Dn) en al menos un sistema de automatización (P1... Pk) con una unidad de control (BG); […]

Dispositivo y método para la transmisión de datos, del 10 de Junio de 2020, de DR. JOHANNES HEIDENHAIN GMBH: Dispositivo para la transmisión de datos con una interfaz de aparato de medición , una interfaz de control y una interfaz adicional […]

Procedimiento para hacer funcionar una planta de producción y planta de producción, del 3 de Junio de 2020, de SEW-EURODRIVE GMBH & CO. KG: Procedimiento para hacer funcionar una planta de producción son que la planta de producción tiene un sistema de control de nivel superior, estaciones de trabajo […]

Sistema y método de control en bucle cerrado de firma de objetivo, del 6 de Mayo de 2020, de EMHART GLASS S.A.: Un sistema para ajustar automáticamente la regulación temporal de sucesos de operaciones en cavidades de una sección de una máquina de secciones individuales, […]

Sistema transportador multizona con control basado en LAN, del 6 de Mayo de 2020, de MILWAUKEE ELECTRONICS CORPORATION: Un sistema de control de transportador para controlar un sistema transportador , configurado para transportar una serie de cargas, y […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]