Masas adhesivas termoactivables para aumentar la resistencia de la unión entre plástico y metales en piezas de moldeo por inyección.

Método para elaborar una pieza constituida, al menos en parte,

por metal, según el cual

· primero se recubre una pieza metálica, al menos por zonas, con un promotor de adherencia formado por unmaterial elástico termoactivable compuesto de

- al menos 30% en peso, máximo 70% en peso, de un componente de caucho natural y/o sintético,

- al menos 30% en peso, máximo 70% en peso, de al menos un componente resínico reactivo escogido delgrupo formado por resinas epoxi, resinas Novolak, resinas melamínicas, resinas terpeno-fenólicas, resinasfenólicas, resinas fenólicas tipo resol, poliisocianatos, para que el componente resínico reactivo inicie porencima de 120ºC una reacción de reticulación consigo mismo, con otras resina reactivas o con el cauchonatural y/o sintético,

- de modo que el promotor de adherencia sea termoactivable, para adquirir pegajosidad mediante aporte decalor,

· la pieza metálica provista del promotor de adherencia se recubre, como mínimo parcialmente, con una capa determoplástico mediante un proceso de moldeo por inyección con aporte de calor,

· con lo cual el promotor de adherencia se activa y se adhiere sobre la pieza metálica y el termoplástico, y portanto forma una unión continua entre la parte metálica y la capa de plástico

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/004819.

Solicitante: TESA SE.

Nacionalidad solicitante: Alemania.

Dirección: QUICKBORNSTRASSE 24 20253 HAMBURG ALEMANIA.

Inventor/es: HUSEMANN, MARC, KOOP,MATTHIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B32B15/06 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › de caucho.

- B32B15/08 B32B 15/00 […] › de resina sintética.

- B32B25/08 B32B […] › B32B 25/00 Productos estratificados compuestos esencialmente de caucho natural o sintético. › de resina sintética.

- B32B27/08 B32B […] › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › de una resina sintética de una clase diferente.

- C08J5/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Unión de un material macromolecular preformado a uno igual a él o a otro material sólido tal como metal, vidrio, cuero, p. ej. utilizando adhesivos.

- C09J107/00 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09J ADHESIVOS; ASPECTOS NO MECANICOS DE LOS PROCEDIMIENTOS DE PEGADO EN GENERAL; PROCEDIMIENTOS DE PEGADO NO PREVISTOS EN OTRO LUGAR; EMPLEO DE MATERIALES COMO ADHESIVOS (preparación de cola o gelatina C09H). › Adhesivos a base de caucho natural.

- C09J109/00 C09J […] › Adhesivos a base de homopolímeros o copolímeros de hidrocarburos diénicos conjugados.

- C09J109/02 C09J […] › C09J 109/00 Adhesivos a base de homopolímeros o copolímeros de hidrocarburos diénicos conjugados. › Copolímeros con acrilonitrilo.

PDF original: ES-2391073_T3.pdf

Fragmento de la descripción:

Masas adhesivas termoactivables para aumentar la resistencia de la unión entre plástico y metales en piezas de moldeo por inyección.

Se describe un método para elaborar una pieza que al menos parcialmente es de metal y al menos en ciertas partes está rodeada por un plástico, de modo que entre plástico y metal haya un promotor de adherencia. Como promotor de adherencia se utiliza una masa adhesiva termoactivable. El método establece que primero se aplique la masa adhesiva termoactivable sobre el metal, luego se proyecta el plástico encima y mediante este proceso se inicia la reacción de reticulación de la masa adhesiva termoactivable, con lo cual se pueden conseguir unas uniones muy resistentes entre plástico y metal.

Las patentes WO 20061128629 A, WO 2006/131214 A y WO 20071012656 A tratan del pegado de piezas metálicas sobre plásticos mediante masas adhesivas termoactivables. La patente DE 78 08 296 U describe un tambor filtrante de metal, recubierto con un material polimérico, que se caracteriza porque el recubrimiento consta de varias capas alternadas de goma dura y goma blanda, con una capa final de un termoplástico o duroplástico, si es preciso. Entre dichas capas se pueden intercalar ligantes. En ninguno de los citados documentos se aplican métodos de moldeo por inyección.

La producción de piezas mediante moldeo por inyección se conoce desde hace mucho tiempo. Con este método se fabrican básicamente piezas de plástico a partir de masas de moldeo. Las masas moldeables - por ejemplo en forma de polvo o granulado - se plastifican mediante una máquina de moldeo por inyección y se inyectan a presión elevada en la cavidad del molde de la máquina. Las típicas máquinas de moldeo por inyección constan de una unidad de inyección que comprende un cilindro con calefacción, un pistón o husillo, así como un depósito de alimentación y un grupo de accionamiento que dosifica la masa moldeable, la plastifica y la inyecta en el molde cerrado. Además la máquina de moldeo por inyección comprende una unidad de cierre, que cierra y abre el molde.

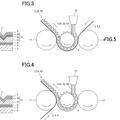

Otra ventaja del método de moldeo por inyección es la posibilidad de unir varios componentes en una sola etapa de operación, adhiriendo entre sí materiales iguales o distintos. En este sentido cabe señalar la tecnología híbrida y las tecnologías de inserción (“insert”) y encastre (“outsert”) , que permiten introducir estructuras metálicas en un molde de inyección. De este modo es posible inyectar termoplásticos sobre estructuras metálicas o alrededor de ellas.

La tecnología de inserción designa la inclusión de piezas metálicas en piezas moldeadas. Las piezas adicionales, por ejemplo casquillos roscados, se introducen en el molde y a continuación se inyecta la masa de plástico a su alrededor. Se inyectan directamente p.ej. insertos como rodamientos de bolas, soportes de chapa o componentes eléctricos. La parte de plástico predomina en peso y volumen sobre la de metal. Al contrario que la tecnología de inserción, la tecnología de encastre se basa en una pletina soporte introducida en el molde, casi siempre metálica, que debe cumplir grandes requisitos de estabilidad dimensional, rigidez y resistencia. En unos agujeros de recepción troquelados en esta pletina soporte pueden inyectarse luego positivamente diversos elementos funcionales como rodamientos, raíles guía, juntas a presión, topes y roscas. Los productos híbridos de plástico-metal moldeados por inyección se benefician sinérgicamente de las propiedades de los componentes de la unión, lo cual permite la fabricación racional de estructuras ligeras multifuncionales. El objetivo de esta técnica es la combinación de las ventajas de cada grupo de materiales. Así p.ej. se pueden reforzar perfiles de chapa metálica por superposición de estructuras adecuadas de plástico, combinando la ventaja del bajo peso específico del componente plástico con las propiedades del componente metálico relevantes para la aplicación correspondiente. Para aumentar la capacidad de carga mecánica de las estructuras híbridas hay que procurar que la transmisión y distribución de fuerzas entre los componentes sea óptima. A tal fin, una posibilidad es que la masa de plástico fundido penetre en los orificios de la pieza metálica, formando ahí una unión firme y duradera.

En general estas piezas se usan, p.ej., para fabricar elementos de la carrocería del automóvil, como partes frontales,

o clavijas insertadas en cajas de conectores, así como conmutadores. Una nueva tendencia es el uso en teléfonos móviles. Para esta aplicación, se tiende en los últimos años a realizar diseños cada vez más planos. Por tanto los plásticos empleados para ello deben satisfacer exigencias cada vez mayores y en consecuencia tienen que ser más duros, lo cual puede lograrse mediante nuevas formulaciones de polímeros o mediante refuerzos metálicos dentro de estos plásticos.

Pero estos materiales con refuerzo metálico, imprescindiblemente necesarios, no son tan fáciles de producir. Con los métodos de fabricación antes citados, cuando la masa fundida de plástico entra en contacto con el metal se forma en la interfase una superficie de plástico cuya temperatura es claramente inferior a la del termoplástico. Se forma por tanto una piel delgada de termoplástico enfriado, pero esta capa tiene muy mala adherencia sobre el metal. Luego al enfriarse el molde de inyección disminuye el volumen de la pieza. Esta contracción de volumen produce a su vez una tensión que desprende, al menos parcialmente, el plástico del metal. Entonces entra aire entre el metal y el plástico, reduciendo aún más la adherencia. Con esta adherencia defectuosa apenas pueden ejercerse esfuerzos de tracción y corte entre plástico y metal. Otro problema son los distintos coeficientes de dilatación térmica entre el metal y el plástico, lo cual puede ser un inconveniente durante el proceso de fabricación, porque en él aparecen de nuevo tensiones entre metal y plástico.

También puede ser problemática la aplicación, cuando la pieza es sometida brevemente a diferentes temperaturas y como consecuencia se producen tensiones.

En el estado técnico hay un recurso para minimizar resquicios entre metal y plástico, que consiste en introducir masas de colada a base de siliconas o resinas epoxi en la hendidura entre el metal y el plástico. Dichas masas pueden fluir y endurecerse y en condiciones óptimas producir una adhesión entre metal y plástico. Otra solución del estado técnico es la aplicación de adhesivos termofusibles sobre el metal con efecto sellador. En este caso el adhesivo termofusible se adhiere sobre el metal y a continuación el plástico inyectado alrededor de la pieza se adhiere al adhesivo termofusible. No obstante este método tiene el inconveniente de que los adhesivos termofusibles no están reticulados y por lo tanto tienen una resistencia limitada a los disolventes y al calor.

La patente DE 295 20 505 U describe un método de moldeo por inyección que consiste en inyectar plástico sobre un metal. Se propone una capa de elasticidad duradera entre los materiales, que puede ser autoadherente. En este documento no se revela ninguna capa que resulte adherente por activación térmica.

El uso de recubrimientos termoplásticos para substratos metálicos es conocido a través de la patente US 6, 494, 983. Aquí se recubren depósitos de acero con una capa de material termoplástico en lugar de un revestimiento de PVC. Sin embargo el termoplástico no es impermeable a la difusión y por tanto el metal subyacente se puede corroer en presencia de medios agresivos. Como protección anticorrosiva el metal va provisto de una capa duroplástica, sobre la cual no se adhiere el termoplástico. Por ello se añade algo de termoplástico en polvo al duroplasto, para que con el subsiguiente recubrimiento de plástico haya adhesión entre la capa de protección anticorrosiva y el plástico.

En la patente WO 2005 061203 se describe un desarrollo de esta forma. Se trata de un método en el cual se prevé un promotor de adherencia termoplástico entre el plástico y la capa metálica. El promotor de adherencia posee una elasticidad que permite compensar tensiones entre el metal y el plástico. Además tiene una temperatura de fusión igual o inferior a la del plástico. El promotor de adherencia termoplástico puede estar formado por una o dos capas. En el método descrito ya se describen, no obstante, desventajas inherentes. Así, los termoplastos preferentemente usados como promotores de adherencia tienden... [Seguir leyendo]

Reivindicaciones:

1. Método para elaborar una pieza constituida, al menos en parte, por metal, según el cual

• primero se recubre una pieza metálica, al menos por zonas, con un promotor de adherencia formado por un

material elástico termoactivable compuesto de

− al menos 30% en peso, máximo 70% en peso, de un componente de caucho natural y/o sintético,

− al menos 30% en peso, máximo 70% en peso, de al menos un componente resínico reactivo escogido del

grupo formado por resinas epoxi, resinas Novolak, resinas melamínicas, resinas terpeno-fenólicas, resinas

fenólicas, resinas fenólicas tipo resol, poliisocianatos, para que el componente resínico reactivo inicie por 10 encima de 120ºC una reacción de reticulación consigo mismo, con otras resina reactivas o con el caucho

natural y/o sintético, − de modo que el promotor de adherencia sea termoactivable, para adquirir pegajosidad mediante aporte de calor,

• la pieza metálica provista del promotor de adherencia se recubre, como mínimo parcialmente, con una capa de 15 termoplástico mediante un proceso de moldeo por inyección con aporte de calor,

• con lo cual el promotor de adherencia se activa y se adhiere sobre la pieza metálica y el termoplástico, y por tanto forma una unión continua entre la parte metálica y la capa de plástico.

2. Método según la reivindicación 1, caracterizado porque el componente de resina reactiva también reacciona 20 químicamente con el plástico incorporado al proceso de moldeo por inyección.

3. Método según una de las reivindicaciones anteriores, caracterizado porque el termoplástico para el proceso de moldeo por inyección se escoge del grupo formado por poliestireno, polímeros de estireno-acrilonitrilo (SAN) , de acrilonitrilo-butadieno-estireno (ABS) , de estireno-butadieno-estireno (SBS) , de acrilonitrilo-estireno-acrilonitrilo

(ASA) , poliamida 6, poliamida 6, 6, polibutilentereftalato, polioximetileno, poliftalamida (PPA) , poliarilamida, policarbonato, mezclas de policarbonato/acrilonitrilo-butadieno-estireno, poliacetal, poliuretano, polipropileno, polietileno, poli (metacrilato de metilo) , polietilentereftalato, policloruro de vinilo.

4. Método según una de las reivindicaciones anteriores, caracterizado porque en las piezas metálicas se

practican aberturas y/o cavidades para que el plástico pueda penetrar en ellas o atravesarlas durante proceso de moldeo por inyección, formando una unión continua.

Patentes similares o relacionadas:

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Material compuesto, del 22 de Julio de 2020, de GE Oil & Gas UK Limited: Un material compuesto para usar en un cuerpo de tubería flexible para transportar fluidos de producción, dicho material compuesto comprende: una primera […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Conducto de aire comprimido flexible de varias capas, del 24 de Junio de 2020, de EMS-PATENT AG: Conducto de plástico compuesto por tres capas, una capa interior que linda con el espacio interior , una capa central que linda directamente con la capa interior […]