LÁMINA DE PROTECCIÓN POSTERIOR PARA CÉLULA SOLAR Y MÓDULO DE CÉLULAS SOLARES QUE EMPLEA DICHA LÁMINA.

Una lámina protectora de la superficie posterior para emplear en una célula solar,

la cual comprende una película de tereftalato (1), una capa adhesiva dispuesta sobre la película de tereftalato (1), y una película vaporizada de barrera de gases (2) que tiene una capa vaporizada formada por la vaporización de un óxido inorgánico (2c) sobre un material de base (2a), en donde la película vaporizada de barrera de gases está dispuesta sobre una cara de un elemento de la célula solar; caracterizada porque, la película (1) es una película no orientada, transparente, de polibutilenteref- talato

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2006/306702.

Solicitante: TOPPAN PRINTING CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 5-1, TAITO 1-CHOME, TAITO-KU TOKYO 110-8560 JAPON.

Inventor/es: SHIMENO,IKUNO, TSUJII,ATSUSHI.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Marzo de 2006.

Clasificación PCT:

- H01L31/04 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › adaptados como dispositivos de conversión fotovoltaica [PV] (ensayos de los mismos durante la fabricación H01L 21/66; ensayos de los mismos después de la fabricación H02S 50/10).

- H01L31/042 H01L 31/00 […] › Módulos fotovoltaicos o conjuntos de células individuales fotovoltaicas (las estructuras de soporte de los módulos fotovoltaicos H02S 20/00).

Países PCT: Alemania, España, Francia.

Fragmento de la descripción:

CAMPO TECNICO La presente invención se refiere a una lámina protectora

de la superficie posterior para emplear en una célula solar y un módulo de células solares que emplea dicha lámina protectora de la superficie posterior, la cual puede resistir un riguroso medio ambiente durante un largo período de tiempo, en particular, la cual puede aumentar la resistencia al medio ambiente, como por ejemplo la resistencia a la hidrólisis o la resistencia a las inclemencias del tiempo y la resistencia dimensional, y adicionalmente, sobresale en varias características tales como por ejemplo la resistencia al calor, la resistencia a la humedad, características de barrera para gases, resistencia física, y la cual puede

20 fabricarse a muy bajo coste. Se reivindica la prioridad sobre la solicitud de patente japonesa nos 2005-101264, registrada en 31 de marzo de 2005, y 2006-020347, registrada el 30 de enero de 2006, el contenido de las cuales se incorpora a la presente como refe

25 rencia. TECNICA ANTERIOR Recientemente, debido al aumento de la preocupación con respecto al tema del calentamiento global, con el fin de

controlar las emisiones de dióxido de carbono, se han redoblado los esfuerzos. El aumento del consumo de combustibles fósiles ha ocasionado un aumento del dióxido de carbono atmosférico, y la temperatura de la tierra por el 5 efecto invernadero, lo cual ha afectado seriamente al medio ambiente global. Como energía alternativa, como un substituto para el combustible fósil, han sido estudiadas varias fuentes, en particular, ha aumentado el empleo de la energía fotovoltaica (PV) como fuente limpia de energía. La 10 célula solar constituye el núcleo del sistema PV, el cual cambia la energía de la luz solar por electricidad directa, y una célula solar está formada por un semiconductor. El elemento constituido por la célula solar no se emplea habitualmente como un cuerpo simple, y en general, varias 15 piezas, hasta docenas de piezas de elementos de células solares, están cableadas en serie o en paralelo y empaquetadas de varias maneras, y unificadas en una unidad, con el fin de proteger el elemento durante un largo pe-ríodo de tiempo, por ejemplo, durante aproximadamente veinte 20 años. La unidad constituida por este paquete se llama módulo de células solares, el cual está constituido en general por una superficie frontal que recibe la luz solar y está cubierta de vidrio, un relleno que consiste en una resina termoplástica que llena los huecos, y una superficie posterior que está protegida por una lámina constituida por un material plástico resistente al calor o resistente a las inclemencias del tiempo.

Dado que estos módulos de células solares se emplean al

exterior, la constitución y el material de construcción de las mismas requieren tener una suficiente durabilidad y resistencia a las inclemencias del tiempo. En particular, la lámina protectora de la superficie posterior necesita tener 5 una baja permeabilidad a la humedad así como también una resistencia a las inclemencias del tiempo. Esto es debido a que el rendimiento del módulo "per se" puede verse afectado en el caso de que la humedad que ha penetrado través del mismo ocasione la eliminación o la decoloración del relleno o

10 la corrosión del cableado. Hasta ahora, se ha venido empleando ampliamente una lámina protectora de la superficie posterior para emplear en una célula solar, con una construcción laminada, la cual se obtiene por inserción de una lámina de aluminio entre dos láminas de película de polifluoruro de vinilo (película de flúor) (fabricado por DUPONT Co., Ltd., marca "TEDLER"). Sin embargo, esta película de flúor tiene una pobre resistencia mecánica y se ablanda al calentar en el margen de 140 a 150 °C en el proceso térmico durante la producción del módulo de la célula solar, y una proyección de parte del electrodo del elemento de la célula solar penetra a través de la capa de relleno, y además penetra a través de la película de flúor interna que constituye la lámina de protección de la superficie posterior que entra en contacto con una lámina de aluminio en la lámina de protección de la superficie posterior, con lo cual se ocasiona la formación de un cortocircuito entre el elemento de la célula solar y la lámina de

aluminio, lo cual afecta al rendimiento de la célula. Además,

la película de flúor es cara y es un obstáculo para reducir el coste del módulo de células solares. Además, la película de flúor tiene un problema puesto que puede generarse un gas venenoso durante la combustión de los productos de desperdicio después de su empleo.

Adicionalmente, cuando se emplea la lámina de aluminio, existe el problema de que durante la combustión del producto de desperdicio después de su empleo, los productos metálicos sin quemar pueden obstruir en un cierto grado (pueden quemarse) el horno de la basura, y la lámina de aluminio puede convertirse en alúmina durante la combustión y absorber humedad cuando la recuperación mediante el relleno del residuo de la combustión para generar el nocivo gas amoníaco que ha sido absorbido por la alúmina del residuo de la com

15 bustión, y además no es fácil recuperar solamente la lámina de aluminio sin quemarla. La patente EP 1054456 se refiere a una lámina de protección para un módulo de baterías solares, que comprende una lámina resistente a las inclemencias del tiempo (1) de, por ejemplo, una resina fluorocarbonada, y una delgada película de óxido inorgánico depositado (2) formada en una de las superficies de la lámina resistente a las inclemencias del tiempo (1). Una capa de superficie tratada (3) se forma en la lámina resistente a las inclemencias del tiempo (1), para potenciar la adhesión entre la lámina resistente a las inclemencias del tiempo (1) y la delgada lámina de óxido inorgánico depositado (2).

La patente JP 2005011923, se refiere a una lámina

protectora de la superficie posterior 1, 2 para una célula solar, la cual comprende un laminado formado por la laminación de una película de poliéster de múltiples capas de color blanco, de resina de poliéster, con una viscosidad intrínseca 5 de 0,6 (dl/g) ó superior y un contenido de trímero cíclico del 0,5% en peso o menos, la cual incluye una capa de resina espumada intermedia 32 sobre una o ambas superficies de una delgada deposición, en donde una capa de una delgada película de deposición 12 de un óxido inorgánico de óxido de aluminio 10 u óxido de silicio se forma en una cara de la película de substrato, y la contracción térmica del laminado es del 0,6%

o menos en la dirección del flujo y 0,1% o menos en la dirección del ancho. Un módulo de células solares unificadas emplea su lámina protectora de la superficie posterior.

15 A continuación, se describen los documentos de la patente. [Documento 1 de la patente]. Solicitud sin examinar de la patente japonesa, primera publicación nº 2002-26354. DESCRIPCION DE LA INVENCION

20 Con el fin de solucionar los anteriores problemas, se han propuesto varias películas substitutivas, tales como una película poliacrílica, una película de cloruro de polivinilo, una película de polietilentereftalato, una película de policarbonato, etc., como película protectora de la superficie posterior de una célula solar. En estas películas, ha sido propuesta por ejemplo una película de sellado de la superficie posterior para una célula solar empleando una

película de polietilentereftalato (PET) y una célula solar

empleando dicha película (documento de patente 1). Esta película de sellado de la superficie posterior (lámina protectora de la superficie posterior), para una célula solar, emplea una película PET orientada biaxialmente, la 5 cual aumenta el problema de la resistencia frente al medio ambiente, como por ejemplo la resistencia a la hidrólisis o la resistencia a las inclemencias del tiempo, únicas en una película PET; sin embargo, el porcentaje de encogimiento térmico de una película PET biaxialmente orientada, es 10 grande, en particular hay una posibilidad de que el cableado pueda doblarse o de que una célula pueda moverse durante el paso de un módulo de células solares de gran tamaño. Un proceso de fijado térmico para efectuar un tratamiento de recocido sobre una película orientada es necesario en el 15 equipo para la producción, con el fin de solucionar el problema de encogimiento de la película debido a su porcentaje de encogimiento térmico, lo cual conduce a un aumento del...

Reivindicaciones:

*****

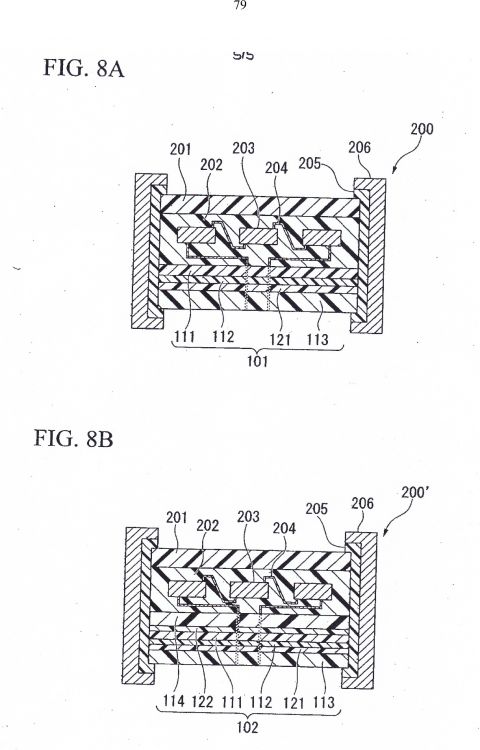

1. Una lámina protectora de la superficie posterior para emplear en una célula solar, la cual comprende una película de tereftalato (1), una capa adhesiva dispuesta sobre la película de tereftalato (1), y una película vaporizada de barrera de gases (2) que tiene una capa vaporizada formada por la vaporización de un óxido inorgánico (2c) sobre un material de base (2a), en donde la película vaporizada de barrera de gases está dispuesta sobre una cara de un elemento de la célula solar; caracterizada porque, la película (1) es una película no orientada, transparente, de polibutilentereftalato.

2. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en la reivindicación 1, en donde la película no orientada, transparente, de polibutilentereftalato (1), tiene por lo menos un porcentaje de encogimiento térmico no mayor del 1,2% con respecto tanto a la dirección longitudinal de la película como a la dirección transversal de la película.

3. La lámina protectora de la superficie posterior, para emplear en una célula solar como se ha mencionado en la reivindicación 1, en donde la película no orientada, transparente, de polibutilentereftalato (1), tiene una cristalinidad no inferior al 20% y un porcentaje de encogimiento térmico no mayor del 1,2%, con respecto tanto a la dirección longitudinal de la película como a la dirección transversal de la película.

4. La lámina protectora de la superficie posterior para

emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde el material base (2a) es una película no orientada, transparente, de polibutilentereftalato.

5. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la película vaporizada de barrera de gases (2) tiene además una película de plástico (3), la cual está dispuesta sobre una cara del elemento de la célula solar.

6. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la película vaporizada (2) está hecha de una mezcla de uno o más óxidos seleccionados del grupo formado por el óxido de aluminio, óxido de silicio y óxido de magnesio.

7. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en la reivindicación 5, en donde la película de plástico (3) es una película no orientada transparente de polibutilentereftalato, que tiene un porcentaje de encogimiento térmico no mayor del 1,2% con respecto tanto a la dirección longitudinal de la película como a la dirección transversal de la película.

8. La lámina protectora de la superficie posterior, para

25 emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la película no orientada, transparente, de polibutilentereftalato (1),

contiene un aditivo para la coloración.

9. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la película no orientada, transparente, de polibutilentereftalato (1),

5 contiene un aditivo colorante para dar color blanco.

10. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la película no orientada, transparente, de polibutilentereftalato (1),

10 tiene una capa de espuma en su interior y un aspecto de color blanco (opaco).

11. La lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la pelí

15 cula no orientada, transparente, de polibutilentereftalato

(1) contiene un aditivo para colorear de color negro.

12. Un módulo de células solares que comprende una lámina protectora de la superficie posterior para emplear en una célula solar como se ha mencionado en una cualquiera de

20 las reivindicaciones 1 a 3.

13. Un módulo de células solares que comprende una lámina protectora de la superficie posterior, para emplear en una célula solar como se ha mencionado en una cualquiera de las reivindicaciones 1 a 3, en donde la lámina protectora de

25 la superficie posterior está unificada de tal forma que la superficie de la película no orientada, de polibutilentereftalato, de la lámina protectora de la superficie posterior para emplear en una célula solar está dispuesta al exterior.

Patentes similares o relacionadas:

Soporte de módulo solar, del 17 de Junio de 2020, de K2 Systems GmbH: Soporte de módulo solar para sostener sujetando un módulo solar , presentando un soporte base que se puede sujetar en el lugar de montaje, un elemento intermedio […]

Procedimiento para fabricar una película delgada a base de CI(G)S fotovoltaica mediante el uso de un fundente con un punto de fusión bajo, del 6 de Mayo de 2020, de KOREA INSTITUTE OF ENERGY RESEARCH: Un procedimiento de fabricación de una película delgada a base de CI(G)S para una celda solar mediante el uso de un fundente que tiene un punto de fusión […]

Procedimiento de fabricación de un elemento fotovoltaico, del 22 de Abril de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un elemento fotovoltaico, que comprende: a) una etapa de conexión eléctrica en serie de una pluralidad de células fotovoltaicas […]

Baldosa y sistema asociado para el control de alumbrado y/o aforo del tráfico, del 2 de Abril de 2020, de ACTIVIDADES DE CONSULTORIA TECNICA, INVESTICACION Y SERVICIOS AVANZADOS, S.L: Baldosa para el control de alumbrado y/o aforo del tráfico, que comprende una carcasa para su instalación en el pavimento , medios fotovoltaicos […]

Módulo de batería solar, del 25 de Marzo de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Un módulo de células solares que comprende primeras células solares que comprenden un primer sustrato de tipo conductividad que es un […]

Cargador solar para dispositivos electrónicos portátiles, del 13 de Marzo de 2020, de ARRESE MATA, Fiona: 1. Cargador solar para dispositivos electrónicos portátiles, tal como un teléfono móvil, tableta o similar, caracterizado por el hecho de […]

Control de altitud de globo usando ajuste de densidad y/o ajuste de volumen, del 12 de Febrero de 2020, de Loon LLC: Un globo , que comprende: una envoltura ; una carga útil colocada debajo de la envoltura , en donde la envoltura comprende […]

Dispositivo de soporte de panel, del 22 de Enero de 2020, de Ciel et Terre International: Instalación fotovoltaica flotante que comprende paneles fotovoltaicos y un sistema de soporte de paneles fotovoltaicos resultante del […]