FILM PARA LAMINACION DE SOPORTES GRAFICOS Y PROCEDIMIENTO DE FABRICACION.

Film para laminación de soportes gráficos, que comprende un substrato o núcleo de film plástico (1) fabricado por extrusión al que se añade por recubrimiento,

una dispersión base líquida de poliuretano alifático de aspecto blanco lechoso (2) pudiendo ésta contener otros productos químicos como otras resinas plásticas (binders), endurecedores (crosslinkers) y/o adherentes (primers) con objeto de obtener el grado de dureza, adherencia y soft touch deseado

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900469.

Solicitante: DERPROSA FILM, SL.

Nacionalidad solicitante: España.

Provincia: JAÉN.

Inventor/es: LOPEZ QUESADA,MANUEL, DEL BARRIO PEREZ,JAVIER.

Fecha de Solicitud: 19 de Febrero de 2009.

Fecha de Publicación: .

Fecha de Concesión: 30 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B32B27/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › teniendo poliuretanos.

- C08J7/04 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 7/00 Tratamiento químico o revestimiento de materiales modelados hechos de sustancias macromoleculares (revestimiento con materiales metálicos C23C; deposición electrolítica de metales C25). › Recubrimiento.

- D21H19/82 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 19/00 Papel cuché (cartón cuché D21J 1/08 ); Materiales de revestimiento (hojas de registro caracterizadas por el revestimiento usado para mejorar la receptividad de tinta, colorante o pigmento B41M 5/50). › superpuestos.

Clasificación PCT:

Descripción:

Film para laminación de soportes gráficos y procedimiento de fabricación.

Objeto de la invención

La presente invención describe un nuevo film de acabado mate para la laminación de soportes gráficos que presenta una serie de ventajas competitivas frente a los films tradicionalmente aplicados en este sector.

La aplicación de este producto es el mercado de la laminación, entre éstas, la laminación de cubiertas de libros, cartones, cajas, bolsas, carteles, cartón corrugado impermeable, papel de regalo, catálogos, estuchería, trabajos de estampación e impresos en general.

Antecedentes de la invención

La laminación de soportes gráficos para acabados mate se realiza actualmente empleando films que son fabricados por el método de coextrusión, en la que la cara mate se forma a través de una coextrusión por la incorporación de una poliolefina incompatible con el substrato base. La coextrusión es la extrusión simultánea a través de un cabezal de dos o más polímeros para la formación de una estructura multicapas. Ya se trate del proceso de película soplada, película cast, lámina o perfiles, el sistema de coextrusión debe repartir al coextruído garantizando una distribución uniforme de su espesor, minimizando las distorsiones en la interfaz entre las diferentes capas y previniendo problemas de inestabilidad interfacial.

La coextrusión permite la combinación de polímeros que poseen diferentes propiedades para asegurar un empaque más económico y funcional. No obstante, los films mate actuales, fabricados por coextrusión y empleados en la laminación de soportes presentan ciertas deficiencias como son por ejemplo, una relativamente baja resistencia al rayado y una cierta tendencia a deteriorar o desvirtuar la tonalidad de los colores del soporte gráfico.

Descripción de la invención

El film objeto de la invención está configurado por un substrato o núcleo de film plástico fabricado por extrusión con espesores comprendidos entre 5 y 150 μm., preferentemente entre 10 y 40 μm., al que se añade por recubrimiento una dispersión base liquida de poliuretano alifático de aspecto blanco lechoso, que contiene entre un 30% y 100% de sólidos en función del grado de tacto suave (soft touch) requerido, preferentemente entre un 70-95%. El espesor de dicho recubrimiento, una vez seco, está comprendido entre 0,2 y 5 μm., preferentemente entre 1-3 μm.

La citada dispersión de poliuretano alifático incorpora en su composición un adhesivo (primer) especifico para láminas plásticas, preferentemente una dispersión alifática de uretano, que tiene por objeto de mejorar la adherencia al substrato plástico y/o la dureza del film para laminación.

Además la dispersión de poliuretano alifático incorpora en su composición un endurecedor del tipo cadenas de polímeros con enlaces cruzados (crosslinkers) y/o otras resinas plásticas que actúan como ligantes (binders), comprendidas entre 0 y 70% en peso, que sirven de base y soporte a la resina de poliuretano y permiten obtener el grado de tacto suave (soft touch) y mate deseado.

El film así obtenido puede tener un acabado dry (seco), en cuyo caso se utiliza una resina auto- adherente laminada en la cara no mate pudiendo ésta ser polietileno (PE), etil vinil acetato (EVA), etileno acrilato de butilo (EBA), etileno acrilato de metilo (EMA) y/o etileno acrilato de etilo (EEA), permitiendo éstos la adhesión al soporte gráfico mediante la aplicación de calor. También puede fabricarse con acabado húmedo (wet), en cuyo caso sobre la cara no mate no se aplica resina auto adherente alguna, siendo que la superficie de dicha cara se modifica mediante un tratamiento corona o químico y por tanto queda preparada para la incorporación de adhesivos y colas durante el proceso de laminación.

Este tipo de film mate para laminación de soportes gráficos se fabrica por extrusión de un substrato o núcleo de film plástico, al que se añade por recubrimiento una dispersión base liquida de poliuretano alifático de aspecto blanco lechoso. Además de superar los inconvenientes de los films tradicionales presenta otras importantes características y mejoras que lo hacen único y significativamente distinguible del resto de films mates que existen en el mercado actualmente. Las principales ventajas y características diferenciadoras de este film, especialmente referidas a su cara mate, son las siguientes:

- Elevado efecto o resistencia al rayado (buen efecto anti-scratch).

- Un efecto tacto suave (soft touch), es decir un efecto tipo piel de melocotón muy agradable al tacto y que elimina el efecto "plástico" de los films tradicionales.

- En función del porcentaje de poliuretano aplicado en la mezcla puede alcanzar un valor de brillo por debajo del 5% medido a 60º (ASTM D 2457-90). Este valor prácticamente genera una ausencia total de reflejos, en comparación con los films mates tradicionales fabricados por extrusión, cuyo rango de brillo se encuentra entre un 8-12%.

- Una alta transparencia por contacto. Prácticamente no se produce pérdida de tonalidad del soporte gráfico. Los films mates tradicionales generan una película blanquecina provocada por el tipo de agente mateante que origina una pérdida de tonalidad de los colores que cubre.

Descripción de las figuras

Para complementar la descripción que se está realizando y con objeto de facilitar la comprensión de las características de la invención, se acompaña a la presente memoria descriptiva un juego de dibujos en los que, con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

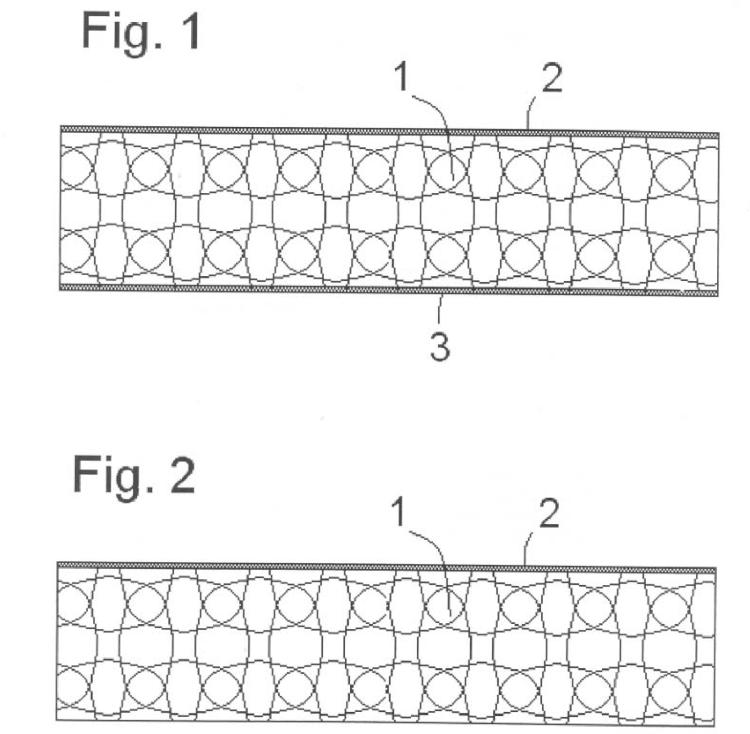

La figura 1 muestra una sección transversal de un film para laminación de soportes gráficos, provisto de un acabado "seco".

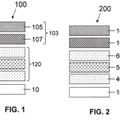

La figura 2 muestra una sección transversal de un film para laminación de soportes gráficos, provisto de un acabado "húmedo".

Realización preferente de la invención

Como se puede apreciar en las figuras referenciadas el film para laminación de soportes gráficos comprende un substrato o núcleo de film plástico (1) fabricado por extrusión con espesores comprendidos entre 5 y 150 μm, al que se añade por recubrimiento una dispersión base liquida de poliuretano alifático (2) de aspecto blanco lechoso, pudiendo ésta contener otros productos químicos como otras resinas plásticas (binders), endurecedores (crosslinkers) y/o adherentes (primers) con objeto de obtener el grado de dureza, adherencia y soft touch deseado.

Como se aprecia en la figura 1, en la cara no mate se ha aplicado una resina auto-adherente (3), pudiendo ésta ser polietileno (PE), etil vinil acetato (EVA), etileno acrilato de butilo (EBA), etileno acrilato de metilo (EMA) y/o etileno acrilato de etilo (EEA), que se fijan al soporte mediante adhesión y aplicación de calor, proporcionándole un acabado seco.

En la figura 2 se observa un film, con un acabado húmedo, que se consigue al aplicar sobre la cara no mate un tratamiento corona o químico quedando preparada para la incorporación de adhesivos y colas, sin aplicar en este caso resina auto-adherente alguna sobre la superficie de dicha cara.

Una vez descrita suficientemente la naturaleza de la invención, así como un ejemplo de realización preferente, se hace constar a los efectos oportunos que los materiales, forma, tamaño y disposición de los elementos descritos podrán ser modificados, siempre y cuando ello no suponga una alteración de las características esenciales de la invención que se reivindican a continuación.

Reivindicaciones:

1. Film para laminación de soportes gráficos, caracterizado porque comprende un substrato o núcleo de film plástico (1) fabricado por extrusión con espesores comprendidos entre 5 y 150 μm., preferentemente entre 10 y 40 μm., al que se añade por recubrimiento, una dispersión base liquida de poliuretano alifático de aspecto blanco lechoso(2) que contiene entre un 30% y 100% de sólidos en función del grado de tacto suave (soft touch) que se pretende obtener, preferentemente entre un 70-95%, estando comprendido el espesor de dicho recubrimiento, una vez seco, entre 0,2 y 5 μm., preferentemente entre 1-3 μm.

2. Film para laminación de soportes gráficos, según la reivindicación 1, caracterizado porque la dispersión de poliuretano alifático incorpora en su composición un adhesivo (primer) especifico para láminas plásticas, preferentemente una dispersión alifática de uretano, con objeto de mejorar la adherencia al substrato plástico y/o la dureza del film para laminación.

3. Film para laminación de soportes gráficos, según la reivindicación 1 y 2, caracterizado porque además del poliuretano alifático incorpora en su composición un endurecedor del tipo cadenas de polímeros con enlaces cruzados (crosslinkers) y/o otras resinas plásticas que actúan como ligantes (binders), comprendidas entre 0 y 70% en peso, que sirven de base y soporte a la resina de poliuretano y permiten obtener el grado de tacto suave (soft touch) y mate deseado.

4. Film para laminación de soportes gráficos, según las reivindicaciones previas, caracterizado porque presenta un acabado seco, que se consigue mediante aplicación de una resina auto-adherente (3) en la cara no mate, a base de polietileno (PE), etil vinil acetato (EVA), etileno acrilato de butilo (EBA), etileno acrilato de metilo (EMA) y/o etileno acrilato de etilo (EEA), que se fijan al soporte gráfico mediante adhesión por aplicación de calor.

5. Film para laminación de soportes gráficos, según las reivindicaciones 1 a 3 caracterizado porque presenta un acabado húmedo, que se consigue al aplicar sobre la cara no mate un tratamiento corona o químico quedando dicha cara preparada para la incorporación de adhesivos y colas, sin aplicar en este caso resina auto-adherente alguna sobre la superficie de dicha cara.

6. Procedimiento de fabricación de un film para laminación de soportes gráficos, caracterizado porque se efectúa mediante extrusión de un substrato o núcleo de film plástico, al que se añade por recubrimiento una dispersión conteniendo poliuretano alifático.

Patentes similares o relacionadas:

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]

Recubrimiento texturizado, antirreflectante, para empaque, del 15 de Julio de 2020, de BEMIS COMPANY, INC.: Un recubrimiento que comprende una emulsión, la cual comprende lo siguiente: (a) agua, (b) una primera partícula que comprende partículas, que tienen un […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]

Lámina decorativa y panel decorativo, del 24 de Junio de 2020, de TOPPAN PRINTING CO., LTD: Lámina decorativa que comprende: una capa de patrón de imagen formada sobre un material de base de lámina; una primera capa de protección de superficie […]

Películas poliméricas de múltiples capas impresas y procedimientos de fabricación y uso de las mismas, del 22 de Abril de 2020, de Printpack Illinois, Inc: Una película polimérica impresa de múltiples capas, que comprende: - una capa flexible de película polimérica, en la que la capa flexible […]

Procedimiento para reparar una película de revestimiento, uso de una imprimación adherente en este procedimiento y sustrato con una película de revestimiento reparada, del 18 de Marzo de 2020, de AKZO NOBEL COATINGS INTERNATIONAL BV: Un procedimiento para reparar una película de revestimiento que comprende: aplicar una imprimación adherente directamente a un sustrato; formar una […]

Cuenta de poliestireno expandido con capa superficial funcional, proceso de fabricación de la misma, y producto de EPS funcional y su proceso de fabricación usando la misma, del 18 de Marzo de 2020, de Synbra Propor B.V: Una partícula de poliestireno expandido con una capa superficial funcional que comprende: una capa interna de poliestireno expandido; y una capa superficial funcional, en la que […]

Procedimiento de injerto de polímeros bioactivos sobre unos materiales metálicos, del 11 de Marzo de 2020, de Univ Paris XIII Paris-Nord Villetaneuse: Procedimiento de injerto directo de polímeros bioactivos sobre un material metálico protético de titanio o de aleación de titanio, que comprende las etapas siguientes: […]