Dispositivo y procedimiento para prensar.

Dispositivo para el prensado de al menos una zona de un envase que está hecho,

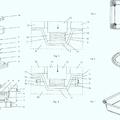

al menos por zonas, de un material compuesto de varias capas, y en el que una herramienta de prensado presenta al menos un elemento de contorno que puede introducirse en un espacio interior del envase y al menos un elemento de prensado dispuesto en el lado de fuera respecto al espacio interior y enfrentado al elemento de contorno, y en el que el elemento de prensado y el elemento de contorno están dispuestos de modo que pueden colocarse relativamente uno respecto al otro, caracterizado porque el elemento de prensado (2) presenta una consistencia elástica y está dotado, al menos en la zona de su extensión dirigida al elemento de contorno (3), con un dispositivo de refuerzo (15) flexible.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2010/001085.

Solicitante: SIG TECHNOLOGY AG.

Nacionalidad solicitante: Suiza.

Dirección: LAUFENGASSE 18 8212 NEUHAUSEN AM RHEINFALL SUIZA.

Inventor/es: VETTEN, THOMAS, SCHROIFF,CHRISTOPH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B3/28

- B31F1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31F TRABAJO O DEFORMACION MECANICA DEL PAPEL, DEL CARTONO DE MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL (fabricación de productos estratificados incluyendo otras materias además del papel o del cartón B32B). › Deformación mecánica sin eliminación de materia, p. ej. en combinación con laminación o estratificación.

PDF original: ES-2477579_T3.pdf

Fragmento de la descripción:

E10773545

DESCRIPCIÓN

Dispositivo y procedimiento para prensar

Descripción

La invención se refiere a un dispositivo para el prensado de al menos una zona de un envase que está hecho, al menos por zonas, de un material compuesto de varias capas y en el que una herramienta de prensado presenta al menos un elemento de contorno que puede introducirse en un espacio interior del envase y al menos un elemento de prensado dispuesto en el lado de fuera respecto al espacio interior y enfrentado al elemento de contacto, y en el que el elemento de prensado y el elemento de contorno están dispuestos de modo que pueden colocarse relativamente uno respecto al otro.

La invención se refiere además a un procedimiento para el prensado de al menos una zona de un envase que está

hecho, al menos por zonas, de un material compuesto de múltiples capas y en el que, para realizar la operación de prensado, al menos un elemento de contorno de una herramienta de prensado se introduce en un espacio interior del envase, y en el que para realizar la operación de prensado se utiliza al menos un elemento de prensado dispuesto por fuera en relación con el espacio interior y enfrentado al elemento de contorno, así como en el que el elemento de prensado y el elemento de contorno se colocan relativamente uno respecto al otro.

En la fabricación de envases de compuestos de múltiples capas, por ejemplo, envases de bebidas, se utilizan diferentes procedimientos. Si la fabricación se realiza a partir de una banda sin fin de material compuesto mediante las denominadas â??máquinas de moldeado tubularâ??, entonces el fondo del envase solo se genera tras el llenado y el cierre del envase. No obstante, si la fabricación se realiza a partir de distintos recortes de un material compuesto de cartón â?" plástico, estos recortes se dotan primero de una costura longitudinal, lo cual, normalmente, es realizado por el fabricante del material del envase. Las costuras longitudinales se generan mediante el plegado de un borde longitudinal del material del envase. Sirven para que, por ejemplo, bebida que se llena en el envase no entre en contacto con cantos abiertos del material compuesto. Un contacto de este tipo podría conducir a un ablandamiento del material del envase y a una menor durabilidad de un alimento que se llena en el envase. La fabricación del fondo del envase tiene lugar, en el caso de los recortes dotados de la costura longitudinal, los denominados â??revestimientos de envaseâ??, solo directamente antes de la operación de llenado y, en la mayoría de los casos, directamente en la máquina de llenado.

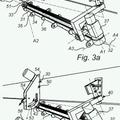

Para la fabricación del fondo del envase los revestimientos de envase individualizados y, eventualmente, previamente plegados se deslizan habitualmente en mandriles de una rueda de mandril, estando dispuestos los mandriles distribuidos de forma homogénea por el contorno de un eje de rueda de mandril. En función del número de las estaciones de tratamiento dispuestas alrededor de la rueda de mandril tiene lugar un giro acompasado de la rueda de mandril. En caso de que haya cuatro mandriles presentes, por ejemplo, se desliza el revestimiento del envase a una primera estación y, tras un giro de 90º a una segunda estación, tiene lugar el plegado del fondo del envase. Tras el plegado del fondo del envase, se disponen unas sobre otras, al menos por zonas, varias capas de material compuesto.

Tras otro giro de 90º , se sella entonces en la tercera estación el fondo del envase plegado de forma plana moldeando mediante presión las capas que se superponen con el plástico del material compuesto ablandado a una 45 temperatura elevada para formar un fondo de envase que presenta una superficie de soporte. En este sentido, capas del fondo del envase que se superponen unas sobre otras debido al plegado del fondo se prensan con la superficie de un dispositivo adecuado por el lado exterior del fondo contra el mandril que entra en contacto con el lado interior del fondo. La presión ejercida conduce, debido al plástico ablandado por el calentamiento, a una compresión de las capas y un sellado del fondo.

El calentamiento de las capas necesario para el prensado y sellado puede realizarse, por ejemplo, antes del plegado del fondo del envase. Sin embargo, también puede concebirse que el calentamiento del plástico se lleve a cabo tras el plegado del fondo del envase. Mediante el prensado y sellado del fondo del envase se genera además un ligero abombamiento hacia el lado interior del fondo que confiere al envase que va a fabricarse una estabilidad 55 especialmente buena.

Tras el sellado se enfría el fondo del envase para endurecer el plástico ablandado de la forma deseada. Esto puede llevarse a cabo en la estación de sellado anteriormente descrita, pero también en una estación independiente. Finalmente, el envase acabado y abierto por un lado se retira del mandril de la rueda de mandril y se alimenta a la E10773545

máquina de llenado propiamente dicha, donde se limpia el interior del envase así como, dado el caso, se desinfecta y tiene lugar el llenado y cierre del envase acabado así como el modelado de la parte superior del envase.

El fondo del envase plegado presenta, tras el plegado, un grosor que varía por su superficie. El motivo de ello es que durante el plegado se superpone un número diferente de capas del material compuesto plegado en distintas zonas del fondo. Por tanto, en caso de un prensado y sellado de las capas del fondo plegado con una superficie de prensado plana de un dispositivo de prensado, cubriendo la superficie de prensado zonas del fondo de diferente grosor, existe el problema de que diferentes zonas del fondo se prensan y sellan con diferente intensidad, en especial, las capas a menudo se prensan de forma insuficiente en zonas con un menor grosor en comparación con las zonas colindantes.

Para solucionar este problema se conocen dispositivos para el prensado de las capas del fondo del envase que presentan, en determinadas zonas de su superficie empleada para el prensado, elementos de prensado que sobresalen de la superficie. Estos elementos de prensado están dispuestos en la superficie del dispositivo de prensado de modo que, durante el prensado del fondo, están asociados a las zonas del fondo que, en comparación con las zonas de fondo contiguas, presentan un reducido grosor. Los elementos de prensado sirven para prensar de forma suficiente las capas en estas zonas durante la operación de prensado y, con ello, sellarlas.

Se conoce el configurar estos elementos de prensado como nervaduras angulosas. No obstante, en caso de emplear estas nervaduras, en la práctica pueden producirse daños en el fondo del envase. La consecuencia de ello pueden ser fallos de estanqueidad en el fondo. Los elementos de prensado angulosos conducen además a un mayor ensuciamiento del fondo del envase dado que en el perfil de prensado generado en el fondo puede acumularse suciedad con facilidad.

A ello se añade el hecho de que el fondo, debido al plegado, presenta en la zona de la costura longitudinal un mayor grosor que en las zonas circundantes. Esto debe considerarse al configurar la superficie del dispositivo de prensado. Durante el plegado de la costura longitudinal se producen una y otra vez tolerancias en la trayectoria así como en el grosor y la altura de la costura longitudinal. Una compensación de este tipo de tolerancias puede efectuarse parcialmente solo de forma insuficiente con el dispositivo conocido.

También se conoce ya utilizar cojines a presión elásticos para conseguir fuerzas de prensado homogéneas así como para evitar fuerzas de prensado demasiado elevadas, los cuales, por ejemplo, se presionan elásticamente en la zona de las capas que se superponen del envase y, con ello, evitan la aplicación de fuerzas de prensado demasiado elevadas en estas zonas. No obstante, los cantos correspondientes o transiciones escalonadas en la zona de los materiales que han de prensarse conducen, en el caso de los cojines de presión elásticos de este tipo, a un desgaste incrementado de modo que, tanto considerando el frecuente cambio necesario de estos cojines a presión como también teniendo en cuenta la abrasión que se origina por el desgaste, no pudo imponerse el uso de este tipo de dispositivos.

Como estado de la técnica se han dado a conocer los documentos WO98/56570A1, FR2315384A1 y FR1207015A.

El objetivo de la presente invención es construir un dispositivo del tipo indicado al principio de modo que se favorezca una aplicación óptima de fuerzas de prensado así como una prolongada capacidad de uso.

Este objetivo se alcanza según la invención porque el elemento de prensado presenta una consistencia elástica y, al menos en la zona... [Seguir leyendo]

Reivindicaciones:

E10773545

1. Dispositivo para el prensado de al menos una zona de un envase que está hecho, al menos por zonas, de un material compuesto de varias capas, y en el que una herramienta de prensado presenta al menos un 5 elemento de contorno que puede introducirse en un espacio interior del envase y al menos un elemento de prensado dispuesto en el lado de fuera respecto al espacio interior y enfrentado al elemento de contorno, y en el que el elemento de prensado y el elemento de contorno están dispuestos de modo que pueden colocarse relativamente uno respecto al otro, caracterizado porque el elemento de prensado (2) presenta una consistencia elástica y está dotado, al menos en la zona de su extensión dirigida al elemento de contorno (3) , con un dispositivo de refuerzo (15)

flexible.

2. Dispositivo según la reivindicación 1, caracterizado porque el dispositivo de refuerzo (15) está formado por una pluralidad de elementos de refuerzo anulares (16) .

3. Dispositivo según la reivindicación 2, caracterizado porque los elementos de unión en forma de anillo se engranan entre sí, al menos parcialmente.

4. Dispositivo según la reivindicación 2 o 3, caracterizado porque los elementos de refuerzo (16)

presentan una configuración especialmente circular. 20

5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque el dispositivo de refuerzo (15) está hecho, al menos por zonas, de metal.

6. Dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque el dispositivo de refuerzo 25 (15) está dispuesto en la zona de una superficie del elemento de prensado (2) .

7. Dispositivo según una de las reivindicaciones 1 a 6, caracterizado porque el dispositivo de refuerzo (15) está encastrado, al menos por zonas, en el elemento de prensado (2) .

8. Dispositivo según una de las reivindicaciones 1 a 7, caracterizado porque el dispositivo de refuerzo (15) está dispuesto, al menos por zonas, con una separación respecto al elemento de prensado (2) .

9. Dispositivo según una de las reivindicaciones 1 a 8, caracterizado porque la herramienta de prensado (1) está configurada para el sellado de pestañas (9, 10) que se solapan del envase (5) . 35

10. Dispositivo según una de las reivindicaciones 1 a 9, caracterizado porque la herramienta de prensado (1) está configurada para la solicitación de al menos una parte de un fondo (7) del envase (5) .

11. Procedimiento para el prensado de al menos una zona de un envase que está hecho, al menos por

zonas, de un material compuesto de varias capas y en el que para realizar la operación de prensado se introduce al menos un elemento de contorno de una herramienta de prensado en un espacio interior del envase, y en el que para realizar la operación de prensado se utiliza al menos un elemento de prensado dispuesto por fuera respecto al espacio interior y enfrentado al elemento de contorno, así como en el que el elemento de prensado y el elemento de contorno pueden colocarse relativamente uno respecto al otro, caracterizado porque se utiliza un elemento de 45 prensado (2) con una consistencia elástica y porque el elemento de prensado (2) se dota, al menos en la zona de su extensión dirigida al elemento de contorno (3) , con un dispositivo de refuerzo (15) flexible.

Patentes similares o relacionadas:

Dispositivo para producir recipientes, del 24 de Junio de 2020, de Capra, Marco: Dispositivo para producir artículos terminados a partir de un material en forma de banda, pudiendo montarse de manera giratoria en una zona de suministro […]

Procedimiento para la fabricación de pantallas para lámparas y pantalla para lámparas fabricada mediante dicho procedimiento, del 3 de Enero de 2020, de TEIXIDOR CASANOVAS, PEDRO: Procedimiento para la fabricación de pantallas para lámparas y pantalla para lámparas fabricada mediante dicho procedimiento. El procedimiento para […]

Proceso para la fabricación de un recipiente a partir de un material compuesto plano con una capa interna múltiple mediante doblado en caliente, del 11 de Diciembre de 2019, de SIG TECHNOLOGY AG: Un proceso para la producción de un recipiente que rodea un interior comprendiendo las etapas de: a. Provisión de un material compuesto […]

Procedimiento y aparato para plegar y abrir paños, del 4 de Septiembre de 2019, de Better All Round Ltd: Un procedimiento de producción de paños de forma tridimensional a partir de una pieza de material esencialmente plana, que comprende la colocación de […]

Método y aparato para embutir en profundidad una bandeja a partir de un material de lámina, del 7 de Agosto de 2019, de STORA ENSO OYJ: Un método de embutición en profundidad de una bandeja a partir de un material de lámina a base de fibra , comprendiendo el método las […]

Método y aparato para la embutición profunda de una bandeja a partir de un material de lámina, del 31 de Julio de 2019, de STORA ENSO OYJ: Un método de embutición profunda de una bandeja a partir de material de lámina seleccionado de un grupo que consiste en papel, cartoncillo, […]

Método y aparato para la embutición profunda de una bandeja a partir de un material de lámina, del 31 de Julio de 2019, de STORA ENSO OYJ: Un método de embutición profunda de una bandeja a partir de material de lámina seleccionado de un grupo que consiste en papel, cartoncillo, […]

Procedimiento de fabricación de grabado en relieve sincronizado, del 18 de Junio de 2019, de FLOORING TECHNOLOGIES LTD.: Un procedimiento de fabricación de un producto , que comprende: ubicar una hoja empapada con resina que tiene un motivo decorativo sobre una placa […]

Disposición de doblado, máquina de doblado que comprende dicha disposición de doblado y método para doblar utilizando dicha disposición de doblado, del 13 de Febrero de 2019, de Berg Industries AB: Disposición de doblado destinada para el doblado de un flujo continuo de piezas de partida de caja que pasan a través de la disposición de doblado a lo […]

Disposición de doblado, máquina de doblado que comprende dicha disposición de doblado y método para doblar utilizando dicha disposición de doblado, del 13 de Febrero de 2019, de Berg Industries AB: Disposición de doblado destinada para el doblado de un flujo continuo de piezas de partida de caja que pasan a través de la disposición de doblado a lo […]