CATALIZADOR HETEROPOLIÁCIDO SOPORTADO, PROCEDIMIENTO DE OBTENCIÓN Y UTILIZACIÓN.

El objeto de la invención son varios catalizadores heteropoliácidos soportados,

su procedimiento de obtención y su uso como catalizador ácido en procesos de fase heterogénea, en concreto en la producción de dimetil éter a partir de metanol. Al soportar los catalizadores heteropoliácidos en sólidos inorgánicos mediante la técnica de impregnación se consigue que el área de los heteropoliácidos (muy baja en su forma pura) aumente drásticamente y, por tanto, se favorezcan los procesos catalíticos en fase heterogénea. Este proceso de síntesis no es complicado y es fácilmente escalable. Estos catalizadores son extremadamente activos y selectivos en la producción de dimetil éter a temperaturas sensiblemente inferiores a las de los catalizadores usados en el proceso industrial. La producción de dimetil éter tiene un rendimiento de casi el 100% y la desactivación es muy baja.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330225.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: GARCIA FIERRO,JOSE LUIS, ROJAS MUÑOZ,SERGIO, OJEDA PINEDA,Manuel, LADERA GALLARDO,Rosa María.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J23/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Tungsteno.

- B01J27/182 B01J […] › B01J 27/00 Catalizadores que contienen los elementos o compuestos de halógenos, azufre, selenio, teluro, fósforo, o nitrógeno; Catalizadores que comprenden compuestos de carbono. › con silicio.

- C07C41/01 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 41/00 Preparación de éteres; Preparación de compuestos que tienen grupos, grupos o grupos. › Preparación de éteres.

PDF original: ES-2498817_A1.pdf

Fragmento de la descripción:

SECTOR DE LA TECNICA y OBJETO DE LA INVENCION

El objetivo de la invención son varios catalizadores heteropoliácidos soportados, su procedimiento de obtención y su uso como catalizador ácido en procesos de fase 10 heterogénea, en concreto en la producción de dimetil éter a partir de metanol. Al soportar los catalizadores heteropoliácidos en sólidos inorgánicos mediante la técnica de impregnación se consigue que el área de los heteropoliácidos (muy baja en su forma pura) aumente drásticamente y, por tanto, se favorezcan los procesos catalíticos en fase heterogénea. Este proceso de síntesis no es complicado y es fácilmente escalable. Estos catalizadores son 15 extremadamente activos y selectivos en la producción de dimelil éter a temperaturas sensiblemente inferiores a las de los catalizadores usados en el proceso industrial. La producción de dimetil éter tiene un rendimiento de casi el 100% y la desactivación es muy baja.

La presente invención se enmarca dentro del sector químiCO concretamente en el desarrollo de catalizadores para la transformación del gas de síntesis y sus derivados tales como el metanol en otros productos para diferentes aplicaciones. Más específicamente en la producción de dimetil éter con posibles aplicaciones como disolvente, agentes propelentes y de especial significación en el sector de combustibles para aplicaciones estacionarias y de transporte.

ESTADO DE LA TECNICA

Las propiedades ácidas Bmnsted y/o Lewis de materiales tales como las zeolitas, los sílico

alúmino-fosfatos (SAPO) o la alúmina (y-Ab03) son empleadas a nivel industrial para reacciones tales como el reformado de hidrocarburos, la isomerización de olefinas o las reacciones de deshidratación de alcoholes superiores. Un tipo de materiales con propiedades ácidas tipo Bmnsted son los denominados heteropoliácidos (HPA) . Algunos de estos heteropoliácidos puros han sido usados para catalizar reacciones de esterificación,

oxidaciones selectivas, la reacción de Friedel-Crafls y reacciones de isomerización. También

se conoce su actividad para la deshidratación de metanol. Concretamente cabe citar las siguientes reacciones; hidratación de propeno, n-buteno e isobuteno y en la oxidación de metracroleina a ácido metacrílico.

Los heteropoliácidos son materiales ácidos tipo Bmnsted, con una elevada fortaleza ácida comparable a la de HCI04 y CF 3COOH. Estos HPA son polioxometalatos compuestos por elementos de los grupos 5 o 6 de la tabla periódica, principalmente Mo, W o V siendo el heteroátomo más habitual bien P o bien Si. Presentan varias estructuras, entre ellas, la más estable es la tipo Keggin. Generalmente se representan por la fórmula Hs_n[Xn+M120 40] en la que X es el átomo central (ps+, Si4+, A1 3+ o C02+) , n es el estado de oxidación y M es el ion metálico W6+ o Mo6+. Estos polioxoaniones están estabilizados por protones (su número dependerá del estado de oxidación) que estabilizan la unión entre HPA que forman la estructura cristalina.

Los materiales HPA presentan una elevada acidez Bnzmsted lo que les confieren interesantes propiedades catalíticas pero presentan varios problemas asociados a su estructura, acidez y estabilidad. Para empezar su elevada fortaleza ácida les hace desactivarse por la formación de depósitos de carbono. Además su estabilidad térmica es relativamente baja ya que la estructura Keggin se destruye a temperaturas entre 375 -465 oC dependiendo del átomo central. Por último presentan una muy baja área superficial. Con objeto de mejorar algunas de estas propiedades se ha propuesto soportar los HPA en sólidos inorgánicos tales como tamices moleculares, zeolitas, Si02, A120 3, carbón, AIPO y MCM41 .

Los métodos de sin tesis comúnmente utilizados para depositar HPA en los distintos soportes son sintesis térmicas o procesos de impregnación a partir de disoluciones acuosas o alcohólicas del HPA. Así, por ejemplo, en Pizzio (LR. Pizzio, P.G. Vázquez, C.V. Cáceres,

M.N. Blanco, E.N. Alesso, M.R. Torviso, B. Lantaño, G.Y. Moltrasio and J.M. Aguirre "Calkylation reactions catalyzed by silica-supportedKeggin heteropolyacids", Applied Catalysis A: General 287 (2005) pp 1-8) Y Kozhevnikov (I.V. Kozhevnikov, "Friedel-Crafts acylation and related reactions catalyzed by heteropoly acids", Applied Catalysis A: General 256 (2003) ppc3-18) . se soportan varios HPA tipo Keggin en diferentes soportes mediante la técnica de impregnación. En estos casos el área/rendimiento de estos catalizadores no es muy alto y no han sido utilizados para la síntesis del dimétil éter a baja temperatura.

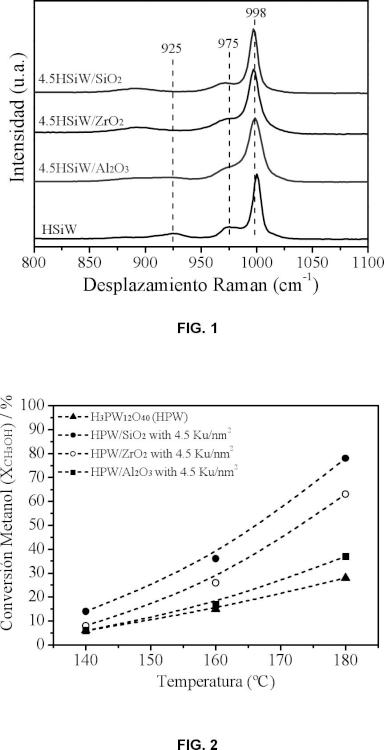

En algunos casos se emplean procesos térmicos posteriores para activar la fase activa del HPA tales como la reducción a temperatura controlada. Si bien la naturaleza de la fase activa del HPA en el proceso de sintesis de DME a partir de metanol no es conocida, se ha comprobado en esta patente que los catalizadores que mejor funcionan son los que mantienen la estructura del HPA original tras ser depositados en los soportes.

La patente US005475178A (a Mobil Oil Corp.) reporta la síntesís de HPA soportados como catalizadores ácidos en reacciones como la isomerización de parafinas y la alquilación de aromáticos. La patente se centra en la síntesis y uso de M41S (entre los cuales se puede encontrar la MCM41) como soporte.

La patente US005300703A reporta la síntesis de alquil fenoles usando catalizadores ácidos basados en HPA con ión central Mo y soportados en sólidos inorgánicos y destaca el uso del TiOz.

La patente US00695613482 (a The Regents of the Uníversity of Californía) reporta el uso de HPA de Mo and V soportados como catalizadores de oxidación de metanol, DME o sus mezclas. Como soportes utiliza Si02 de alta área o ZrOz o sus mezclas. Los catalizadores más activos tienen una monocapa de HPA lo que equivale a 0.7 Ku/nm2• La síntesis de los catalizadores se ha realizado mediante impregnación.

El dimetil éter (DME CH30CH3) es el éter más simple y está siendo considerado en la actualidad como uno de los sustitutos/aditivos más importantes para combustibles fósiles y para sustituir al LPG. Las propiedades físicas del DME son parecidas a las del LPG lo que 25 facilita su manejo. Tiene un índice de cetano 55-60 por lo que es considerado como un posible sustituto del combustible diesel (cetano 50-55) . A nivel industrial sus principales aplicaciones son i) Blend de LPG; ii) sustituto del combustible diesel; iii) combustible en turbinas y iv) intermedio químico en la síntesis de olefinas y gasolinas. La demanda global de DME se estima en unas 3 millones de toneladas métricas por año en 2011 y se espera un crecimiento hasta un valor de 7 millones de toneladas métricas en el 2015.

La síntesis de dimetil éter a nivel industrial pude realizarse a partir de la deshidratación de metanol; proceso tradicional (1) o bien directamente desde gas de síntesis (2) .

CH, OH~ CH, OCH, + H, O (1)

3CO+3H, -7 CH, OCH, + CO, (2)

5 La reacción (1) se lleva a cabo a nivel industrial usando catalizadores ácidos, preferiblemente AI, O, operando a temperaturas de alrededor de 250 oC (proceso Topsoe) . En estas condiciones de trabajo, y dada la elevada exotermicidad de los procesos involucrados además de formarse dimetil éter DME (CH30CH3) se puede formar metano (3) , hidrocarburos y depósitos de coque que desactiven el catalizador

tO 15 2 CH, OH-7 CH, + CO, + 2H, (3) La producción de DME a partir de syngas (2) conlleva el uso de catalizadores bifuncionales generalmente producidos a partir de la mezcla física de dos fases, una fase activa en la producción de metanol a partir de gas de, típicamente conteniendo Cu/ZnO y una fase activa para la deshidratación de metanol, típicamente un catalizador ácido. En este contexto catalizadores basados en mezclas físicas HPA-Cu/ZnO o incluso HPA soportados en Cu/ZnO son activos en la síntesis de DME a partir de gas de sintesis.

20 La patente US005753716A (to Air Products and Chemicals, Inc.) reporta la síntesis de metanol y DME a partir de gas de síntesis usando catalizadores ácidos tipo alúmino-fosfato de acidez moderada para evitar la formación de coque.

25 30 Ciftci (A. Cifti, D. Vari sli, K. C. Tokay, N. Asl Sezgi and T. Dogu "Dimethyl ether, diethyl ether & ethylene from alcohols over tungstophosphoric acid based mesoporous catalysts" Chemical Engineering Journal Volumes 207-208, 1 October 2012, pp 85-93) reporta la síntesis de DME y DEE (dietil eter) a partir de ácido tungstofosforico soportado en MCM-41 de 1000 m2/g de BET area. La preparación de los catalizadores se ha llevado a cabo mediante rutas hidrotermales y calcinación de los materiales secos as 500 oC e impregnación. La síntesis... [Seguir leyendo]

Reivindicaciones:

1. Catalizador heteropoliácido (HPA) soportado en sólidos de alta área de fórmula general:

HmXW120 401YOn en la cual X = P o Si y = Si, ZróAI m=3siX=P m=4siX=Si

n=2siY=SioZr n = 1.5 si Y = Al caracterizado porque: -el % en peso del HPA respecto al conjunto HPA + soporte está comprendido entre 14 y 85

% 2

-la carga superficial de HPA está comprendida entre 0.9 y 9.0 unidades Keggin (Ku) por nmde soporte. -el área superficial SET de los soportes está comprendido entre 39 y 147 m2!g. -el área superficial SET de los catalizadores HPA soportados está comprendida entre 8 y

m'lg. 20

2. Catalizador HPA soportado según la reivindicación 1, caracterizado porque los sólidos de alta área son óxidos inorgánicos que se seleccionan entre Si02, Zr02, y Ab03.

3. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el 25 catalizador es H3PW 12040 soportado sobre Si02con un 75 % en peso de HPAy un área SET

de 46 m'lg.

4. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el catalizador es H3PW12040 soportado sobre Zr02con un 73 % en peso de HPA y un área SET 30 de 23 m'lg.

5. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el catalizador es H3PW120 40 soportado sobre Ab03 con un 46 % en peso de HPA y un área BET de 56 m'lg. 35

6. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el catalizador es H4SíW12040 soportado sobre Si02con un 76 % en peso de HPA y un área BET de 42 m'/g.

7. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el catalizador es H4SiW1204º soportado sobre Zr02 con un 74 % en peso de HPA y un área BET de 27m'/g.

8. Catalizador HPA soportado según las reivindicaciones 1 y 2, caracterizado porque el 10 catalizador es H4SiW1204º soportado sobre Ab03 con un 46 % en peso de HPA y un área BET de 49 m'/g.

9. Procedimiento de obtención de un HPA caracterizado porque comprende las siguientes etapas: 15 a) preparación de una disolución alcohólica del HPA en una proporción pesoHPANolumen de alcohol comprendida entre 0.1 g/mi y 6.0 g/mi,

b) impregnación de la disolución preparada en la etapa anterior sobre el soporte sólido de alta área en una relación de concentraciones de HPNsólido comprendida entre el14 % y el 85 %,

c) envejecimiento del complejo soporte sólido/disolución durante un periodo de tiempo comprendido entre 6 y 24 h a una temperatura entre 20 y 50 oC particularmente a 25'C,

d) recuperación del catalizador sólido por filtración y evaporación de todo el disolvente mediante secado a una temperatura comprendida entre 25 y 100 oC, 25 particularmente 60 oC durante un periodo de tiempo comprendido entre 12 y 24 h.

10. Uso de catalizadores HPA según una cualquiera de las reivindicaciones 1 a 8, para la síntesis de dimetil éter (DME) a partir de metanol.

3.

11. Uso de catalizadores HPA según la reivindicación 10 caracterizado porque comprende las siguientes etapas: a) introducción del catalizador en un reactor de lecho fijo a una concentración comprendida entre 0.075 gcatfgSiC y 0.125 gcatfgSiC, particularmente 0.100 gca1/gSiC.

b) tratamiento térmico del catalizador en N2 a una temperatura comprendida entre 200 y 250 oc durante un periodo de tiempo comprendido entre 0.5 y 2.0 h, particularmente a 220 oc durante 1.0 h.

c) alimentación de un flujo de metanol/N2 precalentado a 120 oC y con una 5 concentración de metanol comprendida entre 10 Y 20 % Y a una velocidad espacial comprendida entre 10000 y 15000 ml/h·gcat. Típicamente 13 % Y 14000 ml/h'gcat

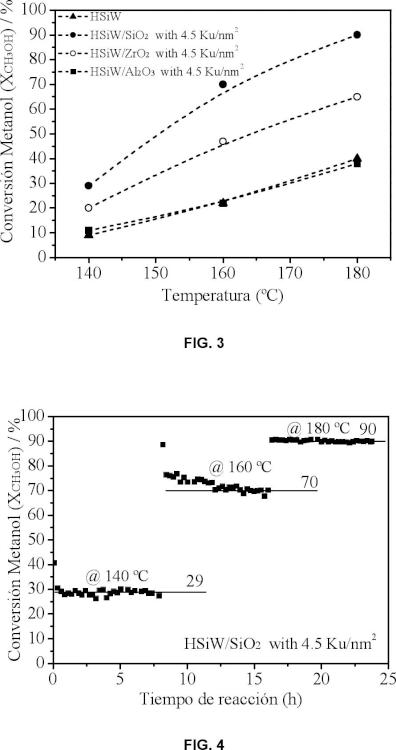

d) desarrollo de la reacción a presión atmosférica y a una temperatura comprendida entre 140 y 200 oC durante un periodo de tiempo comprendido entre 1 y 25 h Y con tiempos de contacto comprendidos entre 0.24 y 0.36 s.g/cm3., obteniéndose valores de conversión de metanol comprendidos entre 20 y 90 %.

12. Uso de catalizadores HPA según la reivindicación 11 , caracterizado porque se emplea H4SiW12040 soportado sobre Si02 con una carga superficial de 4.5 Ku/nm2.

Patentes similares o relacionadas:

Material catalizador y procedimiento para su producción, del 17 de Junio de 2020, de SACHTLEBEN CHEMIE GMBH: Material catalizador a base de TiO2 en forma de partícula con un contenido de óxido de metal, seleccionado de óxido de vanadio y óxido de wolframio, y/o precursores de los […]

Sistema de catalizador y proceso que utiliza el sistema de catalizador, del 8 de Abril de 2020, de SMH Co., Ltd: Sistema catalizador que comprende: (a) al menos una capa de un primer catalizador que comprende un metal activo de deshidrogenación sobre un soporte sólido; (b) al […]

Catalizador para la conversión de una alimentación de hidrocarburos que comprende un compuesto de hidrocarburo saturado en productos olefínicos, del 18 de Marzo de 2020, de SMH Co., Ltd: Catalizador de conversión de hidrocarburos, que comprende: una primera composición que comprende un metal activo de deshidrogenación sobre un soporte […]

Método para la conversión catalítica de cetoácidos e hidrotratamiento para hidrocarburos, del 16 de Octubre de 2019, de NESTE OYJ: Un método para aumentar el peso molecular de cetoácidos, comprendiendo el método las etapas de: a) proporcionar en un reactor una carga de alimentación […]

Método para la conversión catalítica de cetoácidos e hidrotratamiento en hidrocarburos, del 16 de Octubre de 2019, de NESTE OYJ: Un método para aumentar el peso molecular de un cetoácido, comprendiendo el método las etapas de proporcionar en un reactor una materia prima que comprende al menos un […]

Catalizador de deshidrogenación y procedimiento que utiliza el catalizador, del 15 de Mayo de 2019, de SMH Co., Ltd: Catalizador de conversión de hidrocarburos que comprende, i) un catalizador en forma oxidada, que comprende metales M1, M2, M3 y M4, en el que: M1 se selecciona […]

Sistema para la eliminación del material particulado y los compuestos nocivos del gas de escape procedente del motor, del 3 de Abril de 2019, de UMICORE AG & CO. KG: Un sistema para la eliminación de los compuestos orgánicos volátiles, el material particulado y los óxidos de nitrógeno del gas de escape procedente […]

Procedimiento de preparación de acroleína a partir de glicerol o de glicerina, del 5 de Marzo de 2019, de ADISSEO FRANCE S.A.S.: Procedimiento de preparación de acroleína a partir de glicerol, o de glicerina, caracterizado por que se realiza la deshidratación del glicerol o glicerina en presencia de un […]