Aparato magnético monolítico y procedimiento para fabricar dicho aparato magnético monolítico.

Un aparato magnético para el enclavamiento magnético de elementos (P1) de hierro,

que comprende:

- una estructura (11) de soporte formada de material ferromagnético que tiene una anchura (L), longitud (I) yespesor (S) predeterminados;

- lados primero y segundo (12, 13), formados en dicha estructura (11) de soporte en las superficies opuestasmás grandes;

- al menos una pieza (30A) polar que comprende un elemento (60) ferromagnético, al menos un primercolector (60) de pieza polar, un primer núcleo (40) magnético interpuesto entre la parte (50B) inferior de dichoprimer colector (50) de pieza polar y dicho elemento (60) ferromagnético, y una bobina (30) eléctrica paracambiar el estado de magnetización del primer núcleo (40) magnético, en el que dicho al menos un primercolector (50) de pieza polar está adaptado para transmitir al menos un primer flujo (F1) magnético generadopor dicho aparato magnético a dicho primer lado (12); en el que al menos un primer colector (50) de piezapolar está formado en una pieza con dicha estructura (11) de soporte para crear un aparato (10A) magnéticomonolítico caracterizado por que dicha al menos una pieza (30A) polar es sujetada en el interior del espesor(S) de dicha estructura (11) de soporte.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2008/000278.

Solicitante: TECNOMAGNETE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Piazzale Luigi Cadorna 10 Milano ITALIA.

Inventor/es: CARDONE, MICHELE, GIGLIO, ANTONINO, COSMAI,Giovanni, FARANDA,Roberto.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q3/154 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 3/00 Dispositivos que permiten mantener, soportar o posicionar las piezas o las herramientas, pudiendo normalmente ser desmontados estos dispositivos de la máquina (mesas de trabajo u otras piezas, p. ej. platos, que no incorporan de forma habitual los medios para sujetar la pieza B23Q 1/00; control automático de la posición B23Q 15/00; cabezas portaherramientas rotativas para máquinas de tornear B23B 3/24, B23B 3/26; porta-herramientas sin accionamiento B23B 29/00; características generales de las torretas B23B 29/24; herramientas o útiles de banco para fijar, unir, desenganchar o mantener B25B). › Dispositivos estacionarios.

- B25B11/00 B […] › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25B HERRAMIENTAS O UTILLAJE DE BANCO NO PREVISTOS EN OTRO LUGAR, PARA FIJAR, UNIR, DESENGANCHAR O MANTENER. › Portapiezas o dispositivos de posicionar no cubiertos por los grupos B25B 1/00 - B25B 9/00, p. ej. portapiezas magnéticos, portapiezas que utilizan el vacío (para mantener o posicionar las piezas a soldar, soldar sin fusión o cortar por calentamiento localizado B23K 37/04; especialmente adaptados a las máquinas-herramientas B23Q 3/00).

PDF original: ES-2394715_T3.pdf

Fragmento de la descripción:

Aparato magnético monolítico y procedimiento para fabricar dicho aparato magnético monolítico.

La presente invención se refiere a un aparato magnético monolítico y a un procedimiento para fabricar dicho aparato según se define en el preámbulo de la reivindicación 1. Dicho un aparato es conocido a partir del documento de solicitud de patente WO-A-2007/119245.

Tal como se usa en la presente memoria, el aparato magnético término pretende indicar:

− un aparato de imanes permanentes, es decir, un aparato que no requiere ninguna fuente de alimentación cuando se usa para enclavar o para cambiar su estado desde activo a inactivo y vice versa, y está formado de imanes permanentes en una disposición apropiada en el interior del aparato; − un aparato electro-permanente, es decir, un aparato que no requiere ninguna fuente de alimentación cuando se usa para enclavamientos y requiere una fuente de energía cuando está activado y desactivado, y está formado con imanes permanentes reversibles y, si es necesario, con imanes permanentes estáticos en una disposición apropiada en el interior del aparato; − un aparato electromagnético, es decir, un aparato que requiere una fuente de alimentación cuando se usa para enclavar, cuyo núcleo magnético está realizado en material ferromagnético.

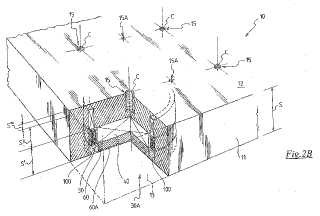

− En la técnica anterior, con referencia también a las Figuras 1A y 1B, el procedimiento para fabricar un aparato 1 de enclavamiento magnético, por ejemplo del tipo electro-permanente de doble imán, incluye una primera etapa en la una carcasa 2 es realizada a partir de un bloque, para formar una parte 2B inferior, con un número "N" de piezas 3A polares dispuestas sobre su superficie 2C interior.

Si no, la carcasa 2 puede ser formada ensamblando entre sí varios componentes con procedimientos bien conocidos por las personas con conocimientos en la materia.

Cada pieza 3A polar (véase la Figura 1B) , en el caso de un aparato electro-permanente de doble imán, comprende al menos:

− un colector 5 de pieza polar, − un núcleo 4 magnético permanente reversible y − una bobina 3 eléctrica (conocida también como solenoide) para cambiar el estado de magnetización del núcleo 4 magnético permanente reversible, que se extiende alrededor del núcleo 4 magnético permanente reversible. Particularmente, a partir de dicha Figura 1B puede observarse que las bobinas 3 eléctricas tienen una configuración para definir un espacio para recibir el imán 4 permanente reversible, tal como un imán del tipo AlNiCo, sobre el cual se coloca el colector 5 de pieza polar.

Además, las piezas 3A polares pueden comprender también uno o más imanes 9 estáticos, por ejemplo realizados en ferrita o NdFeB, también orientados de manera adecuada, que pueden generar un campo magnético permanente adicional para enclavar el elemento P de hierro.

Todavía con referencia a las Figuras 1A y 1B, puede observarse que el colector 5 de pieza polar de cada pieza 3A polar consiste en una pieza ferromagnética, sustancialmente con forma de paralelepípedo, que tiene una planta con forma cuadrada.

Cabe señalar que, tal como se usa en la presente memoria, el término colector 5 de pieza polar pretende indicar un elemento que tiene un lado 5A cuya superficie es magnéticamente neutra cuando el aparato 1 magnético es inactivado y es magnéticamente activa cuando el aparato 1 magnético es desactivado.

De esta manera, en otras palabras, el colector 5 de pieza polar puede tener cuatro de sus seis superficies en las que el campo magnético está orientado en una dirección, la quinta superficie en la que la dirección del campo magnético puede cambiarse a una polaridad que es idéntica u opuesta al campo magnético en las otras cuatro superficies y una sexta superficie 5A, que es:

− magnéticamente neutra cuando el campo magnético generado en la quinta superficie tiene una polaridad opuesta al campo magnético de las otras cuatro superficies (el aparato magnético está inactivo) o − magnéticamente activa cuando el campo magnético generado en la quinta superficie tiene la misma polaridad que el campo magnético de las otras cuatro superficies (el aparato magnético es activado) .

Brevemente, el colector 5 de pieza polar es un elemento diseñado para transmitir el flujo magnético generado por el núcleo 4 magnético permanente reversible a la superficie 5A para formar la superficie 2A de enclavamiento magnético. Deberá observarse que las superficies 5A de los “N” colectores 5 de pieza polar forman conjuntamente la superficie 2A de enclavamiento magnético para enclavar firmemente los elementos P de hierro a mecanizar y/o para otras operaciones.

En otras palabras, cuando el aparato 1 está en el estado activo, las superficies 5A de los "N" colectores 5 de pieza polar se activan para enclavar magnéticamente los elementos P de hierro.

Debería observarse además que el término activar/inactivar, en relación al aparato magnético, pretende indicar la posibilidad de cambiar el estado de magnetización del imán 4 permanente reversible mediante la acción de un campo electromagnético adecuado generado por la bobina 3 eléctrica.

Entonces, el procedimiento incluye la etapa de asociar las piezas 3A polares con la carcasa 2, por ejemplo, por medio de un tornillo 6 recibido en un orificio 7 adecuado, de manera que el conjunto imán 4 reversible por solenoide 3 puede ser enclavado en un paquete.

Particularmente, cada colector 5 de pieza polar, que se sabe que es un elemento separado, es alojado en el interior de la carcasa 2 y es fijado a su parte 2B inferior mediante el tornillo 6.

El tornillo 6 se coloca normalmente en una posición central con relación al colector 5 de pieza polar.

Sin embargo, fijando simplemente el colector 5 de pieza polar a la parte 2B inferior de la carcasa 2, no hay garantía de que el colector de pieza polar mantenga su estabilidad durante el mecanizado de la pieza P de trabajo enclavada.

De hecho, los colectores 5 de piezas polares de cada pieza 3A polar son muy sensibles a las vibraciones producidas durante el mecanizado de la pieza P de trabajo enclavada, lo que causa efectos perjudiciales en términos de precisión y de vida del aparato de enclavamiento magnético.

Además, unas extensiones 14 polares pueden ser asociadas respectivamente con una o más piezas 3A polares, cuando el uso de dichas extensiones es necesario específicamente para el mecanizado de los elementos P de hierro.

El uso de extensiones 14 polares aumenta los esfuerzos mecánicos inducidos sobre los colectores 5 de piezas polares respectivos, porque actúan, en cierta manera, como brazos de palanca y mejoran adicionalmente las vibraciones.

Además, se proporciona también una etapa 10 de llenado, mediante la cual el aparato 1 magnético puede realizarse sustancialmente impermeable a infiltraciones de impurezas y/o de líquidos, y puede rellenarse cualquier hueco.

Un material ejemplar para ser usado para el llenado es la resina 100.

La superficie 2A de enclavamiento, obtenida de esta manera, es coherente pero se forma usando varios tipos diferentes de materiales.

De esta manera, la superficie 2A de enclavamiento está realizada tanto en el material ferromagnético que forma cada colector 5 de pieza polar como en el material de relleno que rodea dicho colector 5 de pieza polar.

Esto resulta en una robustez diferente de la superficie 2A de enclavamiento, debido principalmente al material de relleno (por ejemplo, resina) ; la resina es menos resistente y afecta a la robustez global de la superficie 2A de enclavamiento y establece el límite de los esfuerzos que pueden ejercerse sobre la pieza P de trabajo a mecanizar.

Además, la diferencia entre los coeficientes de expansión térmica de los materiales que forman la superficie 2A de enclavamiento afecta a la calidad y a la precisión del mecanizado de las piezas P de trabajo de hierro conforme cambian la temperatura de funcionamiento del aparato 1 magnético y la temperatura de la superficie 2A de enclavamiento.

Sin embargo, la parte 2B inferior de la carcasa 2 del aparato 1 magnético está formada de un tipo de material, por ejemplo, material ferromagnético.

Esto imparte una mayor robustez a la parte 2B inferior, en comparación con la superficie 2A de enclavamiento, debido a que el material ferromagnético monolítico es más resistente que el conjunto de diferentes materiales que forma la superficie 2A de enclavamiento.

Por lo tanto, la parte 2B inferior de la carcasa 2 tiene una resistencia mayor que la superficie 2A de enclavamiento.

Con el fin de compensar parcialmente la menor... [Seguir leyendo]

Reivindicaciones:

1. Un aparato magnético para el enclavamiento magnético de elementos (P1) de hierro, que comprende: − una estructura (11) de soporte formada de material ferromagnético que tiene una anchura (L) , longitud (I) y espesor (S) predeterminados; − lados primero y segundo (12, 13) , formados en dicha estructura (11) de soporte en las superficies opuestas más grandes; − al menos una pieza (30A) polar que comprende un elemento (60) ferromagnético, al menos un primer colector (60) de pieza polar, un primer núcleo (40) magnético interpuesto entre la parte (50B) inferior de dicho primer colector (50) de pieza polar y dicho elemento (60) ferromagnético, y una bobina (30) eléctrica para cambiar el estado de magnetización del primer núcleo (40) magnético, en el que dicho al menos un primer colector (50) de pieza polar está adaptado para transmitir al menos un primer flujo (F1) magnético generado por dicho aparato magnético a dicho primer lado (12) ; en el que al menos un primer colector (50) de pieza polar está formado en una pieza con dicha estructura (11) de soporte para crear un aparato (10A) magnético monolítico caracterizado por que dicha al menos una pieza (30A) polar es sujetada en el interior del espesor

(S) de dicha estructura (11) de soporte.

2. Aparato magnético según la reivindicación 1, en el que una parte (50A) lateral de cada primer colector (50) de pieza polar forma una parte de dicho primer lado (12) , en el que dicho primer lado (12) es una superficie plana formada en dicho material ferromagnético, de manera que dicho primer lado (12) es una superficie totalmente metálica, en el que cada primer colector (50) de pieza polar está formado en una pieza con dicha estructura (11) de soporte.

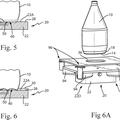

3. Aparato magnético según la reivindicación 1 ó 2, en el que dicha estructura (11) de soporte comprende al menos un rebaje (R) mantenido en el interior del espesor (S) de dicha estructura (11) de soporte.

4. Aparato magnético según la reivindicación 3, en el que dicho rebaje (R) comprende una primera parte que tiene una primera profundidad (S') definida a partir de la superficie de dicho segundo lado (13) y un diámetro (D1) , en el que dicha primera parte de dicho rebaje (R) forma una parte (50B) inferior de dicho primer colector (50) de pieza polar.

5. Aparato magnético según la reivindicación 3 ó 4, en el que dicho rebaje (R) comprende una segunda parte que tiene una segunda profundidad (Ŝ) definida a partir de la superficie de dicho segundo lado (13) y un diámetro exterior igual al diámetro (D1) de la primera parte del rebaje y un diámetro (D2) interior, dicha segunda parte de dicho rebaje

(R) formando la superficie (50C) lateral de dicho primer colector (50) de pieza polar, en el que dicha superficie (50C) lateral se extiende transversal a dicha parte (50A) lateral.

6. Aparato magnético según la reivindicación 5, en el que la segunda profundidad (S) de dicha segunda parte de dicho rebaje (R) es al menos el doble de la diferencia entre el diámetro (D1) de dicha primera parte de dicho rebaje (R) y el diámetro (D2) interior de dicha segunda parte de dicho rebaje (R) .

7. Aparato magnético según las reivindicaciones 1 a 6, en el que en dicha pieza (30A) polar una parte (60A) lateral de dicho elemento (60) ferromagnético forma una parte de dicho segundo lado (13) .

8. Aparato magnético según las reivindicaciones 1 a 7, en el que la pieza (30A) polar comprende segundos núcleos

(90) magnéticos.

9. Aparato magnético según la reivindicación 7, en el que dicha primera parte de dicho rebaje (R) está adaptada para alojar dicho elemento (60) ferromagnético, dicho núcleo (40) magnético y dicha bobina (30) eléctrica para cambiar el estado de magnetización de dicho al menos un primer núcleo (40) magnético.

10. Aparato magnético según la reivindicación 8 ó 9, en el que dicha segunda parte de dicho rebaje (R) está adaptada para alojar dichos segundos núcleos (90) magnéticos.

11. Aparato magnético según la reivindicación 7, en el que dicho elemento (60) ferromagnético es un segundo colector de pieza polar que está diseñado para transmitir dicho al menos un primer flujo (F1) magnético a dicho segundo lado (13) , en el que dicho elemento (60) ferromagnético tiene un diámetro igual al diámetro (D) de dicho primer núcleo (40) magnético y una altura (H2) predeterminada.

12. Aparato magnético según la reivindicación 11, en el que dichas piezas (30a) polares, en al menos un estado operativo de dicho aparato magnético, dicho al menos un primer flujo (F1) magnético define una segunda superficie

de enclavamiento magnético en dicho segundo lado (13) para enclavar magnéticamente los segundos elementos (P2) de hierro, en el que dicho al menos un primer flujo (F1) magnético sale desde dicho segundo lado (13) con una profundidad (T) de campo predeterminada.

13. Aparato magnético según la reivindicación 12, en el que la fuerza magnética requerida para asegurar firmemente dicho segundo elemento (P2) de hierro contra dicha segunda superficie de enclavamiento de dicho segundo lado

(13) es un valor de fuerza de al menos un 15% mayor que la fuerza máxima que dicho aparato magnético puede ejercer sobre la superficie de enclavamiento de dicho primer lado (12) .

14. Aparato magnético según la reivindicación 13, en el que dicha profundidad (T) de campo predeterminada de dicho al menos un primer flujo (F1) magnético que sale desde dicho segundo lado (13) es igual o mayor que la máxima dimensión lineal de dicho segundo colector (60) de pieza polar, en el que dicha profundidad de campo está adaptada para enclavar firmemente dichos segundos elementos (P2) de hierro.

16. Aparato magnético según una cualquiera de las reivindicaciones anteriores en el que las piezas (30A) polares tienen una planta con forma circular.

16. Procedimiento para fabricar un aparato magnético según la reivindicación 1, en el que dicho procedimiento comprende las etapas de: − proporcionar una placa de material ferromagnético que tiene una anchura (L) , longitud (1) y espesor predeterminados, en el que dicha placa define unos lados primero y segundo (12, 13) en las superficies opuestas más grandes, caracterizado por que incluye las etapas adicionales de:

− eliminar de dicha placa (11) de material (11) ferromagnético dicha una cantidad de dicho material ferromagnético, de la superficie de dicho segundo lado (13) para crear al menos un rebaje (R) , en el que dicho rebaje (R) está formado por una primera parte de profundidad (S') y diámetro (D1) predeterminados, en el que dicha primera parte de dicho rebaje (R) forma una parte (50B) inferior de un primer colector (50) de pieza polar, − eliminar de dicha placa de material ferromagnético una cantidad adicional de dicho material ferromagnético para formar una segunda parte de dicho rebaje (R) , en el que dicha segunda parte de dicho rebaje (R) forma la superficie (50C) lateral de dicho primer colector (50) de pieza polar, − de manera que dicha primera pieza (50) polar está formada de una pieza con dicha estructura (11) de soporte.

17. Procedimiento para fabricar un aparato magnético según la reivindicación 16, en el que dicha segunda parte de dicho rebaje (R) forma una parte (50C) lateral que se extiende transversalmente a dicha parte (50A) lateral y en el que dicha segunda parte de dicho rebaje (R) comprende:

− un diámetro exterior igual al diámetro (D1) de dicha primera parte y un diámetro (D2) interior y − una profundidad (Ŝ) definida a partir de la superficie de dicho segundo lado (13) , en el que dicha profundidad (Ŝ) es al menos el doble de la diferencia entre el diámetro exterior igual al diámetro (D1) de dicha primera parte y el diámetro interior de dicha segunda parte del rebaje (R) .

18. Procedimiento para fabricar un aparato magnético según la reivindicación 16, que incluye las etapas adicionales

de: − proporcionar un primer núcleo (40) magnético; − proporcionar una bobina (30) eléctrica; − proporcionar un elemento (60) ferromagnético en el que una parte (60A) lateral de dicho elemento (60) ferromagnético define una parte de dicho segundo lado (13) ; − alojar dicho primer núcleo (40) magnético y dicha bobina (30) eléctrica, con esta última rodeando dicho primer núcleo (40) magnético, en dicha primera parte de dicho rebaje (R) , entre la parte (50B) inferior de dicho primer colector (50) y dicho elemento (60) ferromagnético.

19. Procedimiento para fabricar un aparato magnético según la reivindicación 17, que incluye las etapas adicionales

de: − proporcionar un segundo núcleo (90) magnético; − alojar dicho segundo núcleo (90) magnético en dicha segunda parte de dicho rebaje (R) .

20. Procedimiento según la reivindicación 18, que incluye la etapa adicional de llenar los huecos mediante moldeo de resina (100) .

Patentes similares o relacionadas:

Soporte de vacío con junta de falda extensible, del 29 de Julio de 2020, de THE PROCTER & GAMBLE COMPANY: Un soporte de vacío que tiene una superficie de retención para soportar un artículo contra dicha superficie de retención mediante vacío, […]

Soporte de vacío con junta de falda extensible, del 29 de Julio de 2020, de THE PROCTER & GAMBLE COMPANY: Un soporte de vacío que tiene una superficie de retención para soportar un artículo contra dicha superficie de retención mediante vacío, […]

Dispositivo de mantenimiento para una estación de trabajo de una máquina de conformado, del 15 de Julio de 2020, de BOBST MEX SA: Máquina de conformado que comprende una estación de trabajo que incluye un dispositivo de mantenimiento de un elemento en forma […]

Dispositivo de ajuste del travesaño, travesaño y método de fabricación de una pala del rotor para una planta de energía eólica, del 8 de Abril de 2020, de Senvion Deutschland GmbH: Estructura para alinear un travesaño para una pala del rotor de una planta de energía eólica y un dispositivo de ajuste del travesaño para el travesaño […]

Dispositivo auxiliar de chapistería, del 23 de Marzo de 2020, de GALINDO HUERTA, David: 1. Dispositivo auxiliar de chapistería, para asegurar la posición relativa de los signos que forman una indicación a posicionar sobre la chapa o cualquier elemento del […]

Aparato y método de instalación de parabrisas, del 12 de Febrero de 2020, de Belron International Limited: Aparato para su uso en el manejo de parabrisas para su instalación en un vehículo, comprendiendo el aparato: un conjunto de ancla de parabrisas […]

Mesa de vacío para máquinas de corte, del 20 de Enero de 2020, de OPEN MIND VENTURES, S.L.U: La mesa de vacío para máquinas de corte comprende una superficie de corte formada por una pluralidad de cepillos , estando dichos […]

DISPOSITIVO Y PROCEDIMIENTO DE SUJECIÓN PARA SUJETAR PIEZAS DE MATERIAL NO FÉRRICO, del 9 de Enero de 2020, de CARRERO RODRIGUEZ, Oscar: Dispositivo y procedimiento de sujeción para sujetar piezas de material no férrico, que comprende, una cámara estanca a gases que comprende […]

Ventosa con faldón separable, del 4 de Diciembre de 2019, de VTEC Co. Ltd: Ventosa con faldón separable que comprende: un cuerpo hueco (11, 31, 41 o 51) que tiene un conducto formado verticalmente a través de él, una protuberancia anular […]