Procedimiento de tratamiento mejorado para la producción de una chapa de acero amorfo nanométrico/casi nanométrico.

Una chapa de aleación de hierro que comprende:

fases α

-Fe, γ-Fe y de borocarburos complejos;

en la que dicha aleación

- tiene un punto de fusión en el intervalo de 960 a 1500°C,

- tiene una velocidad crítica de enfriamiento para la formación de vidrio metálico inferior a 105 K/s,

- comprende un 50% o más en volumen de unidades estructurales en el intervalo de aproximadamente 150 nm a 1000 nm,

- tiene una dureza HV 300 de 100 kg/mm2 a 3.000 kg/mm2,

- tiene una resistencia a la tracción en el intervalo de 0,69 GPa a 6,56 GPa,

- tiene un alargamiento por tracción a temperatura ambiente en el intervalo del 1 al 40%,

en la que dicha chapa tiene un grosor de 0,1 mm a 30 mm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/081810.

Solicitante: The Nanosteel Company, Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 272 West Exchange Street, Suite 300 Providence, RI 02903 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BRANAGAN,DANIEL JAMES, BUFFA,JOSEPH, BREITSAMETER,MICHAEL, PARATORE,DAVID.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C38/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

PDF original: ES-2540206_T3.pdf

Fragmento de la descripción:

Procedimiento de tratamiento mejorado para la producción de una chapa de acero amorfo nanométrico/casi nanométrico Campo de la invención La presente invención versa sobre un procedimiento para producir acero amorfo nanométrico o casi nanométrico a partir de aleaciones formadoras de vidrio, pudiendo tener las aleaciones una microestructura medida en angstroms o casi nanométrica. Las aleaciones pueden tener la forma de una chapa, una plancha o una banda.

Antecedentes Desde que Sir Henr y Bessemer se adelantó patentando el procedimiento de rodillos gemelos para la producción de chapa de acero directamente a partir de una sustancia líquida fundida hace más de 150 años, se han desarrollado varios procedimientos alternativos de producción de acero. Hasta la década de 1950, la producción de desbaste plano a partir de lingotes era la práctica estándar, en la cual se vertía acero en moldes o recipientes de transporte estacionarios. A partir de finales de la década de 1950, se desarrolló la colada de desbaste convencional por colada continua como nueva ruta para mejorar el rendimiento, la calidad y la productividad en la producción de acero. Se usa para producir palanquillas, tochos o planchones semiacabados para su laminación posterior en laminadores de acabado. En 1989 se desarrolló otro proceso de fabricación del acero denominado colada de desbastes finos, que fue implementada por vez primera por Nucor Steel. El proceso ha permitido la producción de planchones de acero que son normalmente más delgados que los producidos por la colada continua. Además, se ha dicho del proceso que es uno de los dos desarrollos más importantes del siglo XX. En 1998 Nucor Steel desarrolló el proceso de colada continua de bandas de rodillos gemelos (es decir, Castrip®) . En el proceso de colada de bandas, se vierte acero fundido formando una chapa lisa en una etapa con el grosor deseado sin la necesidad de costosas operaciones subsiguientes de laminado. Esto se logra dirigiendo el acero líquido mediante toberas que están orientadas entre los espacios libres entre los dos rodillos de colada de aleación de cobre en rotación.

Las aleaciones convencionales de acero solidifican por lo que se puede denominar rutas convencionales de transformación de líquido a sólido. Por esta ruta, puede lograrse generalmente una pequeña cantidad de subenfriamiento líquido antes de la nucleación, resultando en la formación de una estructura tosca, debido a la rápida difusión a temperaturas elevadas. El crecimiento de los correspondientes cristales ocurre en una masa fundida líquida supercalentada, resultando en modos convencionales de crecimiento, tales como el crecimiento dendrítico o celular. Aunque, teóricamente, cualquier elemento metálico o aleación puede formar vidrio, los aceros convencionales pueden no formar vidrio en condiciones normales de solidificación, ya que las velocidades críticas de enfriamiento para la formación de vidrio metálico de los aceros convencionales pueden ser sumamente elevadas y generalmente en el intervalo de 106 a 109 K/s.

De tal forma, los procesos convencionales de obtención de acero están diseñados para cubrir los retos de la solidificación de aleaciones de acero existentes, pero no están diseñados para los retos y los obstáculos técnicos particulares en la solidificación de aceros formadores de vidrio. Por ejemplo, el proceso de rodillos gemelos puede funcionar bien para el acero al carbono convencional no aleado. Esto puede ser porque el objetivo fundamental es solidificar el material mientras el material atraviesa los rodillos; maximizar la cantidad total de eliminación del calor puede que sea únicamente un objetivo menor o secundario. Dado que las aleaciones convencionales de acero pueden experimentar un enfriamiento de unas decenas de grados suficiente para solidificar la masa fundida, no hay que eliminar mucho calor antes de que ocurra la solidificación.

Sin embargo, en sistemas formadores de vidrio, para evitar la cristalización, el subenfriamiento puede bajar del punto de fusión a la temperatura ambiente. También debería apreciarse que un grado suficiente de subenfriamiento puede bajar del punto de fusión a la temperatura de transición vítrea (Tg) , dado que por debajo de la temperatura ficticia de transición vítrea la difusión puede ser tan lenta que la cinética efectiva permita una independencia casi total de la velocidad de enfriamiento. Así, según se ha expuesto más arriba, el subenfriamiento total necesario en los aceros convencionales puede ser generalmente 50°C, pero para aceros formadores de vidrio el subenfriamiento total puede ser mucho mayor, y puede normalmente estar en el intervalo de 500°C a 1000°C, dependiendo de la química de la aleación. Tal subenfriamiento ha limitado el grosor máximo de las estructuras amorías obtenibles. En particular, a medida que las estructuras amorías solidifican, pueden tender a tener baja conductividad térmica, lo que obstaculiza la extracción de energía térmica del interior de la estructura. Así, el comportamiento de solidificación en aleaciones metálicas formadoras de vidrio puede ser significativamente diferente del que se halla en la solidificación de los metales convencionales.

El documento US 2006/0180252 versa sobre la adición de niobio a aleaciones a base de hierro formadoras de vidrio y a vidrios a base de hierro que contienen Cr-Mo-W. Más en particular, la presente invención versa sobre el cambio de naturaleza de la cristalización resultante en la formación de vidrio, que puede seguir estable a temperaturas mucho más elevadas, aumentando la capacidad de formación de vidrio y aumentando la dureza desvitrificada de la estructura nanocompuesta.

El documento US 2005/0252586 da a conocer una chapa de acero nanocristalino y un procedimiento de fabricación de una chapa de acero nanocristalino, que puede ser producida suministrando una aleación metálica líquida formadora de vidrio a rodillos de colada en rotación inversa. La aleación líquida puede formar capas parcialmente solidificadas en cada uno de los rodillos de colada. El procedimiento de rodillos gemelos de colada puede proporcionar una velocidad de enfriamiento suficientemente elevada durante la solidificación de la aleación como para crear una microestructura nanocristalina.

Sumario La presente invención versa sobre una chapa de aleación de hierro que comprende:

fases -Fe, -Fe y de borocarburos complejos; 10 en la que dicha aleación tiene un punto de fusión en el intervalo de 960 a 1500°C, tiene una velocidad crítica de enfriamiento para la formación de vidrio metálico inferior a 105 K/s, comprende un 50% o más en volumen de unidades estructurales en el intervalo de aproximadamente 150 nm a 1000 nm, tiene una dureza HV 300 de 100 kg/mm2 a 3.000 kg/mm2, tiene una resistencia a la tracción en el intervalo de 0, 69 GPa a 6, 56 GPa, tiene un alargamiento por tracción a temperatura ambiente en el intervalo del 1 al 40%, teniendo dicha chapa un grosor de 0, 1 mm a 30 mm.

Además, la presente invención versa sobre un procedimiento de producción de una chapa de aleación de hierro 20 según se define más arriba que comprende:

fundir una aleación de hierro, teniendo dicha aleación de hierro un punto de fusión en el intervalo de 960 a 1500°C, una velocidad crítica de enfriamiento para la formación de vidrio metálico inferior a 105 K/s; y enfriar dicho fundido de aleación de hierro dando una chapa con un grosor de 0, 1 mm a 30 mm, enfriándose dicha chapa a una velocidad suficiente para producir un 50% o más en volumen de unidades estructurales que comprenden unidades estructurales en el intervalo de aproximadamente 150 nm a 1000 nm.

Breve descripción de los dibujos Las características y las ventajas de la presente invención anteriormente mencionadas, y otras, y la manera de lograrlas, se harán más evidentes y la invención se entenderá mejor con referencia a la siguiente descripción de 30 realizaciones de la invención tomada junto con los dibujos adjuntos, en los que:

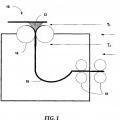

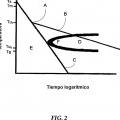

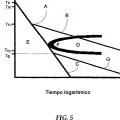

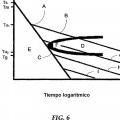

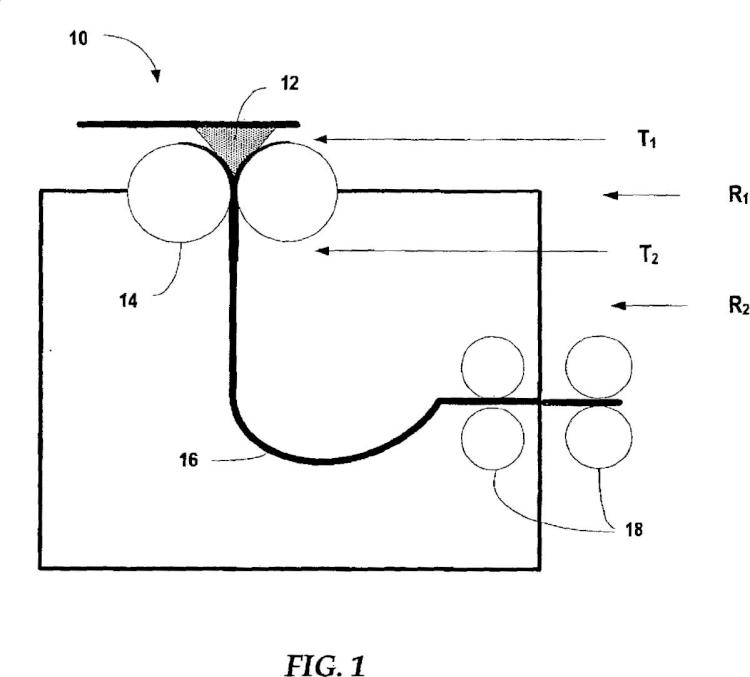

la FIG. 1 ilustra un diagrama esquemático de un proceso ejemplar de colada en rodillos gemelos; la FIG. 2 ilustra un diagrama modelo de transformación por enfriamiento continuo (TEC) que muestra el efecto del enfriamiento en dos etapas en la formación de vidrio metálico para el proceso de colada en rodillos gemelos;

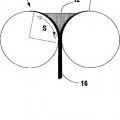

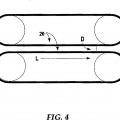

la FIG. 3 ilustra un diagrama esquemático de un proceso ejemplar de colada en rodillos gemelos; la FIG. 4 ilustra un diagrama esquemático de un proceso ejemplar de colada en cintas gemelas; la FIG. 5 ilustra un diagrama modelo de TEC que muestra los efectos del enfriamiento en dos etapas como una función de la solidificación de una masa fundida líquida en una máquina de colada de rodillos gemelos... [Seguir leyendo]

Reivindicaciones:

1. Una chapa de aleación de hierro que comprende:

fases -Fe, -Fe y de borocarburos complejos; en la que dicha aleación tiene un punto de fusión en el intervalo de 960 a 1500°C, tiene una velocidad crítica de enfriamiento para la formación de vidrio metálico inferior a 105 K/s, comprende un 50% o más en volumen de unidades estructurales en el intervalo de aproximadamente 150 nm a 1000 nm, tiene una dureza HV 300 de 100 kg/mm2 a 3.000 kg/mm2, 10 tiene una resistencia a la tracción en el intervalo de 0, 69 GPa a 6, 56 GPa, tiene un alargamiento por tracción a temperatura ambiente en el intervalo del 1 al 40%, en la que dicha chapa tiene un grosor de 0, 1 mm a 30 mm.

2. La chapa de aleación de hierro de la reivindicación 1 en la que dicha aleación de hierro comprende, además, boruro complejo o carburo complejo.

3. Un procedimiento de producción de una chapa de aleación de hierro según cualquiera de las reivindicaciones 1 a 2 que comprende:

fundir una aleación de hierro, en la que dicha aleación de hierro tiene un punto de fusión en el intervalo de 960 a 1500°C, una velocidad crítica de enfriamiento para la formación de vidrio metálico inferior a 105 K/s; y enfriar dicho fundido de aleación de hierro dando una chapa con un grosor de 0, 1 mm a 30 mm, en el que dicha chapa es enfriada a una velocidad suficiente para producir un 50% o más en volumen de unidades estructurales en el intervalo de aproximadamente 150 nm a 1000 nm.

4. El procedimiento de la reivindicación 3 que comprende, además, la etapa de desvitrificar dicha chapa de aleación de hierro.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable ferrítico-austenítico de excelente resistencia a la corrosión y trabajabilidad, del 1 de Julio de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Un acero inoxidable ferrítico-austenítico de excelente trabajabilidad, caracterizado por que consiste en, en % en masa, C: 0,002 a 0,1%, Si: 0,05 a 2%, Mn: […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]