Columna flash mejorada y procedimiento para regenerar aceite mineral usado.

Columna flash mejorada y procedimiento para regenerar aceite mineral usado.

El procedimiento se divide en seis etapas: Deshidratación, pretratamiento, extracción de glicoles y otros hidrocarburos, extracción de spindle oil, destilación de aceite base lubricante ligero y medio, y destilación de aceite pesado.

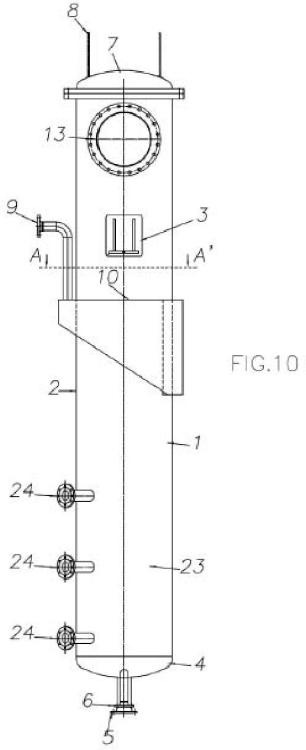

Las etapas de destilación se llevan a cabo mediante la incorporación de la columna flash mejorada de la invención (1), con una precámara ciclónica de evaporación (10) descendente cuya sección aumenta progresivamente, y un separador ciclónico (14) en la salida.

Este novedoso diseño de columna de destilación, sin reflujo, permite trabajar con altos vacíos, hasta 0,5 mbar, y consecuentemente con temperaturas del producto a destilar sensiblemente menores que los equipos de destilación actuales. La ausencia de reflujo y de elementos de contacto en el interior de la columna, permite pretratar el aceite usado con una solución básica en cantidad suficiente para obtener aceites base destilados que no requieren tratamiento final.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330424.

Solicitante: KAY & ROBER INGENIEROS, S.L.

Nacionalidad solicitante: España.

Inventor/es: VILAPLANA PÉREZ,Ricardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D3/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 3/00 Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción. › Destilación por evaporación brusca (flash).

- C10M175/02 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10M COMPOSICIONES LUBRICANTES (composiciones para la perforación de pozos C09K 8/02 ); UTILIZACION DE SUSTANCIAS, YA SEA SOLAS, O COMO INGREDIENTES LUBRICANTES EN UNA COMPOSICION LUBRICANTE (agentes de desmoldeo, es decir, de separación, para metales B22C 3/00, para materias plásticas o para sustancias en estado plástico, en general B29C 33/56, para el vidrio C03B 40/02; lubricantes para textiles D06M 11/00, D06M 13/00, D06M 15/00; aceites de inmersión para microscopia G02B 21/33). › C10M 175/00 Tratamiento de lubricantes usados para recuperar los productos útiles. › Lubricantes a base de aceites minerales.

Fragmento de la descripción:

COLUMNA FLASH MEJORADA Y PROCEDIMIENTO PARA REGENERAR ACEITE

MINERAL USADO

Objeto y campo

La presente invención, se refiere a un procedimiento y equipos para regenerar aceite mineral usado, de forma sencilla, económica y eficaz.

Su campo de aplicación es el de la recuperación y regeneración de aceites minerales usados (industriales y de automoción). Más específicamente, al tratamiento que permite quitar los contaminantes del aceite mineral usado y producir aceite base regenerado para la formulación de nuevos lubricantes y productos industriales.

La presente invención, también se refiere en general a la destilación de aceites lubricantes usados, petróleo crudo y mezclas de hidrocarburos. Más específicamente, a la destilación de aceites usados para su recuperación como aceite base o combustible.

Antecedentes de la invención

Los aceites lubricantes nuevos contienen aproximadamente un 85 % de aceite base y un 15 % de aditivos de composición variada, dependiendo de la aplicación a la que vayan a ser destinados.

Durante su utilización los aceites sufren dos tipos de alteraciones, por un lado la concentración y variación de los aditivos que acompañan al mismo y por otro lado, el propio proceso, el combustible, el medio ambiente, añaden agua, sedimentos, productos oxidados, etc.

Un aceite usado de motor presenta a grandes rasgos la siguiente composición cualitativa:

Hidrocarburos de tres tipos o procedencias: Ligeros procedentes de contaminación por gasolina, gasóleos procedentes de aquellos motores que utilizan este carburante y aceite base.

Agua procedente de la combustión o contaminación.

Sedimentos que estarán formados por: Metales de desgaste de partes móviles de motor o equipos lubricados, inquemados procedentes de los combustibles y polvo.

Presentan además un contenido variable de una serie de elementos metálicos y no metálicos que proceden de los aditivos que se incorporan al aceite inicialmente y otros adicionados de forma artificial o accidental.

El aceite base de los lubricantes usados no se desgasta. Las cadenas de hidrocarburos parafínicos, nafténicos y aromáticos de las que está compuesto el aceite base de los lubricantes, permanecen inalterables durante la vida útil del lubricante. El proceso de regeneración quita los aditivos, la suciedad y los contaminantes, dejando un aceite base lubricante de las mismas características que los obtenidos por refino del crudo de petróleo.

Cada año, se comercializan en el mundo unos 40 millones de toneladas de aceites lubricantes. Estos lubricantes, una vez que llegan al final de su vida útil, tienen que ser sustituidos, generando todo los años millones de toneladas de aceites minerales usados.

En la actualidad, la mayor parte de este residuo peligroso es valorizado energéticamente en calderas y hornos industriales. Una parte importante de este tipo de instalaciones no cumple con las restricciones medioambientales en cuanto a emisiones se refiere, trasladando los contaminantes del aceite usado al medioambiente.

Aunque la Regeneración de los aceites minerales usados es el tratamiento prioritario en la Unión Europea, en la mayoría de los países desarrollados y en vías de desarrollo no lo es. Por lo que, son aspectos básicamente económicos los que establecen el tipo de gestión principal del aceite usado, combustión versus regeneración. Tan solo un pequeño porcentaje del aceite lubricante usado producido se regenera en el mundo.

Los primeros datos sobre la regeneración de los aceites usados datan de principios de 1900 en Europa, donde la escasa producción de petróleo y los altos costes de importación del mismo empujaron a la recuperación de los aceites.

Durante la segunda Guerra mundial el sector vivió un auge debido a la escasez de suministro de aceite base. Los procesos de regeneración utilizados hasta finales de los años 70 empleaban ácido sulfúrico y tierras decolorantes para quitar los contaminantes del aceite usado, generando grandes cantidades de residuos ácidos altamente tóxicos. El endurecimiento de las legislaciones medioambientales en países industrializados, ha llevado al tratamiento con ácido al declive.

Para resolver los problemas citados, y por las mismas fechas, se desarrollan diversos procesos de regeneración basados en una o varias destilaciones fraccionadas. Así, el documento US 3,173,859 propone una primera destilación inicial y una segunda destilación final separadas por un tratamiento intermedio, mientras que el documento US 3,879,282 describe un proceso que utiliza una destilación en columna flash convencional precedida de un pretratamiento con una base fuerte, y seguida de un tratamiento final para obtener las características deseadas de los distintos productos. Este último documento constituye el inicio de una linea de desarrollo que conduce hasta la presente invención.

En la actualidad la industria de la regeneración, utiliza distintos procesos en los que se alternan operaciones básicas como la deshidratación y la destilación con etapas de pretratamiento y acabado.

Pretratamiento

El pretratamiento común en los procesos de regeneración de aceites usados consiste en la decantación de agua y filtrado. Algunos procesos incorporan además, la neutralización del aceite con una base fuerte y/o la extracción de los contaminantes con propano líquido.

La adición de una base fuerte al aceite es un método sencillo, económico y eficaz para pretratar el aceite usado, previo a las operaciones de destilación. En la mayoría de los procesos se incorpora la base al aceite antes de ser sometido a la deshidratación, con lo que se diluye la base y proporcionalmente los efectos buscados del pretratamiento. El tiempo de reacción de la mezcla y la temperatura, tampoco son en la mayoría de los casos los adecuados. Por otro lado, los procesos que actualmente utilizan el pretratamiento con álkali, incorporan cantidades insuficientes para provocar las reacciones deseadas. De todos los contaminantes del aceite usado, los productos de la degradación oxidativa suponen la porción más grande. Por ello el grado de refino de un aceite base regenerado, se mide en función del porcentaje de compuestos oxigenados presente en el mismo. Para eliminar la totalidad de los compuestos oxigenados de un aceite usado tipo, es necesario adicionar una cantidad 13 veces superior a la necesaria para neutralizar los compuestos ácidos que se encuentran en el aceite usado. Aunque en las patentes que describen procesos de

regeneración en los que se incorpora el pretratamiento con una solución básica al 50%, las cantidades que se establecen varían entre un 0,2% y un 10%, la realidad operacional de las plantas actuales que utilizan dicho pretratamiento, es que emplean cantidades inferiores al 3%. El motivo es que la formación de sales metálicas, producto de las reacciones del álkali con los contaminantes del aceite, produce un aumento de viscosidad proporcional a la cantidad de base adicionada, lo que provoca obstrucciones y ensuciamientos adicionales en las estructuras internas y circuitos de reflujo de los evaporadores y columnas de destilación empleados actualmente.

Las patentes US N° 6.398.948 B1, US N° 7.267.760 y EP 1 171 554 B1, describen un método para quitar los contaminantes del aceite usado, empleando un catalizador de transferencia de fase para facilitar la transferencia de una base orgánica o inorgánica al substrato del aceite. En concreto el catalizador preferido en la aplicación de dicha patente es el glicol. Es conocido que los catalizadores de transferencia de fase pueden ser usados para acelerar la tasa de reacciones entre dos especies químicas que están inicialmente presentes en diferentes fases. En el caso de las reacciones entre una solución básica y el aceite usado, son más determinantes otras variables como el tiempo de contacto, la homogeneidad de la mezcla y la temperatura de la misma. Si estas variables se establecen correctamente, no se hace necesario la adición de un catalizador en el pretratamiento del aceite con una solución básica. En cualquier caso, los aceites lubricantes usados de los que se abastecen las plantas de regeneración, incorporan de media un 3 % de glicoles, debido por un lado a la contaminación del aceite con el líquido refrigerante del motor y por otro a los componentes utilizados en la fabricación de los aceites sintéticos (en la actualidad la comercialización de los aceites sintéticos supone un 10% del total de ventas de lubricantes). Esta cantidad sería más que suficiente para acelerar, en caso necesario, las reacciones de la solución básica con el aceite. Por lo tanto, si se establece un tiempo de reacción mínimo en un reactor...

Reivindicaciones:

1. Columna flash mejorada (1) para la destilación de aceites usados, petróleos y mezclas de hidrocarburos, caracterizada por comprender;

un cuerpo cilíndrico vertical (2), que termina inferiormente en un fondo toriesférico tipo klopper (4) en el que se dispone una tubuladura de salida (5) para el producto de fondo,

una tapa superior (7) para las tareas de inspección y limpieza,

una tubuladura lateral (13), embridada en la parte superior de la columna (1), para la salida de los vapores,

una tubuladura de entrada de producto (9) a la columna (1), unida a una precámara ciclónica de evaporación (10), descendente, cuya sección aumenta de forma progresiva conforme el líquido se desplaza a lo largo de ella, dispuesta a suficiente distancia sobre el fondo toriesférico tipo klopper (4) para configurar un volumen extra (23),

una capa aislante (22) que recubre el conjunto.

2. Columna flash mejorada (1) para la destilación de aceites usados, petróleos y mezclas de hidrocarburos, de acuerdo con la reivindicación 1, caracterizada por comprender, conectado a la tubuladura lateral (13), un ciclón externo (14), recubierto de una capa aislante (22), para la separación de las gotas de liquido que pudiera arrastrar el vapor, retornando por gravedad el líquido recolectado en el ciclón (14) a la columna (1) por debajo de la precámara ciclónica de evaporación (10).

3. Columna flash mejorada (1) para la destilación de aceites usados, petróleos y mezclas de hidrocarburos, de acuerdo con la reivindicación 2, caracterizada por que el ciclón externo (14) incorpora para salida de vapores una tubuladura central (16).

4. Columna flash mejorada (1) para la destilación de aceites usados, petróleos y mezclas de hidrocarburos, de acuerdo con la reivindicación 1, caracterizada por que en el interior de la columna (1), y entre la precámara ciclónica de evaporación (10) y la tubuladura lateral (13) de salida, se dispone un separador de impacto extraíble (12), con placas desviadoras en zigzag.

5. Columna flash mejorada (1) para la destilación de aceites usados, petróleos y mezclas de hidrocarburos, de acuerdo con las reivindicaciónes anteriores, caracterizada por que la capa de aislante (22) es de lana de roca, recubierta en su exterior con chapa de aluminio.

6. Procedimiento para regenerar aceite mineral usado, caracterizado por comprender las siguientes etapas:

a) Deshidratación,

b) Pretratamiento químico,

c) Extracción de glicoles y otros hidrocarburos,

d) Extracción de spindle oil,

e) Destilación de base ligera y media, en una columna flash mejorada (1) de acuerdo con las reivindicaciones 1 y 2, a una presión de 0,5 a 5 mbar y una temperatura entre 290 y 305°C.

f) Destilación de base pesada, en una columna flash mejorada (1) de acuerdo con las reivindicaciones 1 y 2, a una presión de 0,5 a 5 mbar y una temperatura entre 310 y 320°C.

7. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, en el que el calentamiento de la corriente de alimentación de la columna flash mejorada (1) se lleva a cabo mediante la mezcla con una corriente de recirculación, con más caudal que la corriente de alimentación, la cual es aspirada por una bomba del fondo de la columna y calentada en un intercambiador de calor con una velocidad de paso alta.

8. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, caracterizado por que la etapa a) de deshidratación comprende evaporar el agua y los vapores ligeros de aceite en una columna flash mejorada (1), de acuerdo con las reivindicaciones 1 y 4, a presión atmosférica y una temperatura entre 140 y 150°C.

9. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, caracterizado por que la etapa b) de pretratamiento químico comprende adicionar al aceite usado deshidratado una base orgánica o inorgánica, en una proporción entre un 1% y un 15% en peso del aceite usado, y mezclar de forma homogénea el aceite y la base en un recipiente con sistema de agitación a una temperatura entre 80°C y 90°C durante un tiempo entre 30 y 90 minutos.

10. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 9, caracterizado por que la base utilizada es una solución de hidróxido potásico al 50%.

11. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, caracterizado por que la etapa c) de extracción de glicoles y otros hidrocarburos comprende su evaporación en una columna flash mejorada (1), de acuerdo con las reivindicaciones 1 y 4, a una presion entre 400 y 600 mbar y una temperatura entre 190 y 220°C.

12. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, caracterizado por que la etapa d) de extracción de spindle oil comprende su evaporación en una columna flash mejorada (1), de acuerdo con las reivindicaciones 1 y 4, a una presión entre 20 y 60 mbar y a una temperatura entre 250 y 275°C.

13. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 6, caracterizado por que los vapores destilados en las etapas e) y f) condensan en al menos un condensador de superficie.

14. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 13, caracterizado por que los vapores no condensados en los condensadores de superficie, se hacen pasar a contracorriente en un condensador de mezcla con una corriente de hidrocarburos de peso molecular bajo o medio.

15. Procedimiento para regenerar aceite mineral usado, de acuerdo con la reivindicación 14, caracterizado por que el hidrocarburo de peso molecular bajo o medio utilizado es el spindle oil obtenido en la etapa d) del procedimiento.

Patentes similares o relacionadas:

Proceso de purificación de fluidos de procesamiento, del 12 de Febrero de 2020, de Chem Group, Inc: Un proceso para purificar un fluido de procesamiento que comprende: la introducción de una corriente de alimentación que comprende un […]

Procedimiento para la conversión de plásticos en combustible, del 18 de Septiembre de 2019, de SUEZ Groupe: Procedimiento para el craqueo térmico de una materia prima de materiales plásticos, en particular materiales de desecho, que comprende las etapas de fundir la […]

Método para desgasificar mezclas líquidas con bajos puntos de ebullición en sistemas cerrados, del 14 de Agosto de 2019, de QTF Sweden AB: Método para desgasificar determinados compuestos en mezclas líquidas con bajo punto de ebullición en sistemas líquidos cerrados, en el que una parte […]

Procedimiento de desgasificación estática de un líquido que contiene polímeros, del 19 de Junio de 2019, de Sulzer Management AG: Procedimiento de separación de componentes volátiles de polímeros de un líquido que contiene polímeros por medio de la liberación del líquido […]

Humidificador de columna de burbujas de múltiples fases y método de humidificación, del 24 de Abril de 2019, de MASSACHUSETTS INSTITUTE OF TECHNOLOGY: Un método para la humidificación de un componente vaporizable de un líquido de alimentación en un gas portador, comprendiendo el método: […]

Purificación de agua utilizando energía de un procedimiento de reformación de hidrocarburos por vapor, del 6 de Febrero de 2019, de AIR PRODUCTS AND CHEMICALS, INC.: Un procedimiento para producir un gas producto que contiene H2 y para producir agua purificada a partir de una corriente de agua […]

Una planta de destilación con intercambiadores de calor de placas removibles, del 30 de Enero de 2019, de ALFA LAVAL CORPORATE AB: Una planta de destilación que comprende un recipiente alargado que se extiende a lo largo de un eje longitudinal (x) y que define un espacio interior , y […]

Procedimiento para reactor de polimerización en bucle, del 11 de Abril de 2018, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un procedimiento para producir polímero en un reactor de bucle para suspensión continua que comprende: alimentar catalizador, monómero, y opcionalmente, […]