Aparato para la producción de gas rico en hidrógeno.

Un aparato para producir un gas rico en hidrógeno que comprende:

una primera región de catalizador de conversión que tiene una entrada, donde la primera región de catalizador de conversión contiene un catalizador de conversión basado en óxido de hierro;

una primera fuente de corriente gaseosa que comprende un reformador catalítico con vapor para proporcionar una primera corriente gaseosa que comprende CO y H2O, estando dicha primera fuente de corriente gaseosa en comunicación fluida con la entrada de dicha primera región de catalizador de conversión; y

al menos una de una segunda región de catalizador de conversión que tiene una salida y una región de catalizador de oxidación selectiva que tiene una salida, donde al menos una de la segunda salida de la región de catalizador de conversión y la salida de la región de catalizador de oxidación selectiva está en comunicación fluida con la entrada de dicha primera región de catalizador de conversión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06001972.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WANG, SHOOU-I, HERB, BLAINE EDWARD, YING, DAVID HON SING, ROONEY,WILLIAM,CARL, PENG,XIANG-DONG, FOGASH,KEVIN BOYLE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B3/38 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

- C01B3/48 C01B 3/00 […] › seguida por una reacción de vapor de agua con monóxido de carbono.

- C01B3/56 C01B 3/00 […] › por contacto con sólidos; Regeneración de los sólidos usados.

- C01B3/58 C01B 3/00 […] › implicando una reacción catalítica.

PDF original: ES-2496544_T3.pdf

Fragmento de la descripción:

Aparato para la producción de gas rico en hidrógeno La presente invención se refiere a un aparato para evitar la sobre-reducción de un catalizador de conversión basado en óxido de hierro, limitando de esta manera el deterioro estructural del catalizador.

El gas hidrógeno puede obtenerse por la reacción catalítica de monóxido de carbono y vapor. Esta reacción es exotérmica y comúnmente se denomina reacción de conversión de gas de agua o reacción de conversión: CO+H2OâCO2+H2. La reacción se realiza haciendo pasar monóxido de carbono y agua a través de un lecho de un catalizador adecuado. El gas de alimentación que contiene monóxido de carbono y agua puede originarse de un reformador de metano con vapor (SMR) , un reformador autotérmico (ATR) , un reactor de oxidación parcial (POX) , un reactor de oxidación parcial catalítica (CPO) , un gasificador de carbón u otra materia prima sólida, u otro dispositivo adecuado conocido en la técnica.

Un catalizador de conversión de gas de agua convencional típico es un óxido de hierro promovido por óxido de cromo (CrO2) . La clase general de óxidos de hierro se denominará en este documento óxido de hierro. Este catalizador se denomina comúnmente catalizador de conversión de alta temperatura porque empieza a ser activo a temperaturas en el intervalo de aproximadamente 315, 56 º C a 376, 67 º C (de 600 a 710 º F) , mientras que otros catalizadores promotores de la reacción de conversión funcionan a temperaturas más bajas. La corriente de gas efluente que sale de una zona de reacción que contiene el catalizador de conversión de alta temperatura está a una temperatura en el intervalo de aproximadamente 379, 44 º C a 537, 78 º C (de 715 a 1000 º F) .

El catalizador de conversión basado en óxido de hierro promovido por óxido de cromo tiene un precio relativamente bajo, está fácilmente disponible y su resistencia es alta a las altas temperaturas que existen a la salida del lecho catalítico. Sin embargo, una grave desventaja es que la velocidad de reacción de los catalizadores de óxido de hierro a bajas temperaturas es comparativamente lenta. Por consiguiente, la temperatura de entrada de los reactantes debe ser como mínimo de aproximadamente 315, 56 º C (600 º F) .

Las limitaciones del catalizador HTS incluyen alta temperatura y sobre-reducción, dependiendo de la alimentación al reactor HTS, que es normalmente la corriente de gas de síntesis producido en una etapa de producción de hidrógeno/gas de síntesis. La etapa de producción de hidrógeno/gas de síntesis es donde la materia prima que contiene carbono se convierte en hidrógeno/gas de síntesis mediante un reactor SMR, ATR, POX, un reactor CPO, un gasificador de carbón u otra materia prima sólida, u otro dispositivo adecuado conocido en la técnica. La etapa de producción de hidrógeno/gas de síntesis generalmente funciona a una presión en el intervalo de 5 a 50 bar abs., y normalmente en el intervalo de 10 a 40 bar abs. La temperatura a la cual se efectúa la etapa de producción de hidrógeno/gas de síntesis normalmente estará en el intervalo de 700 a 1200 º C, particularmente de 750 a 1100 º C.

El aumento de temperatura a través del reactor de conversión generalmente es una limitación que influye en el consumo de vapor en los procesos de oxidación parcial (POX) y de producción de hidrógeno basados en gasificación. El contenido de CO en el gas de síntesis a partir de una unidad POX o una unidad de gasificación es alto, típicamente mayor del 40 % en volumen. La reacción de conversión de gas de agua se usa para convertir CO, en presencia de H2O, en el producto deseado H2 y el subproducto CO2, que se retira mediante un proceso de separación aguas abajo. Puesto que la reacción de conversión es exotérmica, la conversión de grandes cantidades 45 de CO en el gas de síntesis a partir de una unidad POX o una unidad de gasificación libera una gran cantidad de calor, provocando un gran aumento de temperatura a través del reactor de conversión, lo que conduce a la desactivación del catalizador por sinterización.

Un método convencional para superar este aspecto relacionado con la temperatura en el proceso de obtención de hidrógeno basado en POX o gasificación es usar una serie de etapas de reactores de conversión adiabáticos, con un enfriamiento entre etapas, ya sea mediante intercambiadores de calor o por inactivación directa usando agua líquida (cf. Patentes de Estados Unidos Nº 3.595.619 y 6.409.974) . El requisito de vapor en la alimentación de conversión es relativamente alto (por ejemplo, una relación en volumen de vapor a gas seco de aproximadamente 2) . El calor sensible del vapor en exceso es necesario para moderar el aumento de temperatura a través del reactor 55 de conversión. Sin embargo, este uso en exceso de vapor reduce la eficacia térmica del proceso. Rao et al. (Solicitud PCT US2004/000926) sugiere una configuración y método para abordar el aspecto relacionado con la temperatura para los procesos de obtención de hidrógeno basados en POX y gasificación.

En contraste, el aumento de temperatura a través del reactor de conversión es pequeño en un proceso de producción de hidrógeno basado en un reformador catalítico con vapor debido al menor contenido de CO (por ejemplo, típicamente menor del 10 % en volumen) y el alto contenido de H2 (por ejemplo, típicamente de aproximadamente el 50 % en volumen) en el gas de síntesis. Por consiguiente, el aumento de temperatura puede tolerarse mediante un reactor de conversión adiabático sencillo, de una sola etapa. En el proceso de reformado con vapor catalítico convencional, la relación de vapor a gas seco en una alimentación del reactor HTS típicamente es de 65 aproximadamente 0, 5, que es mucho menor que en los procesos basados en POX o gasificación (por ejemplo, relación en volumen de vapor a gas seco de aproximadamente 2) . Para el reformado catalítico con vapor, la relación

de vapor a gas seco generalmente se ajusta mediante el límite de sobre-reducción del catalizador HTS, no por el aumento de temperatura a través del reactor de conversión.

El catalizador HTS se obtiene del proveedor como hematita (Fe2O3) y se reduce in situ al estado de magnetita activa (Fe3O4) . Si el catalizador se reduce adicionalmente a wustita (FeO) o completamente a hierro metálico (Fe0) , su resistencia disminuirá hasta un punto donde comienza a perder su integridad física. Un problema adicional con la sobre-reducción es que tanto la wustita como el hierro metálico pueden catalizar la reacción de Fischer-Tropsch. Esto tiene dos efectos: en primer lugar, hay una disminución en la producción de hidrógeno y en segundo lugar hay un aumento en los subproductos indeseables, tanto parafinas como alcoholes superiores y aminas.

La clave para mantener el catalizador en el estado apropiado para la reacción de conversión de gas de agua, pero no la reacción de Fischer-Tropsch, es controlar el potencial de reducción/oxidación del gas de alimentación, de manera que el catalizador permanezca en el estado de magnetita y no en el estado de wustita o hierro metálico. El gas de alimentación que entra en el reactor de conversión de alta temperatura tiene cuatro constituyentes que influyen en este equilibrio, CO, CO2, H2 y H2O. El hidrógeno y el monóxido de carbono reducirán el hierro, mientras que el dióxido de carbono y el vapor lo oxidarán.

El control de las concentraciones relativas de CO, CO2, H2 y H2O es difícil para todas las fuentes de gas de alimentación al reactor de conversión. Por ejemplo, para el gas de alimentación desde un reformador catalítico con vapor, la medición es difícil, y la composición real depende de muchas variables tales como la temperatura y presión de reformado y la relación de hidrógeno a carbono a átomos de oxígeno en el gas de alimentación al reformador. Este último, a su vez, depende de la materia prima de hidrocarburo y de la relación de vapor a carbono al reformador. La relación de vapor a carbono (relación S/C) se define como la relación (global) de los moles de vapor a moles de átomos de carbono en los hidrocarburos en la alimentación o alimentaciones al reformador.

Adicionalmente, es difícil saber cuáles son los límites para evitar realmente la sobre-reducción, puesto que el daño al catalizador (sobre-reducción) sucede antes que los síntomas (formación de subproducto y aumento de la caída de presión) .

Históricamente, muchas plantas han funcionado en condiciones donde la sobre-reducción de los catalizadores de conversión de alta temperatura (HTS) no era una cuestión a tener en cuenta. Durante los años 70 y a principios de los 80, las plantas de hidrógeno y amoniaco funcionaban a relaciones... [Seguir leyendo]

Reivindicaciones:

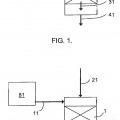

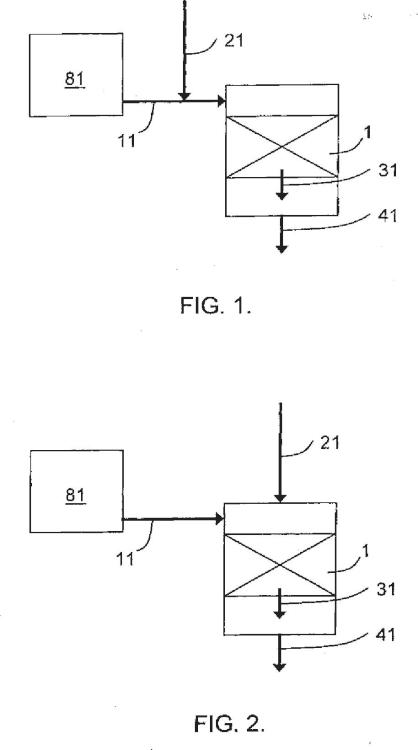

1. Un aparato para producir un gas rico en hidrógeno que comprende:

una primera región de catalizador de conversión que tiene una entrada, donde la primera región de catalizador de conversión contiene un catalizador de conversión basado en óxido de hierro; una primera fuente de corriente gaseosa que comprende un reformador catalítico con vapor para proporcionar una primera corriente gaseosa que comprende CO y H2O, estando dicha primera fuente de corriente gaseosa en comunicación fluida con la entrada de dicha primera región de catalizador de conversión; y al menos una de una segunda región de catalizador de conversión que tiene una salida y una región de catalizador de oxidación selectiva que tiene una salida, donde al menos una de la segunda salida de la región de catalizador de conversión y la salida de la región de catalizador de oxidación selectiva está en comunicación fluida con la entrada de dicha primera región de catalizador de conversión.

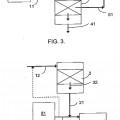

2. El aparato de la reivindicación 1 que comprende adicionalmente:

una segunda fuente de corriente gaseosa para proporcionar una segunda corriente gaseosa que comprende CO y opcionalmente H2O, estando dicha segunda fuente de corriente gaseosa en comunicación fluida con una entrada de dicha segunda región de catalizador de conversión; y una fuente de corriente oxidativa para proporcionar una corriente oxidativa que comprende al menos uno de H2O y CO2, estando dicha fuente de corriente oxidativa en comunicación fluida con la entrada de dicha segunda región de catalizador de conversión.

3. El aparato de la reivindicación 2 donde la segunda fuente de corriente gaseosa comprende el reformador catalítico 25 con vapor.

4. El aparato de la reivindicación 1 donde la segunda región de catalizador de conversión comprende un catalizador de conversión de baja temperatura o un catalizador de conversión de temperatura media.

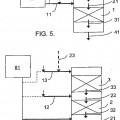

5. El aparato de la reivindicación 1 que comprende adicionalmente:

una segunda fuente de corriente gaseosa para proporcionar una segunda corriente gaseosa que comprende CO, estando dicha segunda fuente de corriente gaseosa en comunicación fluida con una entrada de dicha región de catalizador de oxidación selectiva; y una fuente de corriente oxidativa para proporcionar una corriente oxidativa que comprende O2, estando dicha fuente de corriente oxidativa en comunicación fluida con la entrada de dicha región de catalizador de oxidación selectiva.

6. El aparato de la reivindicación 1 donde la segunda región de catalizador de conversión contiene un catalizador de 40 conversión basado en cobre.

Patentes similares o relacionadas:

Generación de metanol utilizando hidrógeno ultrapuro a alta presión, del 8 de Julio de 2020, de NIQUAN ENERGY LLC: Un metodo para producir metanol, que comprende; producir oxigeno en una planta de separacion de aire con compresores de aire accionados por una turbina de gas; calentar […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Captura de carbono mejorada en fermentación, del 1 de Abril de 2020, de Lanzatech New Zealand Limited: Un proceso para producir al menos un producto, el proceso comprende: a) mezclar una corriente de gas intermitente que comprende CO con una corriente de gas continua que […]

Procedimiento de fabricación de gas de síntesis que no emite CO2, del 18 de Marzo de 2020, de CHIYODA CORPORATION: Procedimiento para la producción de gas de síntesis que comprende: una etapa de reformado, en la que un hidrocarburo ligero gaseoso se reforma mediante el suministro del […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Proceso de producción de monóxido de carbono optimizado mediante SOEC, del 27 de Noviembre de 2019, de HALDOR TOPS E A/S: Un proceso para producir monóxido de carbono (CO) a partir de una corriente de alimentación que comprende dióxido de carbono (CO2) y gas natural y/o nafta, comprendiendo […]

Método y dispositivo para generar gas hidrógeno a partir de un gas hidrocarbono sulfuroso, del 2 de Octubre de 2019, de GREEN VISION HOLDING B.V: Método para generar gas hidrógeno a partir de una primera mezcla gaseosa sulfurosa incluyendo al menos un gas hidrocarbono, incluyendo el método los pasos de (i) proporcionar […]