Dispositivo para moldear material fibroso.

El dispositivo para producir un producto consolidado con forma tridimensional que comprende un tambor rotatorio,

definido como un transportador rotatorio con una superficie periférica que se extiende en la dirección circunferencial con por lo menos un área de conformación de producto en forma de una cavidad en dicha superficie periférica, la superficie periférica es permeable al aire por lo menos en el área de conformación de producto, por lo menos un dispositivo de alimentación de material para alimentar un material de base a la por lo menos una cavidad, un dispositivo de vacío diseñado para generar una presión negativa por lo menos en la por lo menos una cavidad, por el que la succión generada se dirige hacia el interior del transportador rotatorio, caracterizado por que aguas abajo del dispositivo de alimentación de material se ubica por lo menos un dispositivo de consolidación de tal manera que por lo menos una parte de la cavidad llenada se somete a un tratamiento de consolidación por el que el material de base se adherirá por lo menos en parte al material vecino.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/058446.

Solicitante: Autoneum Management AG.

Nacionalidad solicitante: Suiza.

Dirección: SCHLOSSTALSTRASSE 43 8406 WINTERTHUR SUIZA.

Inventor/es: PEROZ,JACKY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/60 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › el agente de unión es aplicado en estado seco, p. ej. agentes termo-activables en estado sólido o fundido, y aplicación del calor subsiguiente.

- D04H1/732 D04H 1/00 […] › por corriente de fluido, p. ej. vía aérea.

PDF original: ES-2511025_T3.pdf

Fragmento de la descripción:

Dispositivo para moldear material fibroso Ã?mbito técnico La invención está relacionada con un dispositivo de producción para producir esteras fibrosas con forma tridimensional para el uso como piezas acústicas de embellecimiento en automoción, o como parte de estas.

Antecedentes de la técnica En la industria automovilística en un amplio espectro de productos se utilizan materiales de fieltro de fibras para el aislamiento de sonido, por ejemplo en puertas, forro de techo, superficie de suelo o como revestimiento del tablero de instrumentos interior. Estos productos se forman y cortan a partir de piezas iniciales grandes de fieltro para encajar en el espacio disponible. Ciertas áreas de tales piezas necesitan mayores cantidades de material para obtener localmente mayor atenuación de ruido. En particular, el tablero de instrumentos interior situado dentro del compartimiento de pasajeros y que cubre la pared entre el área de compartimento de motor y el compartimiento de pasajeros así como ciertas áreas de la cubierta de suelo tiene unas áreas con mayor densidad de fibras. Los productos de fieltro pueden combinarse con otros materiales como capa de masa para formar un sistema de masaresorte o pueden utilizarse por sí mismos para funcionar como una capa de absorción acústica. En todos los casos también pueden combinarse con capas cubrientes estéticas o acústicas, como alfombras delgadas no tejidas, punzadas con aguja o de mechones. Estos productos deben seguir la forma y el contorno del área que deben cubrir así como que deben tener unas áreas sin fibras por ejemplo para unos medios de sujeción y para ir alrededor de aparatos en un vehículo.

Los productos de fieltro-fibra se producen clásicamente a partir de esteras preformadas de densidad constante de fibras que contienen fibras de adhesión o resinas, que se prensan en un molde caliente y se cortan para obtener la forma y la rigidez deseadas. Una desventaja de este método es que el gramaje del producto depende de la densidad de la estera de fibra y por lo tanto está restringido, o la densidad de la estera utilizada es demasiado alta para la mayor parte del área superficial moldeada o las áreas con un gramaje más alto sólo pueden lograrse suministrando adicionalmente el material a mano. Esto consume tiempo y/o es carísimo. Por otra parte, dado que las esteras de fibra se entregan como un bien en rollo o como esteras pre-cortadas, el proceso de producción está obligado a producir mucho material de residuo. Otra desventaja del uso de esteras preformadas de fibra es que se desgarran o se rompen fácilmente cuando se prensan en moldes con contornos más extremos. Como los productos sólo pueden cortarse después de una etapa de adhesión, los residuos después de cortar son de material termoendurecido mezclado que ya no puede utilizarse en el proceso. El material debido a su naturaleza mezclada es difícil de reciclar. Esto es un verdadero problema para la industria automovilística.

El documento WO 2007/134812 describe un aparato y un método para fabricar productos no tejidos. El aparato comprende un tambor rotatorio en el que se proporciona un área de conformación de material en forma de una cavidad de molde. La cavidad de molde corresponde a la forma negativa del producto deseado. Dentro del tambor, se proporcionan unos medios de vacío con el fin de succionar aire a través de unas aberturas en la pared de la cavidad de molde. El material de fibra se alimenta a la cavidad de molde por medio de un dispositivo de alimentación de fibra. Las fibras y por tanto el producto deseado formado desde las mismas se mantienen en el molde por una presión negativa aplicada a la cavidad de molde, es decir el material se mantiene en el molde por la corriente de aire de succión mientras el tambor está rotando y llevando la cavidad de molde a un dispositivo de la transferencia en el que el material formado se desmoldea. El vacío compacta las fibras lo suficiente como para mantener una cierta forma, sin embargo con el desmoldeo la forma se aplanará, ya que no hay una adhesión real entre las fibras. Este efecto puede empeorarse cuando se utilizan fibras sintéticas solas o en una mezcla ya que son más lisas y deslizan más fácilmente.

Después de la etapa de desmoldeo, el material formado sin adherir puede suministrarse a un molde adicional, particularmente un molde de compresión o puede someterse directamente a un tratamiento térmico en o a través de un horno de aire caliente. En la etapa adicional de moldeo, a partir del material se forma un producto no tejido con una forma final mediante la aplicación de calor y presión.

El método y el aparato descritos tienen la ventaja de que por lo menos el material formado puede fabricarse de una manera continua por medio de la rotación continua del tambor. Sin embargo, como el material formado a menudo consiste en material fibroso sin adherir, el manejo del material formado durante y después de la etapa de desmoldeo hasta que se termoendurece es delicado. Durante este período de proceso el material formado probablemente puede perder su forma deseada o incluso puede desintegrarse. Particularmente las áreas sin fibras se llenarán otra vez durante el desmoldeo. Por otra parte es difícil poner la estructura inestable del material formado en un molde de seguimiento precisamente porque ya no es posible una corrección después de la colocación. Se pueden producir unas leves desviaciones y el producto producido finalmente es propenso a rechazo en el control de calidad, por no ajustarse a la forma 3D solicitada.

Compendio de la invención Por lo tanto un objeto de la invención es desarrollar aún más el aparato del estado de la técnica para superar particularmente las desventajas.

El dispositivo de la reivindicación 1 logra este objeto. El dispositivo según la reivindicación 1 comprende ï·ï? un tambor rotatorio, definido como un transportador rotatorio con una superficie periférica que se extiende en la dirección circunferencial con por lo menos una área de conformación de producto en forma de una cavidad en dicha superficie periférica, la superficie periférica es permeable al aire por lo menos en el área de conformación de producto, ï·ï? por lo menos un dispositivo de alimentación de material para alimentar un material de base en la por lo menos una cavidad ï·ï? un dispositivo de vacío diseñado para generar una presión negativa por lo menos en la por lo menos una cavidad, por el que la succión generada se dirige hacia el interior del transportador rotatorio, ï·ï? caracterizado por que aguas abajo del dispositivo de alimentación de fibra se ubica por lo menos un dispositivo de consolidación de tal manera que por lo menos una parte de la cavidad llenada se somete a un tratamiento de consolidación de tal manera que el material de base se adherirá por lo menos en parte a material vecino.

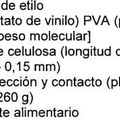

El producto obtenido por el dispositivo según la invención es una pieza consolidada con forma tridimensional hecha de material de base, como fibras, y que puede utilizarse como pieza de embellecimiento directamente para un vehículo o puede procesarse aún más, por ejemplo añadiendo capas adicionales o por conformación adicional del material en una segunda etapa de moldeo. Las etapas adicionales de proceso pueden incluir recortar, cortar, punzar, laminar, pero no necesariamente una etapa adicional de conformación.

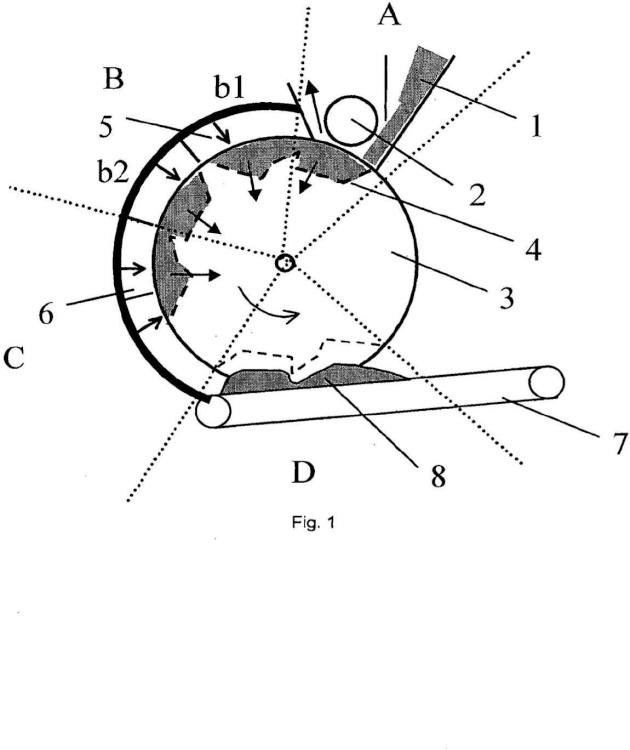

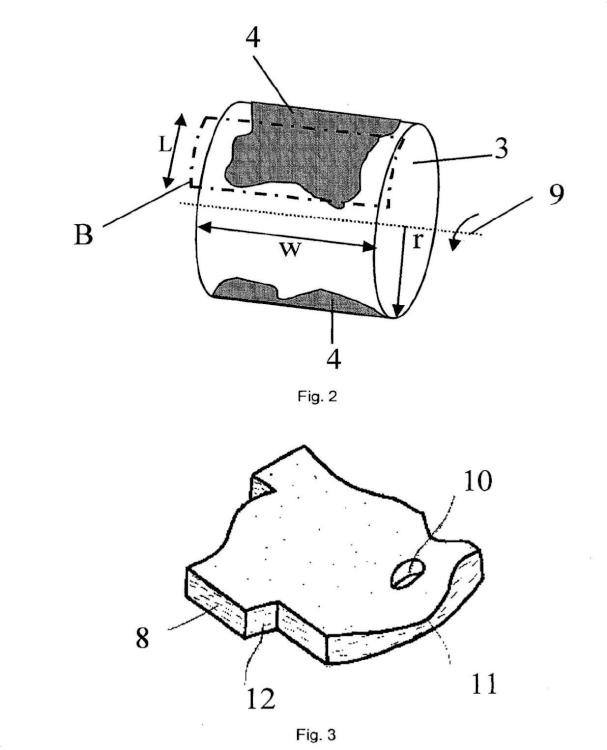

El tambor rotatorio El tambor rotatorio es un tambor cilíndrico con un eje de rotación paralelo a la superficie circunferencial. El tambor rotatorio se rodea por diferentes zonas de procesamiento situadas paralelas a la superficie circunferencial del tambor que contiene las áreas (cavidades) de conformación de productos. Preferiblemente la superficie circunferencial del tambor está en una posición aproximadamente horizontal y la primera zona de procesamiento - alimentación del material de base a las cavidades - se ubica aproximadamente en el extremo alto del tambor para obtener una alimentación de fibra que no es contra la gravedad. Por lo menos una segunda zona de procesamiento se ubica en el sentido de rotación aguas abajo y contiene la consolidación del material de base en la cavidad. Finalmente una tercera zona de procesamiento - refrigeración del material consolidado - se ubica subsiguientemente. Finalmente una última zona de procesamiento para vaciar la cavidad se ubica después de la segunda o la tercera zona. Preferiblemente esta última zona de procesamiento se asigna de tal manera que la gravedad aumente el vaciado de la cavidad. El eje de rotación del transportador rotatorio se encuentra preferiblemente en un plano, que se dispone esencialmente perpendicular a la dirección de la fuerza de gravitación. El área (cavidad) de conformación de producto se extiende... [Seguir leyendo]

Reivindicaciones:

1. El dispositivo para producir un producto consolidado con forma tridimensional que comprende un tambor rotatorio, definido como un transportador rotatorio con una superficie periférica que se extiende en la dirección circunferencial con por lo menos un área de conformación de producto en forma de una cavidad en dicha superficie periférica, la superficie periférica es permeable al aire por lo menos en el área de conformación de producto, por lo menos un dispositivo de alimentación de material para alimentar un material de base a la por lo menos una cavidad, un dispositivo de vacío diseñado para generar una presión negativa por lo menos en la por lo menos una cavidad, por el que la succión generada se dirige hacia el interior del transportador rotatorio, caracterizado por que aguas abajo del dispositivo de alimentación de material se ubica por lo menos un dispositivo de consolidación de tal manera que por lo menos una parte de la cavidad llenada se somete a un tratamiento de consolidación por el que el material de base se adherirá por lo menos en parte al material vecino.

2. El dispositivo según la reivindicación 1, en donde el dispositivo de consolidación (4) comprende por lo menos un dispositivo de calentamiento para aplicar ya sea radiación térmica y/o transferencia térmica por convección a por lo menos un área del tambor rotatorio (11) aguas abajo de la zona de alimentación.

3. El dispositivo según cualquiera de las reivindicaciones precedentes por el que la zona de consolidación está en el sentido de rotación dividida en diferentes zonas de tratamiento, como zonas con diferentes temperaturas, presiones y/o flujos de aire.

4. El dispositivo según cualquiera de las reivindicaciones precedentes por el que después la zona de consolidación el producto consolidado se desmoldea y se transfiere a un área estacionaria, como una mesa o unidad de recogida, o un dispositivo transportador, como una cinta o un brazo robótico.

5. El dispositivo según cualquiera de las reivindicaciones precedentes por el que entre la zona de consolidación y la zona de desmoldeo se asigna una zona adicional de refrigeración, para refrigerar el material consolidado.

6. El dispositivo según la reivindicación 5 por el que la zona de refrigeración comprende por lo menos un dispositivo de refrigeración que genera un flujo de aire que se dirige hacia el eje de rotación del tambor rotatorio.

7. El dispositivo según cualquiera de las reivindicaciones precedentes por el que el dispositivo de alimentación de material, el dispositivo de consolidación y el dispositivo de desmoldeo se ubican estacionarios alrededor de la superficie circunferencial del tambor, por el que los dispositivos cubren por lo menos la anchura máxima del producto que forma la cavidad y cubren preferiblemente la anchura total w del tambor rotatorio.

8. El dispositivo según cualquiera de las reivindicaciones precedentes por el que el dispositivo de succión puede regularse para cambiar la presión negativa en la cavidad dependiendo de la ubicación de la cavidad durante la rotación.

Patentes similares o relacionadas:

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Un material composite rígido sin malla, del 5 de Junio de 2019, de Neenah Technical Materials Inc: Un procedimiento de fabricación de un material composite rígido, poroso o no poroso conformable por presión y/o termoformable, sin malla , el procedimiento […]

Método para fabricar un elemento que contiene fibra y elemento producido mediante ese método, del 5 de Junio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra, comprendiendo dicho método las etapas de: proporcionar fibras, al menos algunas de las cuales son primeras fibras, […]

Método para fabricar un elemento que contiene fibra mineral y un elemento producido por este método, del 20 de Febrero de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra mineral, comprendiendo dicho método las etapas de: proporcionar fibras minerales en una cantidad del 90 al 99% en […]

Un procedimiento y aparato para producir una estructura absorbente, del 22 de Octubre de 2018, de FAMECCANICA. DATA S.P.A.: Un procedimiento para producir una estructura absorbente (10, 10') para artículos sanitarios absorbentes, que comprende las etapas de: - hacer […]

Producto moldeado para paneles de automóviles, del 20 de Diciembre de 2017, de Autoneum Management AG: Producto moldeado compuesto que comprende al menos una capa de refuerzo de poliamida constituida por una matriz de poliamida y fibras de refuerzo, […]

Cinta adhesiva sobre soporte no tejido desgarrable a mano, del 12 de Abril de 2017, de GROUPE SCAPA FRANCE: Cinta adhesiva que consta de un soporte fibroso no tejido en forma de una guata y una capa de adhesivo que recubre una cara del soporte, caracterizada porque está […]

TELA NO TEJIDA, del 1 de Diciembre de 2008, de TORRES, MANEL: Una composición para formar una tela por proyección sobre una superficie de soporte, comprendiendo la composición fibras, un agente aglutinante y […]

TELA NO TEJIDA, del 1 de Diciembre de 2008, de TORRES, MANEL: Una composición para formar una tela por proyección sobre una superficie de soporte, comprendiendo la composición fibras, un agente aglutinante y […]