PROCEDIMIENTO PARA EL RECUBRIMIENTO POR INMERSION EN BAÑO FUNDIDO DE UN PRODUCTO PLANO HECHO DE ACERO DE GRAN RESISTENCIA.

Procedimiento para recubrir un producto plano hecho de acero de gran resistencia que comprende diversos componentes de aleación,

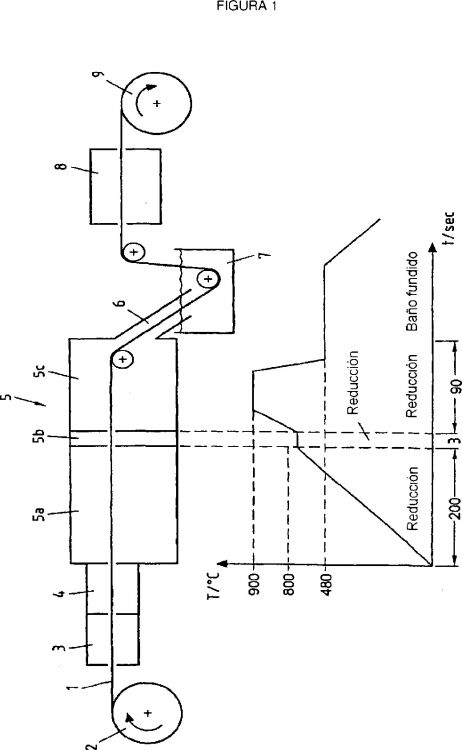

especialmente Mn, Al, Si y/o Cr, con un revestimiento metálico, según el cual el producto plano de acero, en primer lugar, se somete a un tratamiento térmico para dotarse, en el estado calentado, con el revestimiento metálico mediante recubrimiento por inmersión en un baño fundido que contiene en total al menos un 85% de zinc y/o de aluminio, caracterizado porque el tratamiento térmico comprende los siguientes pasos de procedimiento:

a) El producto plano de acero se calienta a una temperatura de > 750ºC a 850ºC en una atmósfera reductora con un contenido en H2 de 2% a 8%, por lo menos.

b) La superficie compuesta principalmente de hierro puro se transforma en una capa de óxido de hierro mediante un tratamiento térmico del producto plano de acero que dura entre 1 y 10 seg. a una temperatura de > 750ºC a 850ºC en una cámara de reacción integrada en el horno de paso continuo con una atmósfera oxidante con un contenido en O2 de 0,01% a 1%.

c) A continuación, el producto plano de acero se somete a un recocido en una atmósfera reductora con un contenido en H2 de 2% a 8%, mediante su calentamiento hasta 900ºC como máximo, durante un período que supera la duración del tratamiento térmico realizado para la formación de la capa de óxido de hierro (paso de procedimiento b), en tanto tiempo que la capa de óxido de hierro formada previamente se reduzca a hierro puro al menos en su superficie.

d) A continuación, el producto plano de acero se enfría hasta la temperatura del baño fundido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/061858.

Solicitante: THYSSENKRUPP STEEL EUROPE AG.

Nacionalidad solicitante: Alemania.

Dirección: KAISER-WILHELM-STRASSE 100,47166 DUISBURG.

Inventor/es: MEURER, MANFRED, WARNECKE, WILHELM, SCHAFFRATH, NORBERT, LEUSCHNER,RONNY, ZEIZINGER,SABINE, NOTHACKER,GERNOT, ULLMANN,MICHAEL.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- C23C2/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 2/00 Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos. › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

- C23C2/12 C23C 2/00 […] › Aluminio o sus aleaciones.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para el recubrimiento por inmersión en baño fundido de un producto plano hecho de acero de gran resistencia.

La invención se refiere a un procedimiento para recubrir un producto plano hecho de acero de gran resistencia que comprende diversos componentes de aleación, especialmente Mn, Al, Si y/o Cr, tales como flejes de acero o chapas de acero, con un revestimiento metálico, según el cual el producto plano de acero se somete a un tratamiento térmico para dotarse, en el estado calentado, con el revestimiento metálico mediante recubrimiento por inmersión en un baño fundido que contiene en total al menos un 85% de zinc y/o de aluminio.

En la construcción de carrocerías de automóviles se usan chapas de acero laminadas en caliente o en frío, que por razones de la protección anticorrosiva, son de superficie afinada. Existen múltiples requisitos con respecto a este tipo de flejes. Por una parte, deben poder deformarse bien y, por otra parte, deben tener una resistencia elevada. La resistencia elevada se consigue añadiendo al hierro determinados componentes de aleación como, por ejemplo, Mn, Si, Al y Cr.

Para optimizar el perfil de características de los aceros de gran resistencia, las chapas suelen someterse a un recocido inmediatamente antes de su recubrimiento con zinc y/o aluminio en el baño fundido. Mientras no resulta problemático el recubrimiento por inmersión en baño fundido de flejes de acero que contienen sólo pequeñas partes de los componentes de aleación mencionados, surgen dificultades cuando se recubren por inmersión en baño fundido chapas de acero con mayores partes de aleación, en el procedimiento convencional. En este caso, resultan zonas en las que el revestimiento tiene una adherencia insuficientemente a la chapa de acero o que quedan totalmente sin recubrir.

Según el estado de la técnica, existe una multitud de experimentos para evitar estas dificultades. No obstante, aparentemente todavía no existe ninguna solución óptima del problema.

En un procedimiento conocido para el recubrimiento por inmersión en masa fundida de un fleje de acero con zinc, el fleje que se ha de recubrir pasa por un precalentador calentado directamente (DFF = Direct Fired Furnace). En los quemadores de gas empleados, mediante la modificación de la mezcla de gas y aire es posible producir un incremento del potencial de oxidación en la atmósfera existente alrededor del fleje. El potencial de oxígeno incrementado conduce a la oxidación del hierro en la superficie del fleje. En un tramo de horno siguiente se reduce la capa de óxido de hierro formada de esta manera. El ajuste selectivo del grosor de la capa de óxido en la superficie del fleje resulta muy difícil. Con una alta velocidad del fleje resulta más fina que con una baja velocidad del fleje. Por consiguiente, en la atmósfera reductora no puede producirse una definición exacta de la consistencia de la superficie del fleje. Esto, a su vez, puede conducir a problemas de adherencia del revestimiento a la superficie del fleje.

En las líneas modernas de recubrimiento por inmersión en masa fundida con un precalentador de tubo radiante (RTF = Radiant Tube Furnace), al contrario de la instalación conocida, descrita anteriormente, no se usan quemadores calentados por gas. Por lo tanto, no puede realizarse la oxidación previa del hierro mediante una modificación de la mezcla de gas y aire. En estas instalaciones, más bien, el tratamiento completo de recocido del fleje se realiza en una atmósfera de gas protector. Sin embargo, en un tratamiento de recocido de este tipo de un fleje de acero con mayores componentes de aleación, dichos componentes de aleación pueden difundirse a la superficie del fleje y formar allí óxidos irreductibles. Estos óxidos entorpecen el recubrimiento correcto con zinc y/o aluminio en un baño fundido.

En la literatura de patentes también se describen diferentes procedimientos para el recubrimiento por inmersión en masa fundida de un fleje de acero con diferentes materiales de recubrimiento.

Por el documento DE68912243T2 se conoce un procedimiento para el recubrimiento continuo por inmersión en baño caliente de un fleje de acero con aluminio, en el cual el fleje se calienta en un horno de paso continuo. En una primera zona se eliminan las impurezas de la superficie. Para ello, la atmósfera del horno tiene una temperatura muy elevada. Sin embargo, debido a que el fleje pasa a alta velocidad por esta zona, se calienta sólo a aproximadamente la mitad de la temperatura de la atmósfera. En la segunda zona siguiente, que se encuentra bajo un gas protector, el fleje se calienta a la temperatura del material de recubrimiento, el aluminio.

Además, por el documento DE695.07.977T2 se conoce un procedimiento de recubrimiento de dos etapas en baño caliente de un fleje hecho de una aleación de acero que contiene cromo. Según este procedimiento, en una primera etapa, el fleje se somete a un recocido para obtener un enriquecimiento de hierro en la superficie del fleje. A continuación, el fleje se calienta, en una atmósfera no oxidante, a la temperatura del metal de recubrimiento.

Por el documento JP02285057A, además se conoce el galvanizado de un fleje de acero en un procedimiento de varias etapas. Para ello, el fleje que previamente se ha limpiado se trata en una atmósfera no oxidante a una temperatura de aprox. 820ºC. A continuación, el fleje se trata a entre aprox. 400ºC y 700ºC en una atmósfera ligeramente oxidante, antes de reducirse su superficie en una atmósfera reductora. Finalmente, el fleje enfriado a entre aprox. 420ºC y 500ºC se somete al galvanizado habitual.

El documento JP02285057 da a conocer un procedimiento para el recubrimiento por inmersión en masa fundida de un fleje de acero, que comprende un pretratamiento térmico. El tratamiento térmico incluye un calentamiento del fleje en una atmósfera reductora, un segundo paso de calentamiento en una atmósfera oxidante y un calentamiento siguiente hasta 800ºC en una atmósfera reductora.

El documento US2004/177903 da a conocer un procedimiento para el recubrimiento por inmersión en masa fundida de un fleje de acero de gran resistencia con diversos componentes de aleación oxidables. El procedimiento incluye un calentamiento en una atmósfera reductora y además el horno de tratamiento térmico comprende una zona constituida por una atmósfera oxidante.

La invención tiene el objetivo de proporcionar un procedimiento para el recubrimiento por inmersión en masa fundida con zinc y/o aluminio de un producto plano hecho de acero de gran resistencia, que permita producir en una instalación RTF un fleje de acero con una superficie óptimamente afinada.

Este objetivo se conseguido partiendo de un procedimiento del tipo mencionado al principio, de tal forma que en el marco del tratamiento térmico que precede al recubrimiento por inmersión en masa fundida, según la invención se realizan los siguientes pasos de procedimiento:

Mediante el seguimiento de la temperatura según la invención en el paso a) se evita que durante el calentamiento se difundan componentes esenciales de la aleación a la superficie del producto plano de acero. Sorprendentemente, se ha mostrado que ajustando unas temperaturas relativamente altas, superiores a 750ºC hasta 850ºC como máximo, la difusión de componentes de aleación a la superficie se suprime de forma especialmente eficaz, de...

Reivindicaciones:

1. Procedimiento para recubrir un producto plano hecho de acero de gran resistencia que comprende diversos componentes de aleación, especialmente Mn, Al, Si y/o Cr, con un revestimiento metálico, según el cual el producto plano de acero, en primer lugar, se somete a un tratamiento térmico para dotarse, en el estado calentado, con el revestimiento metálico mediante recubrimiento por inmersión en un baño fundido que contiene en total al menos un 85% de zinc y/o de aluminio, caracterizado porque el tratamiento térmico comprende los siguientes pasos de procedimiento:

2. Procedimiento según la reivindicación 1, caracterizado porque la capa de óxido de hierro producida se reduce completamente a hierro puro.

3. Procedimiento según la reivindicación 2, caracterizado porque durante el tratamiento del producto plano de acero en el trayecto con la atmósfera oxidante, se mide el grosor de la capa de óxido que se va formando y, en función de dicho grosor y del tiempo de tratamiento que depende de la velocidad de paso del producto plano de acero, se ajusta el contenido en O2 de tal forma que seguidamente la capa de óxido se reduce completamente.

4. Procedimiento según la reivindicación 3, caracterizado porque se produce una capa de óxido con un grosor de 300 nm, como máximo.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el calentamiento del producto plano de acero a más de 750ºC a 850ºC, que precede al calentamiento, dura como máximo 300 seg.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el siguiente tratamiento térmico, posterior a la oxidación, con el enfriamiento subsiguiente del producto plano de acero, dura más de 30 seg.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el acero de gran resistencia contiene al menos una selección de los siguientes componentes de aleación: Mn > 0,5%, Al > 0,2%, Si > 0,1%, Cr > 0,3%.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el tratamiento térmico del producto plano de acero en la atmósfera reductora se realiza en un horno de paso continuo con una cámara integrada con la atmósfera oxidante, siendo el volumen de la cámara un múltiplo más pequeño que el volumen restante del horno de paso continuo.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque, después del galvanizado al fuego, el producto plano de acero se somete a un tratamiento térmico.

10. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la velocidad de calentamiento durante el calentamiento del producto plano de acero, que precede a la oxidación, es de al menos 2,4ºC/seg.

11. Procedimiento según la reivindicación 10, caracterizado porque la velocidad de calentamiento es de 2,4 a 4,0ºC/seg.

Patentes similares o relacionadas:

Procedimiento y agente fundente para el galvanizado en caliente, del 29 de Julio de 2020, de Fontaine Holdings NV: Procedimiento para el galvanizado en caliente (galvanizado por inmersión en fusión) de un elemento de hierro o acero, Comprendiendo el procedimiento […]

Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura y línea de tratamiento para su implementación, del 3 de Junio de 2020, de Arcelormittal: Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura que contiene al menos un elemento fácilmente oxidado, que comprende […]

Procedimiento de producción de una lámina de acero TWIP que tiene una microestructura austenítica, del 13 de Mayo de 2020, de Arcelormittal: Procedimiento de producción de una lámina de acero TWIP laminada en frío, recuperada y recubierta que comprende las siguientes etapas sucesivas: A. alimentación de […]

Procedimiento de tratamiento de una chapa para reducir su ennegrecimiento o su deslustre durante su almacenamiento y la chapa tratada mediante dicho procedimiento, del 6 de Mayo de 2020, de Arcelormittal: Procedimiento de tratamiento de una tira metálica en desplazamiento que comprende las etapas según las cuales: - se suministra una tira de acero , revestida […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Instalación de galvanización en caliente y procedimiento de galvanización en caliente, del 4 de Marzo de 2020, de Fontaine Holdings NV: Instalación para la galvanización en caliente de componentes para la galvanización en caliente en grandes series de una pluralidad de componentes […]

Lámina de acero recubierta por inmersión en caliente con un sistema a base de Zn-Al-Mg que tiene una excelente trabajabilidad y método para fabricar la misma, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero de alta resistencia recubierta por inmersión en caliente con un sistema a base de Zn-Al- Mg y con una resistencia a la tracción de 400 MPa o mayor y excelente […]