PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UN CONDUCTO DE RIEGO POR GOTEO.

Procedimiento para la fabricación de conductos de riego por goteo con emisores (4) individuales soldados internamente introducidos y soldados dentro del tubo (3) durante su fase de fabricación ocupando solamente una parte de la circunferencia del tubo (3) y sobresaliendo ligeramente en su parte interna,

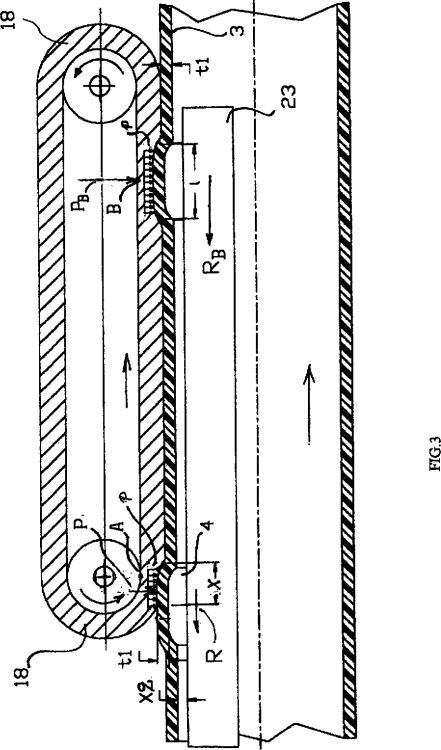

en el que el tubo (3) caliente pasa por un calibrador (5) fijo, caracterizado porque la soldadura final del emisor se consigue mediante la compresión entre dos superficies opuestas fuera y dentro del tubo, siendo una de las mismas, que está fuera (18) del tubo (3) aguas abajo del calibrador (5) fijo, una banda sin fin móvil que forma un elemento de soporte elástico para el tubo y que se mueve con una velocidad similar a la del tubo (3) que está fabricándose

Tipo: Resumen de patente/invención. Número de Solicitud: W9900017GR.

Solicitante: DERMITZAKIS, EMMANUIL.

Nacionalidad solicitante: Grecia.

Dirección: 16-18 PAPADA STREET,GR-115 25 ATHENS.

Inventor/es: DERMITZAKIS,EMMANUIL.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Septiembre de 2009.

Clasificación PCT:

- A01G25/02 NECESIDADES CORRIENTES DE LA VIDA. › A01 AGRICULTURA; SILVICULTURA; CRIA; CAZA; CAPTURA; PESCA. › A01G HORTICULTURA; CULTIVO DE HORTALIZAS, FLORES, ARROZ, FRUTOS, VID, LÚPULO O ALGAS; SILVICULTURA; RIEGO (recolección de frutas, verduras, lúpulo o productos similares A01D 46/00; crecimiento de algas unicelulares C12N 1/12). › A01G 25/00 Riego de jardines, campos, terrenos de deporte o similares (aparatos o adaptaciones especiales para líquidos fertilizantes A01C 23/00; boquillas o rosetones, aparellajes para pulverización B05B). › Sistemas de riego colocados encima de la tierra que utilizan canalizaciones perforadas o canalizaciones con accesorios para la distribución, p. ej. para el riego por goteo.

- B29C47/02

Clasificación antigua:

- A01G25/02 A01G 25/00 […] › Sistemas de riego colocados encima de la tierra que utilizan canalizaciones perforadas o canalizaciones con accesorios para la distribución, p. ej. para el riego por goteo.

- B29C47/02

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de un conducto de riego por goteo.

Estado de la técnica

La presente invención se refiere a un procedimiento y a un dispositivo para la fabricación de un conducto de riego por goteo. El conducto de riego por goteo se utiliza para el riego y lleva emisores rectos lineales individuales internamente adheridos que ocupan solamente una parte de la circunferencia del tubo y que sobresalen ligeramente hacia el interior de su parte interna. El problema asociado con la fabricación de estos conductos de riego por goteo es la introducción de los emisores y su adhesión segura y muy rápida dentro de la delgada pared del tubo durante la fabricación del propio tubo.

En general, con el fin de soldar estos emisores individuales, éstos deben comprimirse radialmente hacia la circunferencia del tubo caliente, aplicando una fuerza particular durante una duración particular.

Por otro lado, las nuevas tecnologías en el campo del plástico permiten la fabricación de conductos de riego por goteo de un grosor muy pequeño, de solo una décima parte de los que se fabrican en la actualidad.

Además, los procedimientos existentes proporcionan la compresión y la soldadura del emisor en las regiones de mecanismos de conformación duros y no elásticos y no proporcionan la presencia de un elemento blando durante su fase de compresión, ya sea desde el lado del tubo o desde el lado del emisor. Por otro lado, los emisores lineales no son siempre absolutamente rectos, tal y como deberían ser, sino que presentan distorsiones y curvaturas inevitables y una rugosidad sobre la superficie curvada debida a la soldadura. Este hecho, junto con la necesidad de fabricar tubos con paredes delgadas, hace que la provisión de un elemento elástico y blando sea absolutamente necesaria, de manera que se retire durante la compresión para evitar la perforación y la destrucción del tubo en este punto.

Según otra técnica conocida, (el documento EP-A-O344505 A2), la presión ejercida sobre el emisor no se ejerce simultáneamente a través de toda su superficie ni es similar a lo largo de la longitud del emisor. Mientras que la fuerza P ejercida sobre el emisor y que lo empuja contra el tubo es constante en todas las fases y solo depende del huelgo X2 entre el tubo y el medio de compresión, es decir, la protuberancia, que es fija, la superficie que recibe esta fuerza y que determina el grado de presión ejercida aumenta gradualmente desde el 0% en el inicio hasta el 100% cuando el contacto y la penetración del emisor en el tubo han finalizado. Por lo tanto, en el inicio se observa el fenómeno de que, cuando la longitud X de penetración del emisor es muy pequeña (casi cero), la fuerza P fija debida al huelgo x fijo crea grandes presiones p.

con x tendiendo a 0 y p tendiendo a infinito.

Como resultado de esta aplicación de fuerza en un simple punto, el emisor penetra en su parte delantera dentro de la pared en el momento del primer contacto y simultáneamente se eleva en su parte trasera. Esto crea la tendencia de girar alrededor del punto del primer contacto, con el riesgo de destruir del tubo.

Otra desventaja de la misma tecnología conocida es que requiere la aceleración de cada emisor desde una velocidad cero hasta la velocidad de fabricación del tubo, algo que necesita la utilización de mecanismos altamente precisos y lo que origina grandes retrasos. En otra técnica (el documento EP-A-O480632 A2), el emisor hace contacto en primer lugar con el tubo antes del mecanismo de conformación y se comprime mecánicamente durante esta fase. Sin embargo, en esta fase, el tubo es muy blando y no tolera la presión mecánica sin algún riesgo ni puede tolerar la fuerza de fricción generada en el emisor. Además, según esta tecnología, la compresión final se lleva a cabo con una serie de rodillos, que no presentan un movimiento independiente ni están formados por materiales blandos, y cada uno ejerce una presión puntual y no uniforme sobre el tubo caliente y delgado.

En este caso, la fricción se genera entre los rodillos y el tubo, así como entre el emisor y el elemento saliente y entre el eje de rotación y los rodillos, lo que retarda y retrasa el tubo delgado, con riesgo de destruirlo.

En otra tecnología conocida, el documento US 5.324.379, pueden realizarse las siguientes observaciones:

La compresión tiene lugar entre una protuberancia fija y un calibrador fijo. Esto significa que la compresión se lleva a cabo entre dos superficies absolutamente fijas y no elásticas dentro del calibrador fijo. Esto tiene exactamente el mismo efecto y los mismos problemas que los descritos anteriormente en la solicitud EP-A-O344505 A2.

Hay una longitud continua de filamento sobre la que los emisores se fijan a espacios predefinidos.

El primer contacto del emisor con el tubo tiene lugar al principio del calibrador fijo. Esto tiene exactamente el mismo efecto y los mismos problemas que los descritos anteriormente en la solicitud EP-A-O344505 A2.

En general, el documento US 5.324.379 y EP-A-O 344505 A2 tienen los mismos problemas asociados. Ambas técnicas comprimen el emisor dentro del calibrador fijo y la protuberancia fija, y el primer contacto del emisor se lleva a cabo al principio del calibrador fijo. Por otro lado, se diferencian solamente en el mecanismo de desplazamiento de los emisores

- i. En el documento EP-A-O344505 A2 se utiliza un elemento de empuje con el fin de introducir los emisores dentro del tubo a espacios predefinidos.

- ii. En el documento US 5.324.379 se utiliza una longitud de filamento continuo no elástico sobre el que se fijan los emisores a espacios predefinidos en una etapa anterior.

Tanto el documento US 5.324.379 como el documento EP-A-O344505 A2 presentan las mismas desventajas ya mencionadas anteriormente.

Breve descripción de la invención

La presente invención describe un nuevo procedimiento para la fabricación de conductos de riego por goteo sin las desventajas mencionadas anteriormente.

El conducto de riego por goteo con los emisores soldados internamente que ocupan solamente una parte de la circunferencia del tubo y que sobresalen ligeramente hacia dentro, se fabrica de manera continua mediante un extrusor.

Los emisores se desplazan en un contacto continuo entre sí y se mueven continuamente unos detrás de otros sobre una protuberancia situada dentro del tubo, con una velocidad ciertamente inferior a la velocidad de fabricación del tubo. En particular, para cada velocidad de fabricación de tubo y para cada distancia entre los emisores del conducto de riego por goteo preparado existe un movimiento de emisor continuo que es mucho más lento que la velocidad de fabricación del tubo.

Al final de la protuberancia hay un plano inclinado y después una parte lisa horizontal. Los emisores hacen contacto con el tubo ya formado después y lejos del calibrador fijo, al final del plano inclinado de la protuberancia, donde, uno a uno, se sueldan ligeramente a distancias predeterminadas en la superficie superior interna. El primer contacto del emisor se lleva a cabo en el huelgo entre el calibrador fijo y una banda externa que se mueve por fuera y en contacto con un tubo con una velocidad similar a la del tubo que se está fabricando. En la secuencia, el emisor adopta la velocidad del tubo y se transporta por el tubo hasta la región de la soldadura final.

En particular, el emisor se comprime entre la banda externa elástica y la parte plana de la protuberancia fija. Esencialmente, existe un deslizamiento y una diferencia de velocidad entre el emisor y la parte plana, que en cualquier caso genera fuerzas de fricción axiales. Si estas fuerzas axiales se generan en regiones donde el tubo todavía no se ha formado como, por ejemplo, antes del calibrador o dentro del calibrador, el procedimiento no funcionará. La banda no es solamente flexible, sino que además es elástica y blanda, se retrae ligeramente y ejerce la misma presión uniforme a lo largo de toda la longitud durante la penetración del tubo con el emisor ligeramente soldado.

El elemento de soporte del emisor durante la fase de compresión es la protuberancia metálica fija dentro del tubo. Un huelgo X2 fijo permanece más pequeño que la altura H del emisor entre la protuberancia interna y la superficie superior interna del tubo. En otros casos, los sistemas de banda de rotación así como la protuberancia...

Reivindicaciones:

1. Procedimiento para la fabricación de conductos de riego por goteo con emisores (4) individuales soldados internamente introducidos y soldados dentro del tubo (3) durante su fase de fabricación ocupando solamente una parte de la circunferencia del tubo (3) y sobresaliendo ligeramente en su parte interna, en el que el tubo (3) caliente pasa por un calibrador (5) fijo, caracterizado porque la soldadura final del emisor se consigue mediante la compresión entre dos superficies opuestas fuera y dentro del tubo, siendo una de las mismas, que está fuera (18) del tubo (3) aguas abajo del calibrador (5) fijo, una banda sin fin móvil que forma un elemento de soporte elástico para el tubo y que se mueve con una velocidad similar a la del tubo (3) que está fabricándose.

Patentes similares o relacionadas:

Disposición de tubo de protección con una pluralidad de fibras ópticas y un elemento hinchable en agua, del 20 de Febrero de 2019, de DRAKA COMTEQ B.V.: Disposición de tubo de protección , que comprende: una pluralidad de fibras ópticas ; un tubo de protección extrudido envolviendo dichas fibras […]

Refuerzo de tela recubierta de poliolefina y placas cementicias reforzadas con el mismo, del 20 de Febrero de 2019, de Saint-Gobain ADFORS Canada, Ltd: Un refuerzo de tela de fibra de vidrio que comprende: a) una tela de vidrio que tiene múltiples hilos que contienen filamentos de vidrio; y b) un recubrimiento […]

Gotero integrado con una reserva de salida alargada, del 18 de Octubre de 2018, de Rivulis Plastro Ltd: Un goteador plano discreto que es adecuado para ser instalado integralmente dentro de una manguera, que comprende un componente de […]

Composición de elastómero termoplástico para encapsulación, del 28 de Septiembre de 2018, de SAINT-GOBAIN GLASS FRANCE: Composición termoplástica para el sobremoldeo de un elastómero sobre un sustrato de vidrio mineral, que comprende: (a) de 50 a 70% en peso de al menos […]

Procedimiento para fabricar una pieza cilíndrica en forma alargada, del 22 de Noviembre de 2017, de UPONOR INNOVATION AB: Procedimiento para fabricar una pieza en forma de barra en el que - se extruye un perfil hueco de metal, - el perfil metálico hueco […]

Procedimientos de fabricación de un hilo, productos previos de hilos con múltiples capas e hilos, del 22 de Noviembre de 2017, de General Cable Industries, Inc: Procedimiento de fabricación de un hilo, que comprende: extruir un polímero receptor reticulable, sustancialmente libre de agente de curado, alrededor de un núcleo […]

Procedimiento y dispositivo para medir la temperatura de un material en forma de hilo, del 11 de Octubre de 2017, de SIKORA AG: Procedimiento para medir la temperatura de un material en forma de hilo que se ha de calentar a una temperatura nominal, caracterizado por las etapas: - el material […]

Procedimiento para producir un perfil de extrusión reforzado con fibras, del 12 de Julio de 2017, de REHAU AG + CO: Procedimiento para producir un perfil de extrusión reforzado con fibras, - en el que en primer lugar se saca de un rollo de cinta al menos […]