METODO DE FABRICACION DE BOTES DE ALUMINIO PARA AEROSOLES A PARTIR DE MATERIA PRIMA EN ROLLOS.

Un método para formar una lata de aluminio de una sola pieza (10) que supone cortar un disco (28) de una aleación de aluminio en bobina de la serie 3000 (26);

estirar el disco (28) dentro de una primera base (30) que tiene una parte inferior (20) y una pared lateral vertical (12) y realizar entonces una operación de estirado reverso en la que, en una carrera de estirado, la base (30) se perfora desde la parte inferior para estirar la parte inferior (20) de la lata (10) a través de la pared lateral (12) de modo que, en una primera parte de la carrera de estirado, las paredes de la base (30) desarrollan un labio y de modo que la finalización de la carrera de estirado elimina el labio por completo. Esto da como resultado una segunda base (34) de diámetro más estrecho que la primera base (30), repitiendo opcionalmente dicha operación de estirado reverso una o más veces en dicha fase de estirado reverso con la base (34) resultante de la carrera de estirado reverso precedente perforada desde la parte inferior (20) para estirar la parte inferior de la lata (l0) a través de la pared lateral (12) de modo que en una primera parte de la respectiva carrera de estirado las paredes (12) de la base (34) desarrollan un labio y de modo que la finalización de la respectiva carrera de estirado elimina el labio por completo dando como resultado otra base de diámetro más estrecho que la base precedente, tras dicha fase de estirado reverso;

planchar dicha porción de pared lateral (12) de la lata (10) para rebajar y alargar dicha porción de pared lateral (12);

y posteriormente procesar la lata (10) planchada a través de una serie de por lo menos treinta boquillas de extrusora diferentes, para formar un hombro y un cuello (19) de un perfil predeterminado (18) de tal manera que cada boquilla imparta una deformación radial incremental respectiva de la lata (10) mientras se asegura que la lata (10) sigue siendo desprendible de la boquilla de extrusora

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06016571.

Solicitante: EXAL CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE PERFORMANCE PLACE,YONGSTOWN, OH 44502.

Inventor/es: CHUPAK,THOMAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Junio de 2003.

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21D22/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › de objetos cilíndricos, utilizando matrices sucesivas.

- B21D51/26 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B21D51/26B

- B65D1/16B

- B65D83/14L

Clasificación PCT:

- B21D51/26 B21D 51/00 […] › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B65D83/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 83/00 Recipientes o paquetes con medios especiales para distribuir su contenido (medios de distribución incorporados a cierres móviles o no permanentemente asegurados al recipiente B65D 47/00; para tiendas, almacenes, oficinas, bares, o similares A47F 1/04; vitrinas o muebles de exposición con sistemas de distribución A47F 3/02; cargadores o depósitos para tornillos o tuercas combinadas con llaves para tuercas, llaves inglesas o destornilladores B25B 23/06; para utilizarlos en unión con la manipulación de hojas, bandas o materiales filamentosas B65H). › para distribución de líquidos o semilíquidos por presión interna de gas, es decir, recipientes con aerosol que tienen propelente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

Método de fabricación de botes de aluminio para aerosoles a partir de materia prima en rollos.

Antecedentes de la invención

La actual invención se dirige a un método de formar una lata de aluminio de una sola pieza.

Tradicionalmente, las latas de bebida comienzan como discos de materia prima en bobina de aluminio que se procesan en forma de lata de bebida. Los lados de estas latas tienen un grosor de aproximadamente 0,13 mm. Generalmente, el cuerpo de una lata de bebida, excepto la parte superior, es una pieza.

En cambio, las latas de aerosol se hacen tradicionalmente de una de estas dos maneras.

Primero, pueden estar hechas a partir de tres piezas de acero: una pieza superior, una pieza inferior y una pared lateral cilíndrica que tiene una soldadura a lo largo de la pared lateral. Estas tres piezas se montan para formar la lata. Las latas de aerosol también se pueden hacer a partir de un proceso conocido como extrusión por impacto. En un proceso de extrusión por impacto, un ariete hidráulico perfora un proyectil de aluminio para comenzar a formar la lata. Los lados de la lata se rebajan a aproximadamente 0,40 mm mediante un proceso de planchado que alarga las paredes de la lata. Los bordes ásperos de la pared se recortan y la lata se pasa a través de una serie de boquillas de extrusora para formar la tapa de la lata. Aunque las latas de aerosol hechas de acero sean menos caras que las latas de aerosol hechas mediante un proceso de extrusión por impacto, las latas de acero son mucho menos atractivas desde un punto de vista estético que las latas de aerosol hechas con un proceso de extrusión por impacto.

Por una variedad de razones, las latas de aerosol de aluminio resultan considerablemente más caras de producir que las latas de bebida de aluminio. En primer lugar, se utiliza más aluminio en una lata de aerosol que en una lata de bebida. En segundo lugar, la producción de latas de aluminio mediante extrusión por impacto está limitada por la velocidad máxima del ariete hidráulico de la prensa. Teóricamente, la velocidad máxima del ariete es de 200 golpes/minuto. En la práctica, la velocidad es de 180 golpes/minuto. Las latas de bebida se hacen a un ritmo de 2.400 latas/minuto.

Un problema al que se enfrenta la industria de las latas de aerosol es producir una lata de aerosol de aluminio que dé resultados tan buenos o mejores que las latas tradicionales de aerosol pero que sea económicamente competitiva con el coste de producción de las latas de aerosol de acero y las latas de bebida de aluminio. Otro problema es producir una lata de aerosol que tenga la calidad de impresión y diseño exigida por los diseñadores de productos de gama alta. Las latas de bebida tradicionales están limitadas en la claridad de la impresión y diseño que se puede imprimir en las latas. Las latas de bebida también están limitadas en el número de colores que se pueden utilizar en los diseños de las latas. Por lo tanto, existe la necesidad de conseguir una lata de aerosol de aluminio que tenga los atributos de resistencia y calidad y que, al mismo tiempo, se pueda producir a un coste que sea competitivo con las latas de aerosol de acero.

Producir latas de aluminio de materia prima en bobina de aleación de aluminio de la serie 3000 soluciona alguno de estos problemas. A la materia prima en bobina de aleación de aluminio de la serie 3000 se le puede dar forma de lata mediante un proceso de estirado y planchado reverso, que resulta considerablemente más rápido y más rentable que la producción de latas de aluminio mediante extrusión por impacto. Además, la aleación de aluminio de la serie 3000 es menos costosa, más rentable y permite una mejor calidad de impresión y gráficos que el uso de aluminio puro.

La patente 5718352 de los EE.UU. propone una lata formada a partir de aluminio de la serie 3000 que se crea estirando un disco virgen para formar una base cilíndrica y sometiendo la lata a una estricción para reducir el cuerpo de la lata a un perfil de hombro y cuello predeterminados.

Desafortunadamente, surgen ciertos obstáculos al someter a estricción una lata de aleación de aluminio de la serie 3000. La aleación de aluminio de la serie 3000 es un material más duro que el aluminio puro. Por lo tanto, las latas hechas de aleación de aluminio de la serie 3000 son más rígidas y tienen más memoria. Esto es ventajoso porque las latas son más resistentes a las abolladuras, pero plantea problemas al someter a estricción las latas por los medios tradicionales porque las latas se pegan a las boquillas de extrusora tradicionales y atascan las máquinas de extrusión tradicionales. La solución a estos obstáculos se plasma en el método de la presente invención.

Resumen de la presente invención

Esta invención está relacionada con un método para fabricar y someter a estricción una lata de aerosol de aluminio a partir de un disco de materia prima en bobina de aleación de aluminio, diseñado para, entre otras cosas, evitar que la lata se pegue a las boquillas de extrusora.

Según la presente invención, se proporciona un método de acuerdo con la reivindicación 1.

Esta invención soluciona los problemas de estricción de latas de aleación de aluminio de la serie 3000, aumentando el número de boquillas de extrusora utilizadas y disminuyendo el grado de deformación que se imparte con cada boquilla. Una lata de aerosol tradicional, hecha de aluminio puro, que tenga de 45 mm a 66 mm de diámetro, requiere el uso de 17 boquillas de extrusora o menos. Una lata fabricada mediante la presente invención, de diámetros similares y hecha de una aleación de aluminio de la serie 3000, requiere el uso de, por ejemplo, treinta boquillas de extrusora o más. Generalmente, el número de boquillas que se necesitan para someter a estricción una lata de la presente invención depende del perfil de la lata. La presente invención procesa la lata de aluminio secuencialmente con un número suficiente de boquillas de extrusora para efectuar la deformación radial incremental máxima de la lata en cada boquilla de extrusora mientras que garantiza que la lata sigue siendo fácilmente desprendible de cada boquilla de extrusora.

Hay varias ventajas en la lata y el método de la presente invención. En conjunto, el proceso es más rápido, menos costoso y más eficiente que producir latas de aerosol mediante el método tradicional de extrusión por impacto. El método de producción propuesto utiliza una aleación de aluminio, más económica y reciclable, en vez del aluminio puro. La lata propuesta es más conveniente que una lata de acero por varias razones. El aluminio es resistente a la humedad y no se corroe ni se oxida. Además, debido a la configuración del hombro de una lata de acero, la configuración de la tapa es siempre la misma y no se puede modificar para ofrecer a los clientes un aspecto individualizado. Esto no ocurre con la presente invención, en la que el hombro de la lata se puede personalizar. Finalmente, las latas de aluminio son estéticamente más atractivas. Por ejemplo, las latas se pueden cepillar y/o se puede formar un cuello de rosca en la parte superior de la lata. Esas ventajas y otros beneficios se harán evidentes en la descripción de las representaciones preferentes que se adjunta.

Breve descripción de las ilustraciones

Para que la presente invención sea fácilmente comprensible y se pueda poner en práctica de inmediato, se hará una descripción a continuación, a modo de ilustración, conjuntamente con las figuras siguientes, en donde:

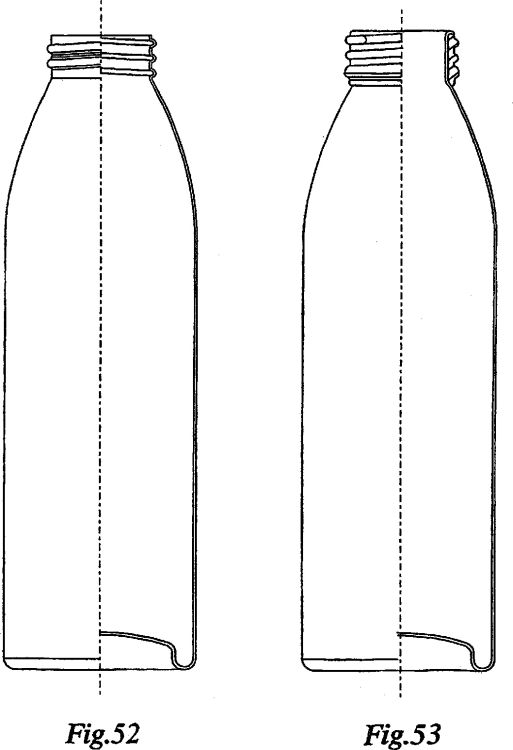

La Fig. 1 es una vista de un ejemplo de una lata de aluminio fabricada por el método de la presente invención, parcialmente en sección transversal;

La Fig. 2 es una vista en sección transversal de la porción inferior de la lata de aluminio de la Fig. 1;

La Fig. 3 es un ejemplo de una bobina de materia prima de aleación de aluminio usada para esta invención;

La Fig. 4 es un ejemplo de la bobina de materia prima de aleación de aluminio de la Fig. 3 que muestra los discos de metal que se extraen perforándola;

La Fig. 5 es un disco de metal de la Fig. 4 hecho de aleación de aluminio de la serie 3000;

La Fig. 6 ilustra el disco de la Fig. 5 introducido en una base cilíndrica;

Las Fig. 7A-7C ilustran la progresión de la base de la Fig. 6 al sufrir un proceso de estirado reverso para convertirla en una segunda base con un diámetro más estrecho cuando finalice...

Reivindicaciones:

1. Un método para formar una lata de aluminio de una sola pieza (10) que supone cortar un disco (28) de una aleación de aluminio en bobina de la serie 3000 (26);

estirar el disco (28) dentro de una primera base (30) que tiene una parte inferior (20) y una pared lateral vertical (12) y realizar entonces una operación de estirado reverso en la que, en una carrera de estirado, la base (30) se perfora desde la parte inferior para estirar la parte inferior (20) de la lata (10) a través de la pared lateral (12) de modo que, en una primera parte de la carrera de estirado, las paredes de la base (30) desarrollan un labio y de modo que la finalización de la carrera de estirado elimina el labio por completo. Esto da como resultado una segunda base (34) de diámetro más estrecho que la primera base (30), repitiendo opcionalmente dicha operación de estirado reverso una o más veces en dicha fase de estirado reverso con la base (34) resultante de la carrera de estirado reverso precedente perforada desde la parte inferior (20) para estirar la parte inferior de la lata (l0) a través de la pared lateral (12) de modo que en una primera parte de la respectiva carrera de estirado las paredes (12) de la base (34) desarrollan un labio y de modo que la finalización de la respectiva carrera de estirado elimina el labio por completo dando como resultado otra base de diámetro más estrecho que la base precedente, tras dicha fase de estirado reverso;

planchar dicha porción de pared lateral (12) de la lata (10) para rebajar y alargar dicha porción de pared lateral (12);

y posteriormente procesar la lata (10) planchada a través de una serie de por lo menos treinta boquillas de extrusora diferentes, para formar un hombro y un cuello (19) de un perfil predeterminado (18) de tal manera que cada boquilla imparta una deformación radial incremental respectiva de la lata (10) mientras se asegura que la lata (10) sigue siendo desprendible de la boquilla de extrusora.

2. Un método según la reivindicación 1 en donde la primera boquilla de extrusora de dicha serie tiene un ángulo de 0º30'0'' en la parte posterior de la primera boquilla de extrusora.

3. Un método según la reivindicación 2 en donde la segunda boquilla de extrusora de dicha serie tiene un ángulo de 3º en la parte posterior de dicha segunda boquilla.

4. Un método según la reivindicación 2 en donde la tercera boquilla de extrusora de dicha serie tiene un ángulo de 3º en la parte posterior de dicha tercera boquilla.

5. Un método según la reivindicación 4 en donde la cuarta boquilla de extrusora de dicha serie tiene un ángulo de 3º en la parte posterior de dicha cuarta boquilla.

6. El método de la reivindicación 1 en donde las primeras catorce boquillas de extrusora de dicha serie tienen guías centrales inmóviles.

7. El método de la reivindicación 6 implica además la utilización de aire comprimido con las primeras catorce boquillas de dicha serie para ayudar a retirar dicha lata de cada una de dichas boquillas.

8. El método de la reivindicación 1 en donde dicho proceso secuencial incluye montar la lata de aluminio (10) en un primer mandril y pasar la lata secuencialmente a través de una primera serie de hasta 28 boquillas de extrusora, transferir la lata (10) a un segundo mandril y pasar secuencialmente la lata a través de una segunda serie de hasta 28 boquillas de extrusora.

9. El método según la reivindicación 1 que incluye recortar el cuello (19) de la lata (10) después de que la lata (10) haya pasado a través de un número predeterminado de dichas boquillas de extrusora.

10. Un método según la reivindicación 1 implica además rebordear el cuello (19) de la lata (10).

11. El método de la reivindicación 1 en donde al cuello (19) de la lata (10) se le da forma de rosca.

12. El método de la reivindicación 1 en donde el cuello (19) de la lata (10) no es de rosca pero lleva un revestimiento exterior plástico roscado.

13. El método de la reivindicación 1 en donde dicho perfil de hombro (18) incluye uno de hombro estrecho, de hombro redondeado, de hombro plano y de hombro oval.

14. El método de la reivindicación 1 implica además cepillar la superficie de la lata (10).

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]