Un método de reparación de fugas en tuberías.

Un método de reparación de fugas (H) en tuberías (10), que comprende las etapas de:

- formar una primera abertura (14a) en la tubería (10) aguas arriba de la ubicación de fuga (L);

- formar una segunda abertura (14b) en la tubería (10) aguas abajo de la ubicación de fuga (L);

- insertar a través de la primera abertura (14a) un primer cuerpo (C1), de acuerdo con el tamaño la tubería (10),en la tubería (10) aguas abajo de la primera abertura;

- llenar el espacio después del primer cuerpo (C1) con un primer material de sellado viscoso (M1);

- insertar a través de la primera abertura (14a) un segundo cuerpo (C2), de acuerdo con el tamaño de la tubería(10), en la tubería (10) después del primer material de sellado viscoso (M1);

- comprimir el primer material de sellado viscoso (M1) mediante la aplicación de una presión contra el primer y elsegundo cuerpos (C1, C2) en direcciones opuestas;

- hacer que el primer cuerpo (C1), el primer material de sellado viscoso comprimido (M1) y el segundo cuerpo(C2) se muevan al unísono en la dirección de la segunda abertura (14b); y

- recuperar el primer y el segundo cuerpos de la tubería (10) a través de la segunda abertura (14b);

caracterizado por que

el primer material de sellado viscoso (M1) está contenido en una bolsa de material laminar (K1) adaptada pararomperse bajo dicha presión de compresión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IL2007/001633.

Solicitante: CURAPIPE SYSTEM LTD.

Nacionalidad solicitante: Israel.

Dirección: P.O. BOX 7284, ABBA HILLEL JONCTION, YAKHIN PARK 78172 ASHKELON ISRAEL.

Inventor/es: PERSTNEV,SAMUEL, OUKHANOV,REONALD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16L55/1645 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 55/00 Dispositivos o accesorios para utilizarlos con o en relación con los sistemas de tubos (F16L 1/00 - F16L 53/00, F16L 57/00, F16L 59/00 tienen prioridad; reparación o montaje de los tubos sobre o bajo el agua F16L 1/26; limpieza de tuberías B08B 9/02, p. ej. eliminación de obstrucciones B08B 9/027; dispositivos para evitar que revienten las canalizaciones por efecto del hielo E03B 7/10). › siendo introducido un material de sellado dentro del tubo por medio de una herramienta que se mueve en el tubo.

PDF original: ES-2448582_T3.pdf

Fragmento de la descripción:

Un método de reparación de fugas en tuberías

Campo de la invención La presente invención se refiere a la reparación o restauración de grietas locales en tubos, en particular en tuberías subterráneas de agua, combustible o gas de gran diámetro.

Más específicamente, la invención se refiere a la reparación de tales tubos cuando el sitio exacto a ser reparado es desconocido o inalcanzable.

Antecedentes de la invención Con el fin de conducir agua, combustible o gas a lo largo de grandes distancias, se instalan tuberías que atraviesan enormes longitudes. De vez en cuando, debido a la corrosión u otros procesos de desgaste diferentes, se pueden producir pequeñas grietas en los tubos, lo que da como resultado una fuga del fluido que fluye a través del tubo. Dado que la presión en dichos tubos puede alcanzar hasta 100at., el fluido se pierde rápidamente en el suelo.

Una fuga se detecta normalmente por una rápida caída de presión o por el reconocimiento de una mancha sobre el lugar de la fuga, lo que indica que una gran cantidad del fluido ya se ha perdido. Además del aspecto del daño medioambiental, tales fugas pueden causar la pérdida de miles de dólares por hora.

La reparación de tuberías subterráneas plantea una serie de complicados problemas tecnológicos teniendo en cuenta los factores pertinentes, sobre todo, las dificultades de acceso a la parte dañada de las tuberías si se necesita aplicar soldadura o realizar sustitución completa de la misma. Esto es particularmente cierto cuando se consideran tuberías que tienen miles de kilómetros de largo o tuberías que yacen debajo de edificios y carreteras.

También debido a la alta presión existente en la tubería, el uso de adhesivos simples y otros agentes de sellado comunes tiene que ser descartado La técnica anterior más próxima conocida por los solicitantes es la Patente Rusa Nº 2.063.273 (Solicitud Nº 92007181/26 presentada el 23 de noviembre de 1992) , que describe un método de reparación in situ (es decir, desde el interior del tubo) , mediante la inyección de sustancias químicas específicas desde ambos lados de la ubicación dañada.

El documento US 3.108.012 se refiere a un método para revestir el interior de tuberías subterráneas in situ, comprendiendo el método empujar un agente de revestimiento a través de la tubería mediante barreras móviles principal y secundaria separadas por presión de aire.

El objetivo principal de la presente invención es proporcionar un método más eficaz de reparación de tuberías in situ.

Un objetivo adicional de la invención es que el proceso de reparación se complete instantáneamente, reduciendo al mínimo el período de tiempo durante el que se debe interrumpir el flujo a través de la tubería.

Otro objetivo adicional de la invención es ofrecer uno o más agentes de sellado con formulaciones especialmente adecuadas para los propósitos de la invención aquí divulgada.

Sumario de la invención De acuerdo con la invención, se proporciona un método de acuerdo con la reivindicación 1.

El método comprende preferentemente las etapas adicionales de llenar el espacio después del segundo cuerpo con un segundo material de sellado viscoso, insertar un tercer cuerpo a través de la primera abertura, de acuerdo con el

tamaño de la tubería, en la tubería después del segundo material de sellado viscoso, comprimir el primer y segundo materiales de sellado mediante la aplicación de una presión en contra el primer y tercer cuerpos en direcciones opuestas, hacer que el primer cuerpo, el primer material de sellado comprimido, el segundo cuerpo, el segundo material de sellado comprimido, y el tercer cuerpo se muevan al unísono en la dirección de la segunda abertura, y recuperar el primer, segundo y tercer cuerpos de la tubería a través de la segunda abertura.

Dichos cuerpos son preferentemente esféricos, fabricados de un material semi-rígido, tal como poliuretano.

Breve descripción de los dibujos 65 Estas y otras características y ventajas de construcción de la presente invención se entenderán más fácilmente a la luz de la siguiente descripción de las realizaciones preferidas de la misma, proporcionadas solamente a modo de ejemplo, con referencia a los dibujos adjuntos, en los que-

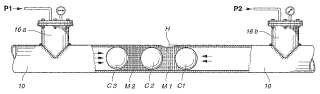

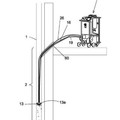

La Figura 1 es una disposición esquemática de una tubería típica con una porción de fugas y que incluye una etapa preparatoria del método de reparación de acuerdo con una realización preferida de la presente invención; 5 Las Figuras 2a- 2g representan otras etapas del método; y

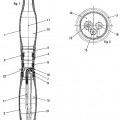

Las Figuras 3a y 3b ilustran una forma de anidación de los materiales de sellado respectivos en sus posiciones deseadas.

Descripción detallada de las realizaciones preferidas En la Figura 1, se muestra una longitud de la tubería 10 enterrada en el suelo G. En cualquier lugar aguas arriba de la tubería 10 se proporciona una válvula de cierre 12.

Una ubicación fugas L se ha identificado, por lo general debido a un orificio o a una grieta H causada por la corrosión excesiva desarrollada a lo largo de muchos años de uso.

La primera etapa del método de reparación consiste en cerrar el flujo en el tubo por la válvula 12 y excavar el suelo sobre el tubo en dos ubicaciones distanciadas A y B en ambos lados de la ubicación de fugas L. Las distancias A a L y B a L no tienen por qué ser iguales, y son de hecho seleccionadas de acuerdo con las condiciones de accesibilidad que pueden cambiar de un sitio a otro.

En cada ubicación A y B, el tubo se corta en forma de antorcha con el fin de formar una primera abertura circular

14a, y una segunda abertura circular 14b, respectivamente, ambas de un diámetro igual al del tubo 10. Secciones de tubo ascendentes ("bocas de inspección") 16a y 16b se sueldan o de otro modo fijan al tubo 10, como se muestra.

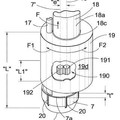

En la siguiente etapa (Figura 2a) , un primer cuerpo esférico C1 se inserta a través de la boca de inspección 16a hacia abajo en el tubo 10. Justo después, un material de sellado viscoso M1, cuya fórmula química se proporcionará a continuación, se introduce en el tubo, seguido de un segundo cuerpo esférico, C2 (Figura 2b) . Los cuerpos C1 y C2, en calidad de pistones, se fabrican preferentemente de un material semi-rígido tal como poliuretano de manera que puedan pasar fácilmente aunque el tubo que puede tener protuberancias y salientes a lo largo de su superficie interna.

Cabe destacar en esta etapa que el método de sellado tal como se propone de acuerdo con la presente invención se puede aplicar mediante el uso de los cuerpos esféricos C1 y C2 y un material de sellado viscoso M1 solo, de la forma exacta en que se describirá más adelante. Sin embargo, es altamente preferible utilizar una combinación de materiales M1 y M2, que necesita la introducción de un tercer cuerpo esférico C3, como se muestra en la Figura 2c. Las ventajas de esta última característica mencionada se explicarán en detalle a continuación.

Si se adopta o no la opción de la Figura 2c, el material de M1 (así como M2) se deben comprimir durante el proceso de reparación para permitir su penetración en la grieta/orificio H.

Para este fin, se debe aplicar presión de ambos lados de la matriz C2-M1-C1 (o C3-M2-C2-M1-C1) . Para este fin,

como se observa en la Figura 2d, las bocas de inspección 16a y 16b están cerrados y un fluido a presión o gas se bombea en el tubo 10 con el fin de presionar los cuerpos C1, C2 y C3 uno contra el otro y por tanto, compactar los materiales M1 y M2.

Se requiere además que la presión P1 aplicada desde 16a sea algo mayor que P2 aplicada desde el lado opuesto, diferencia de presión que causará la propagación de la matriz C3-M2-C2-M1-C1, al unísono, en la dirección de la boca de inspección 16b.

La cantidad de presión P2 que se debe aplicar contra la matriz se proporciona preferentemente por la fórmula:

en la que:

P2 - presión (bar) ;

a - un factor empírico que varía entre 2, 5 y 3, 5;

b – un factor empírico que varía entre 0, 035 y 0, 045; y 65 D - diámetro del tubo (metros) .

Durante el recorrido de la matriz, como se muestra en la Figura 2d y en la Figura 2e, se formará en la superficie interior del tubo 10, incluyendo la grieta H, una primera capa del material M1, y sobre ella una segunda capa del material M2. Una interacción química entre estas dos capas traerá a la solidificación de su combinación y asegurará el llenado completo y duradero de la grieta H (ver más adelante) .

En la etapa posterior (Figura 2F) , los cuerpos C1 y C2 (y C3 – si corresponde) se recuperan a través de la boca de inspección... [Seguir leyendo]

Reivindicaciones:

1. Un método de reparación de fugas (H) en tuberías (10) , que comprende las etapas de:

- formar una primera abertura (14a) en la tubería (10) aguas arriba de la ubicación de fuga (L) ;

- formar una segunda abertura (14b) en la tubería (10) aguas abajo de la ubicación de fuga (L) ;

- insertar a través de la primera abertura (14a) un primer cuerpo (C1) , de acuerdo con el tamaño la tubería (10) , en la tubería (10) aguas abajo de la primera abertura;

- llenar el espacio después del primer cuerpo (C1) con un primer material de sellado viscoso (M1) ;

- insertar a través de la primera abertura (14a) un segundo cuerpo (C2) , de acuerdo con el tamaño de la tubería (10) , en la tubería (10) después del primer material de sellado viscoso (M1) ;

- comprimir el primer material de sellado viscoso (M1) mediante la aplicación de una presión contra el primer y el segundo cuerpos (C1, C2) en direcciones opuestas;

- hacer que el primer cuerpo (C1) , el primer material de sellado viscoso comprimido (M1) y el segundo cuerpo 15 (C2) se muevan al unísono en la dirección de la segunda abertura (14b) ; y

- recuperar el primer y el segundo cuerpos de la tubería (10) a través de la segunda abertura (14b) ;

caracterizado por que el primer material de sellado viscoso (M1) está contenido en una bolsa de material laminar (K1) adaptada para romperse bajo dicha presión de compresión.

2. El método de la reivindicación 1, que comprende las etapas adicionales de:

- llenar el espacio después del segundo cuerpo (C2) con un segundo material de sellado viscoso (M2) ;

- insertar a través de la primera abertura (14a) un tercer cuerpo (C3) , de acuerdo con el tamaño de la tubería 25 (10) , en la tubería (10) después del segundo material de sellado viscoso (M2) ;

- comprimir el primer y el segundo materiales de sellado viscosos (M1, M2) mediante la aplicación de una presión contra el primer y el tercer cuerpos (C1, C3) en direcciones opuestas;

- hacer que el primer cuerpo (C1) , el primer material de sellado viscoso comprimido (M1) , el segundo cuerpo

(C2) , el segundo material de sellado comprimido viscoso (M2) y el tercer cuerpo (C3) se muevan al unísono en la 30 dirección de la segunda abertura (14b) ; y

- recuperar el primer, el segundo y el tercer cuerpos (C1, C2, C3) de la tubería (10) a través de la segunda abertura (14b) ; en el que el segundo material de sellado viscoso (M2) está contenido en una bolsa de material laminar (K2) adaptada para romperse bajo dicha presión de compresión.

3. El método de la reivindicación 1 o 2, en el que el primer cuerpo (C1) y el segundo cuerpo (C2) y, si es aplicable, el tercer cuerpo (C3) son esféricos y están fabricados de un material semirrígido.

4. El método de la reivindicación 3, en el que el primer cuerpo (C1) y el segundo cuerpo (C2) y, si es aplicable, el 40 tercer cuerpo (C3) están fabricados de poliuretano.

5. El método de la reivindicación 4, en el que el primer material de sellado viscoso (M1) comprende un endurecedor tal como fenilendiamina o diamino-difenilsulfona.

9. El método de las reivindicaciones 6-8, en el que el primer material de sellado viscoso (M1) se mezcla con el 60 segundo material de sellado viscoso (M2) .

10. El método de las reivindicaciones 6-8, en el que el segundo material de sellado viscoso (M2) se mezcla con el primer material de sellado viscoso (M1) .

Patentes similares o relacionadas:

Dispositivo y método para aplicar un revestimiento de plástico que se puede endurecer en una construcción tubular, del 19 de Abril de 2017, de Spray-Liner GmbH: Un dispositivo para aplicar un revestimiento de plástico que se puede endurecer a un lado interior de una pared de una construcción tubular , por ejemplo […]

Métodos para revestir tuberías de agua potable y dispersiones de pigmentos que comprenden compuestos de alquil fenil éster, del 20 de Enero de 2016, de 3M INNOVATIVE PROPERTIES COMPANY: Un método para conformar un revestimiento sobre una superficie de una tubería, comprendiendo el método las etapas de: a) proporcionar una composición de revestimiento que […]

Procedimiento para reparación interior de tuberías bajantes y máquina para dicho procedimiento, del 9 de Julio de 2015, de GÓMEZ BARTOL, Juan Carlos: Procedimiento para reparación interior de tuberías bajantes que comprende las etapas de:

- desmontar un sanitario con un desagüe de diámetro suficiente […]

Procedimiento para reparación interior de tuberías bajantes y máquina para dicho procedimiento, del 9 de Julio de 2015, de GÓMEZ BARTOL, Juan Carlos: Procedimiento para reparación interior de tuberías bajantes que comprende las etapas de:

- desmontar un sanitario con un desagüe de diámetro suficiente […]

Dispositivo para el control y sellado de uniones de tubos y un procedimiento para su uso, del 6 de Agosto de 2014, de HeSan GmbH: Dispositivo para el control y reparación de tubos, con un primer cuerpo de sellado y, distanciado en un sentido longitudinal del mismo, un segundo cuerpo […]

Dispositivo para el control y sellado de uniones de tubos y un procedimiento para su uso, del 6 de Agosto de 2014, de HeSan GmbH: Dispositivo para el control y reparación de tubos, con un primer cuerpo de sellado y, distanciado en un sentido longitudinal del mismo, un segundo cuerpo […]

Disposición de boquilla giratoria (excéntrica), del 3 de Abril de 2012, de PROLINE AB: Una disposición de boquilla giratoria que comprende una boquilla y una unidad de cojinete, o una unidad de motor, cuyo eje giratorio […]

Disposición de boquilla giratoria (excéntrica), del 3 de Abril de 2012, de PROLINE AB: Una disposición de boquilla giratoria que comprende una boquilla y una unidad de cojinete, o una unidad de motor, cuyo eje giratorio […]

DISPOSICIÓN DE BOQUILLA GIRATORIA, del 30 de Diciembre de 2011, de PROLINE AB: Disposición de boquilla giratoria que incluye una boquilla y una unidad de soporte o una unidad motriz, cuyo eje (19a) giratorio está coordinado […]

METODO DE REVESTIMIENTO DE UNA SUPERFICIE INTERNA DE UN TUBO CON UNA CAPA CURABLE, del 26 de Mayo de 2010, de PROLINE AB: Método para permitir el revestimiento de la superficie interna o parte (22a) de pared de un conducto con una capa (M5) de material sólido […]

METODO DE REVESTIMIENTO DE UNA SUPERFICIE INTERNA DE UN TUBO CON UNA CAPA CURABLE, del 26 de Mayo de 2010, de PROLINE AB: Método para permitir el revestimiento de la superficie interna o parte (22a) de pared de un conducto con una capa (M5) de material sólido […]