Procedimiento y dispositivo para la determinación en línea de la topografía micrométrica de productos en movimiento.

Procedimiento para el establecimiento del levantamiento topográfico micrométrico global y la determinación enlínea de parámetros de rugosidad 2D y 3D de una superficie S en desplazamiento,

preferentemente una superficiede acero, según el cual se utiliza:

- una fuente (4, 4') de luz láser que emite un haz que pasa a través de una o varias fibras ópticas y un sistemaóptico (8) que realiza por lo menos una línea micrométrica de longitud por lo menos igual a una anchura decampo de visión de 500 mm, proyectándose dicha línea micrométrica sobre dicha superficie según un ángulode incidencia a comprendido entre 10 y 80º, y preferentemente entre 25 y 65º, con respecto a un eje óptico Z,utilizándose también la fuente láser (4, 4') para realizar una iluminación que ilumina dicha superficie conincidencia de campo brillante (brightfield) u oblicua comprendida entre 5 y 40º con respecto al plano de lasuperficie, denominada iluminación global;

- un dispositivo de medición óptica en forma de un microscopio industrial (1) de eje óptico Z, de distancia deenfoque superior a 10 mm, un aparato de toma de imagen con salida analógica o digital (3) en forma de unacámara matricial, preferentemente CCD o C-MOS, asociada a un objetivo conveniente para obtener unaresolución espacial de por lo menos 1 mm así como unos medios que comprenden un motor para desplazardicho dispositivo de medición según el eje óptico Z con vistas a garantizar su enfoque sobre dicha superficieS y unos medios para posicionar el eje óptico Z de manera perpendicular al plano que contiene dichasuperficie S;

- unos medios materiales y de software, acoplados a dicho aparato de toma de imagen para la adquisición, eltratamiento, el análisis y el archivado de imágenes, así como para el establecimiento de un diagnóstico encuanto a las características de rugosidad de dicha superficie;

- un sensor de distancia (5) con fines del enfoque del microscopio industrial.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07008505.

Solicitante: CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW.

Nacionalidad solicitante: Bélgica.

Dirección: AVENUE ARIANE 5 B-1200 BRUXELLES BELGICA.

Inventor/es: SCHYNS,MARC, MOREAS,GENEVIEVE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B11/30 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 11/00 Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00). › para la medida de la rugosidad o la irregularidad de superficies.

PDF original: ES-2398665_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la determinación en línea de la topografía micrométrica de productos en movimiento.

Objeto de la invención La presente invención se refiere a un desarrollo del procedimiento descrito en la solicitud de patente no publicada nº BE2002/0192 (Procedé et dispositif pour la détermination en ligne de rugosité de bandes d’acier en mouvement) , extendido a cualquier producto metálico que presente una superficie plana, comprendidos los productos laminados en frío o en caliente y también los cilindros de laminación, ya sea durante su impresión o durante su utilización en línea.

La presente invención permite reconstituir la topografía de la superficie observada y más particularmente calcular el conjunto de los parámetros de rugosidad 2D y 3D.

La invención se refiere también al dispositivo para la puesta en práctica del procedimiento.

Antecedentes tecnológicos y estado de la técnica Es conocido que la rugosidad de una banda de acero influye enormemente, por una parte, en su capacidad para la deformación, en particular por embutición y, por otra parte, en diversas propiedades de superficie de la banda, en particular la adherencia de las pinturas y el aspecto de la banda tras la pintura.

La reproducibilidad deseada de estas propiedades requiere que la banda presente una rugosidad lo más constante posible por toda su superficie. Por otro lado, es preferible que todas las bandas destinadas a una misma aplicación, por ejemplo elementos de carrocería, presenten una rugosidad comparable.

Por tanto es importante vigilar la evolución de la rugosidad de la banda durante su laminación, con el fin de descubrir lo antes posible cualquier variación excesiva de esta rugosidad con respecto a los valores permitidos.

Por otro lado, en las aplicaciones en las que es necesaria una cierta conformabilidad, las chapas de acero obtenidas mediante laminación en frío tenderán ventajosamente a ser sustituidas en el futuro por chapas delgadas obtenidas mediante laminación en caliente. Esta tendencia está dictada por motivos económicos.

Entre los parámetros que afectan a la conformabilidad, la rugosidad de la chapa es muy importante, estando la misma directamente relacionada con la cantidad de lubricante que se puede acumular en la superficie del producto durante la lubricación en las zonas críticas de la parte conformada.

El valor de rugosidad Ra, denominada “rugosidad aritmética”, se expresa en términos de media aritmética de un perfil filtrado de rugosidad determinado a partir de las separaciones de una curva de medición con respecto a una línea media. Se puede calcular en particular según la norma DIN 3768, sin que esta definición sea limitativa en el marco de la presente invención. También se podrían utilizar otros parámetros de rugosidad, tales como el valor de cresta, el número de picos, la forma y la repetitividad de los cráteres, en el caso de la rugosidad determinista.

El estado de la técnica comprende dos tipos de perfiladores para la determinación de rugosidad: los perfiladores táctiles y ópticos.

Los procedimientos táctiles utilizan unas puntas de lectura puestas en contacto con la superficie.

Se puede citar en particular un cierto número de procedimientos ópticos existentes.

Los procedimientos interferométricos (interferometría mediante medición de fase, por barrido vertical y proyección de franjas de interferencia) utilizan las interferencias resultantes de la superposición de las ondas luminosas incidentes sobre una superficie y de las ondas luminosas reflejadas por esta misma superficie. Su precisión puede ser muy grande, del orden del nanómetro y proporcionan un perfil 3D de la superficie observada, perfil que se puede utilizar para calcular los diferentes parámetros de rugosidad 2D y 3D. No obstante, estos procedimientos requieren una superficie perfectamente estática, es decir sin vibración y sin movimiento, durante toda la duración de la medición, o sea normalmente durante uno o varios segundos. Esto prohíbe por tanto una aplicación en línea sobre un producto en desplazamiento.

En el procedimiento confocal, el perfil de la superficie se mide mediante una serie de posicionamientos sucesivos de un punto de la superficie estudiada a su nivel de enfoque más elevado. Esto requiere por tanto un barrido vertical para cada punto de observación de la superficie. La precisión obtenida puede ser muy alta pero la etapa de barrido vertical requiere un tiempo de medición incompatible con un producto en desplazamiento, o sea de varios segundos.

Todas estas técnicas adolecen por tanto del inconveniente de necesitar un cierto tiempo para la toma de la medición, lo cual es incompatible con una toma de decisión en línea sobre instalaciones que funcionan a gran velocidad.

Otro procedimiento utilizado es el de la medición de la dirección de reflexión de un haz incidente en la superficie. Partiendo de un haz incidente, que forma un cierto ángulo con la normal a esta superficie, la dirección de reflexión se mide a través de un conjunto óptico que permite aumentar la sensibilidad de la medición. La experiencia industrial de este tipo de medición así como los cálculos obtenidos muestran que la precisión está limitada por los tipos de pendientes que se encuentran en las superficies observadas. Además, el intervalo de medición en Ra, normalmente de 0, 3 μm a 3 μm, no está cubierto eficazmente.

Se utiliza también el procedimiento de medición del lóbulo de reflexión (difusión) de un haz incidente en la superficie. Según la teoría de Beckmann et al. (P. Beckman, A. Spizzichino, The scattering of electromagnetic waves from rough surfaces, Pergamo Press, 1963) , cuando un haz incidente de ángulo conocido se envía sobre una superficie, existe una relación entre la rugosidad aritmética de esta superficie y la potencia reflejada por esta misma superficie (véanse las solicitudes de patente LU-A-87 483, LU-A-87 630, EP-A-484 310 y BE-A-905 862) .

En particular, el documento EP-A-0 484 310 da a conocer un dispositivo para medir la rugosidad de superficie de un producto metálico en movimiento, que comprende un emisor de radiación, preferentemente en forma de un haz láser pulsado, unos medios de reflexión en forma de espejos oscilantes que desvían la radiación hacia la superficie con diferentes ángulos de incidencia y unos receptores de la radiación reflejada por la superficie.

Este procedimiento es eficaz en cuanto a la medición de la rugosidad aritmética en línea pero no proporciona ninguna otra información en cuanto a la topografía de la superficie, es decir por ejemplo la distribución de las mesetas (o “cumbres”) y de las cavidades (o “valles”) en el caso de la rugosidad denominada aleatoria, y la forma y la distribución de los cráteres en el caso de la rugosidad determinista.

La solicitud belga Nº BE2002/0192 se refiere a un procedimiento y a un dispositivo para la evaluación en línea de la rugosidad aritmética de una superficie en desplazamiento, preferentemente una banda de acero revestida o no, en los que:

- se procede a una adquisición de imagen de una parte de dicha superficie de dimensiones dadas, seguida por un tratamiento digital de esta imagen con vistas a hacer que aparezcan “objetos”;

- se calcula a continuación el producto del número de objetos que presentan una superficie mínima por su superficie media, siendo dicho producto esencialmente proporcional a la rugosidad aritmética de la superficie, dependiendo el coeficiente de proporcionalidad de la instalación industrial particular utilizada.

El procedimiento y el dispositivo descritos en esta solicitud de patente no proporcionan un levantamiento detallado de la topografía de superficie del producto observado, lo cual constituye el problema técnico que se propone resolver la presente invención, pero se pueden utilizar y adaptar ventajosamente para ello.

Para hacerse una idea, la descripción siguiente hará referencia más particularmente a una banda de acero, pudiendo esta banda ser laminada indistintamente en caliente o en frío. Sin embargo, no se desprende de esto ninguna limitación del procedimiento de la invención, que se puede aplicar generalmente a otros metales o aleaciones tales como el aluminio y sus aleaciones, así como a materiales no metálicos tales como el papel y las materias plásticas. El documento US-A-5.311.286 describe un aparato y un procedimiento para medir la rugosidad o cualquier otra dimensión de una superficie mediante la transmisión de un haz de luz a través de una red con un cierto ángulo de incidencia. La red comprende una pluralidad de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el establecimiento del levantamiento topográfico micrométrico global y la determinación en línea de parámetros de rugosidad 2D y 3D de una superficie S en desplazamiento, preferentemente una superficie 5 de acero, según el cual se utiliza:

- una fuente (4, 4’) de luz láser que emite un haz que pasa a través de una o varias fibras ópticas y un sistema óptico (8) que realiza por lo menos una línea micrométrica de longitud por lo menos igual a una anchura de campo de visión de 500 μm, proyectándose dicha línea micrométrica sobre dicha superficie según un ángulo

de incidencia α comprendido entre 10 y 80º, y preferentemente entre 25 y 65º, con respecto a un eje óptico Z, utilizándose también la fuente láser (4, 4’) para realizar una iluminación que ilumina dicha superficie con incidencia de campo brillante (brightfield) u oblicua comprendida entre 5 y 40º con respecto al plano de la superficie, denominada iluminación global;

- un dispositivo de medición óptica en forma de un microscopio industrial (1) de eje óptico Z, de distancia de enfoque superior a 10 mm, un aparato de toma de imagen con salida analógica o digital (3) en forma de una cámara matricial, preferentemente CCD o C-MOS, asociada a un objetivo conveniente para obtener una resolución espacial de por lo menos 1 μm así como unos medios que comprenden un motor para desplazar dicho dispositivo de medición según el eje óptico Z con vistas a garantizar su enfoque sobre dicha superficie S y unos medios para posicionar el eje óptico Z de manera perpendicular al plano que contiene dicha superficie S;

- unos medios materiales y de software, acoplados a dicho aparato de toma de imagen para la adquisición, el

tratamiento, el análisis y el archivado de imágenes, así como para el establecimiento de un diagnóstico en 25 cuanto a las características de rugosidad de dicha superficie;

- un sensor de distancia (5) con fines del enfoque del microscopio industrial;

estando dicho procedimiento caracterizado porque: 30

- el sensor de distancia (5) es del tipo de triangulación por láser, situado a una distancia de por lo menos 10 mm de la superficie observada S y montado de manera oblicua de modo que la zona apuntada por el sensor corresponda a la zona observada por el microscopio, cooperando el sensor de distancia (5) con los medios que comprenden un motor para desplazar el microscopio industrial según el eje óptico Z, con vistas a

garantizar el enfoque del microscopio industrial sobre la superficie S;

- se utiliza como fuente de luz (4, 4’) un láser pulsado de tiempo de iluminación comprendido entre 0 y 10 ns;

- una vez que el microscopio está enfocado sobre la superficie S, se procede a un levantamiento de un

parámetro de rugosidad según una dirección perpendicular al eje Z, denominado levantamiento topográfico local, micrométrico de la superficie S por adquisición de una imagen bajo dicha iluminación global de una parte de la superficie S de dimensiones determinadas, que contiene la o las líneas micrométricas proyectadas y a un tratamiento digital de esta imagen de manera que se aísla cada línea, se alisa y después se determinan sus líneas de borde y su línea central de la misma, realizándose el levantamiento topográfico 45 local micrométrico correspondiente a cada línea micrométrica de la superficie, denominado perfil micrométrico, por una línea comprendida entre, y pudiendo incluir, estas líneas de borde, preferentemente por la línea central;

- se procede a un levantamiento de un parámetro de rugosidad según una superficie (XY) perpendicular al eje

Z, denominado levantamiento topográfico global de la superficie S, mediante un tratamiento digital de la imagen mencionada anteriormente, en la que se identifican la forma y la posición de cumbres, valles y/o de cráteres, asociando a cada línea tratada y por tanto a cada perfil micrométrico una posición en la imagen con respecto a las cumbres, los valles y/o los cráteres para reconstituir así una superficie representativa de la superficie S utilizando un número determinado de imágenes, y a partir de la misma, calcular unos parámetros 55 de rugosidad 2D y 3D.

2. Procedimiento según la reivindicación 1, caracterizado porque se conoce la posición de las líneas micrométricas proyectadas, unas con respecto a otras, siendo éstas preferentemente paralelas entre sí y preferentemente separadas por una distancia comprendida entre 10 y 50 μm, siendo su anchura preferentemente igual a 3 μm ±

2 μm.

3. Procedimiento según la reivindicación 1, caracterizado porque se realiza una elección entre por lo menos dos tipos de iluminación global haciendo pasar el haz incidente por un divisor de haz (beamsplitter) en el interior del microscopio o iluminando la superficie por el exterior del microscopio.

4. Procedimiento según la reivindicación 3, caracterizado porque la iluminación global es una iluminación que ilumina dicha superficie (S) con incidencia oblicua, a 20º ± 2º con respecto al plano de la superficie.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque al presentar la imagen

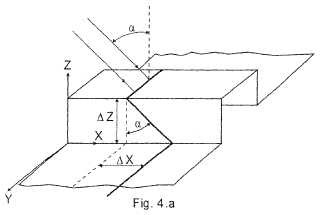

observada de la línea proyectada sobre la superficie (S) el aspecto de una línea discontinua, se determina un perfil de altura micrométrica, es decir unas variaciones de altura (ΔZ) locales, mediante conversión de la posición de píxeles que representan esta línea discontinua mediante una calibración basada en la triangulación.

6. Procedimiento según la reivindicación 5, caracterizado porque las variaciones de altura (ΔZ) a partir de una cota de referencia (Z0, ΔZ = Z-Z0) se obtienen a partir de las variaciones de posición de la línea discontinua (ΔX = X-X0) según la fórmula:

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el tratamiento digital de la imagen de línea proyectada comprende además el detalle de las siguientes etapas:

-la imagen se binariza en primer lugar utilizando el principio de entropía máxima;

- se aplica un cierre, correspondiente a una dilatación seguida por una erosión, utilizando un núcleo circular de tamaño de 3 a 5, preferentemente 4, píxeles de radio;

-se aplica a continuación una erosión, preferentemente utilizando un núcleo circular de tamaño inferior en una

unidad al del núcleo de la operación de cierre; 25

-entonces se localiza con precisión la línea así obtenida, según el borde mínimo, el borde máximo y el centro.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la superficie S pertenece a una banda de acero en desplazamiento sobre una línea de producción a una velocidad comprendida entre 1 y 30 20 m/s.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la superficie S presenta una rugosidad de tipo esencialmente aleatorio, tal como una superficie granallada.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la superficie S presenta una rugosidad de tipo esencialmente determinista, tal como una superficie de cilindro de laminación grabada por láser o texturizada por haz electrónico.

Patentes similares o relacionadas:

RUGOSÍMETRO SIN CONTACTO PARA LA MEDICIÓN DE RUGOSIDAD, del 31 de Julio de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: 1. Rugosímetro sin contacto sobre una superficie, caracterizado porque dicho rugosímetro comprende: - un emisor configurado para emitir un haz de radiación electromagnética […]

Método y dispositivo de medida de planicidad de un producto metálico, del 3 de Junio de 2020, de Primetals Technologies Austria GmbH: Metodo de medida de planicidad de un producto metalico, en forma o bien de una banda o bien de una placa de una linea de tratamiento metalurgico, dicho producto […]

RUGOSÍMETRO SIN CONTACTO Y MÉTODO PARA LA MEDICIÓN DE RUGOSIDAD, del 23 de Enero de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: La invención consiste en un rugosímetro capaz de medir la rugosidad de una superficie sobre la cual no está en contacto, que comprende un emisor configurado […]

RUGOSÍMETRO SIN CONTACTO Y MÉTODO PARA LA MEDICIÓN DE RUGOSIDAD, del 20 de Enero de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: Rugosímetro sin contacto y método para la medición de rugosidad. La invención consiste en un rugosímetro capaz de medir la rugosidad de una superficie sobre la cual […]

Método para mecanizado e inspección de piezas de trabajo, del 13 de Noviembre de 2019, de Agie Charmilles SA: Método para mecanizado de piezas de trabajo e inspección de una superficie de pieza de trabajo procesada en una máquina herramienta , comprendiendo el método […]

Procedimiento y sistema para inspeccionar superficies, del 30 de Octubre de 2019, de ISRA VISION SYSTEMS AG: Procedimiento para inspeccionar superficies de un cuerpo tridimensional , en el que se desplazan al menos una cámara y al menos un dispositivo de […]

Procedimiento y sistema para inspeccionar superficies, del 30 de Octubre de 2019, de ISRA VISION SYSTEMS AG: Procedimiento para inspeccionar superficies de un cuerpo tridimensional , en el que se desplazan al menos una cámara y al menos un dispositivo de […]

Método de inspección de forma, aparato de inspección de forma, y programa, del 21 de Agosto de 2019, de NIPPON STEEL CORPORATION: Un método de inspección de forma que comprende: una etapa de generación de imagen de sección luminosa, en la que se aplica luz de láser lineal […]

Aparato de perfilado de productos automatizado y sistema de rebanado de productos utilizando el mismo, del 11 de Abril de 2019, de FORMAX, INC: Un aparato para adquirir un perfil de un producto alimentario para su uso en un procesamiento posterior del producto alimentario , que comprende: a) un área […]