Cinta de carbono destinada a ser recubierta de una capa fina de un material semiconductor y procedimiento de deposición de tal capa.

Procedimiento para depositar una capa (72, 74) de un material semiconductor sobre al menos una de las doscaras (58,

60) de una cinta de carbono (54), incluyendo dicha cinta dos bordes (34, 36), según el procedimiento lacinta se extrae progresivamente hacia arriba (18), sensiblemente verticalmente, atravesando en el sentido de sulongitud la superficie horizontal de equilibrio de un baño (12) del material semiconductor fundido, el cual se depositapor humectación sobre dicha cara a medida que se produzca la estirada de la cinta de carbono, siendo elprocedimiento caracterizado porque consiste en modificar la forma (62-64-66, 90-92-94) de los bordes de la cinta detal modo que aumente el espesor de la capa de material semiconductor depositado sobre los bordes de la cinta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050530.

Solicitante: SOLARFORCE.

Nacionalidad solicitante: Francia.

Dirección: 1, RUE DU DAUPHIN 38300 BOURGOIN JALLIEU FRANCIA.

Inventor/es: BELOUET, CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C2/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos.

- H01L31/18 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2438018_T3.pdf

Fragmento de la descripción:

Cinta de carbono destinada a ser recubierta de una capa fina de un material semiconductor y procedimiento de deposición de tal capa La presente invención se refiere a una cinta de carbono destinada a ser recubierta de una capa fina de un material semiconductor y a un procedimiento para depositar dicha capa sobre un substrato constituido de una cinta de carbono.

Las células fotovoltaicas incluyen placas finas de un material semiconductor, siendo actualmente el más utilizado el silicio policristalino. La invención que se aplica muy especialmente en la estirada de cintas de silicio destinadas a la fabricación de células fotovoltaicas, la exposición que sigue hace por lo tanto referencia al silicio, quedando entendido que la invención se aplica también a otros materiales semiconductores tales como el germanio y los compuestos semiconductores de tipo III-V de la familia GaAs, de fusión congruente o casicongruente. Las placas de silicio se obtienen preferentemente a partir de una capa de silicio, formando una película, depositada sobre un substrato de carbono por estirada de este substrato a través de un baño de silicio fundido. El substrato tiene la forma de una cinta.

La figura 1 ilustra de manera general el procedimiento del estado de la técnica anterior, designado por procedimiento RST (para Cinta sobre Substrato Temporal) . Un crisol 10, equipado de medios de calentamiento (no representados) , contiene un baño 12 de silicio fundido, bajo forma líquida. El fondo del crisol está provisto de una hendidura 14. Con la ayuda de medios de estirada no representados, se extrae una cinta de carbono 16 de bajo espesor (del orden de aproximadamente de 200 a 350 μm) sensiblemente verticalmente, de abajo hacia arriba en el sentido de la flecha 18, en el baño 12 de silicio a velocidad sensiblemente constante. Las dos caras 20 y 22 de la cinta se cubrieron inicialmente de una capa de carbono pirolítico 24 de bajo espesor (aproximadamente de 1 a 5 μm) . El silicio fundido humedece las dos caras 20 y 22 de la cinta y un menisco 26 de silicio líquido se forma sobre cada cara de la cinta con una línea de enlace sólido-líquido 28 situada a aproximadamente 6, 8 mm de la superficie del baño en la parte central de la cinta. Una capa fina de silicio 30-32 se forma, por lo tanto, sobre cada una de las dos caras 20 y 22 de la cinta de carbono. La forma y las dimensiones de la hendidura 14 se adaptan, por una parte para dejar penetrar la cinta de carbono 16 en el crisol y, por otra parte, para evitar que el silicio fundido se pase a través de la hendidura. Aunque sea ventajoso obtener simultáneamente dos películas de silicio 30 y 32, una película por cara de la cinta, se puede concebir de obtener más que una única película impidiendo la deposición de silicio sobre alguna de las dos caras.

El procedimiento RST por ejemplo se describe en las solicitudes de patentes francesas nº 2.386.359 y 2.561.139.

Sin embargo, este procedimiento de estirada se enfrenta al problema de la inestabilidad del menisco de silicio líquido en la proximidad de cada borde 34-36 de la cinta de carbono 16. En efecto se constató que la línea de enlace sólidolíquido 28 tiende a reducirse de aproximadamente 6, 8 mm a típicamente 2 a 4 mm con respecto a la superficie del baño de silicio sobre los bordes de la cinta, sobre una anchura de aproximadamente 5 mm a partir de cada borde. Se desprende que el espesor de la capa de silicio 30 ó 32 depositada sobre cada cara de la cinta de carbono disminuye hacia los bordes 34 y 36 hasta alcanzar un valor prácticamente nulo.

La figura 2 ilustra esquemáticamente el adelgazamiento progresivo sobre los bordes de las capas de semiconductor obtenidas por el procedimiento del estado de la técnica anterior representado en la figura 1. La sección de la cinta de carbono 16, representada en corte transversal y sin las capas 24 de carbono pirolítico, tiene sensiblemente una forma rectangular. Las dos capas de semiconductor 30 y 32 se depositaron simultáneamente sobre las dos caras respectivamente 20 y 22 de la cinta. En las zonas 38-40 y 42-44 adyacentes a los dos bordes respectivamente 34 y 36 de la cinta, el espesor de las capas disminuye progresivamente, sobre una distancia típicamente del orden de 5 mm Las películas de semiconductor así fabricadas son, por lo tanto, especialmente frágiles sobre los bordes. Además, aparece una nucleación de granos de pequeñas dimensiones que se propagan en las partes laterales de la película, lo que tiene como efecto disminuir los rendimientos fotovoltaicos de la película de silicio.

Se propusieron algunas soluciones a este problema en las solicitudes de patentes francesas nº 2.568.490 y

2.550.965. Estas soluciones consisten en elevar el nivel de la línea sólido-líquido sobre los bordes de la cinta de carbono con la ayuda de medios exteriores colocados próximos a los bordes de la cinta. Así la primera patente citada recurre a placas que elevan localmente por capilaridad el nivel del baño de silicio fundido y la segunda patente citada propone colocar un canal frente a cada borde de la cinta de silicio, también para elevar localmente el nivel del baño de silicio fundido. Estas soluciones complican la fabricación del bastidor de estirada y la propia operación de estirada.

La presente invención propone una solución a este problema que no recurre a medios exteriores. Consiste en adaptar la forma de los bordes de la cinta de carbono utilizada como apoyo temporal de las capas de semiconductor, de tal modo que aumente el espesor de las capas de semiconductor depositado sobre los bordes.

De manera más precisa, la invención propone un procedimiento para depositar una capa de un material semiconductor sobre al menos una de las dos caras una cinta de carbono, incluyendo dicha cinta dos bordes y estando estirada progresivamente hacia arriba, sensiblemente verticalmente, atravesando en el sentido de su longitud la superficie horizontal de equilibrio de un baño de dicho material semiconductor fundido, el cual se deposita por humectación sobre dicha frente a medida que se produzca la estirada de la cinta de carbono. El procedimiento se caracteriza porque consiste en modificar la forma de los bordes de la cinta con el fin de aumentar el espesor de la capa de material semiconductor depositado sobre los bordes de la cinta.

Según una forma de empleo, pudieron se da a cada uno de los dos bordes de la cinta una forma de pico, pudiendo dicha forma ser, por ejemplo, ensanchada, rectangular o triangular.

Según una forma de empleo preferida, se deposita simultáneamente una capa de material semiconductor sobre las dos caras de la cinta y se da a cada uno de los dos bordes de la cinta una forma de doble pico.

La modificación de forma por ejemplo es obtenida por formación repujando continuamente los bordes de la cinta uno hacia otro.

Cuando el material semiconductor es silicio, la cinta de carbono se cubre ventajosamente de una capa de carbono pirolítico sobre la cual se deposita la capa de silicio.

La invención se refiere también a una cinta de carbono una de la cual al menos de sus dos caras está destinada a ser recubierta de una capa de un material semiconductor haciendo atravesar, sensiblemente verticalmente y de abajo hacia arriba, dicha cinta en un baño de dicho material semiconductor fundido. Según la invención, los dos bordes al menos de una de las dos caras de la cinta de carbono tienen una forma saliente que forma un pico.

Según un modo de realización, cada uno de los dos bordes de la cinta de carbono se ensancha para formar un medio collarín o un collarín entero según que se considere una cara solamente de la cinta o las dos caras.

Según otro modo de realización, cada borde de la cinta forma un resalte sensiblemente perpendicular a la cara de la cinta destinada a recibir la capa de material semiconductor, siendo el pico, por lo tanto, rectangular.

Según otro modo de realización, cada borde de la cinta forma un resalte oblicuo con respecto a la cara de la cinta destinada a recibir la capa de material semiconductor, siendo el pico, por lo tanto, triangular.

Cada uno de los dos bordes de la cinta incluye ventajosamente una parte externa sensiblemente perpendicular a la cara de la cinta destinada a recibir la capa de material semiconductor, pudiendo esta parte externa incluir una parte de reentrada en dirección de la cinta o estar en forma de media gota de sebo o en forma de gota de sebo.

Según un modo de realización, el material semiconductor se deposita sobre las dos caras de la cinta, formando cada borde de la cinta de carbono, por lo tanto, un doble pico.

El material semiconductor se elige entre el silicio, el germanio y los compuestos semiconductores de tipo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para depositar una capa (72, 74) de un material semiconductor sobre al menos una de las dos caras (58, 60) de una cinta de carbono (54) , incluyendo dicha cinta dos bordes (34, 36) , según el procedimiento la cinta se extrae progresivamente hacia arriba (18) , sensiblemente verticalmente, atravesando en el sentido de su longitud la superficie horizontal de equilibrio de un baño (12) del material semiconductor fundido, el cual se deposita por humectación sobre dicha cara a medida que se produzca la estirada de la cinta de carbono, siendo el procedimiento caracterizado porque consiste en modificar la forma (62-64-66.

9. 92-94) de los bordes de la cinta de tal modo que aumente el espesor de la capa de material semiconductor depositado sobre los bordes de la cinta.

2. Procedimiento según la reivindicaciones 1 caracterizado porque se da a cada uno de los bordes de la cinta una 10 forma de pico (68, 70, 98, 100) .

3. Procedimiento según la reivindicaciones 2 caracterizado porque dicho pico tiene una forma ensanchada; sensiblemente rectangular (68, 70) o sensiblemente triangular (98, 100) .

4. Procedimiento según una cualquiera de las reivindicaciones anteriores caracterizado porque, siendo depositada una capa (72, 74) de material semiconductor simultáneamente sobre las dos caras (58, 60) de la cinta, se da a cada uno de los bordes de la cinta una forma de doble pico (68-70.

9. 100) .

5. Procedimiento según una cualquiera de las reivindicaciones anteriores caracterizado porque la modificación de forma se obtiene por formación repujando en continuo los dos bordes de la cinta uno hacia el otro.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 caracterizado porque la modificación de forma se obtiene por aplastamiento de los bordes.

7. Procedimiento según una cualquiera de las reivindicaciones anteriores caracterizado porque dicho material semiconductor se elige entre el silicio, el germanio y los compuestos semiconductores de tipo III-V de la familia GaAs de fusión congruente o casicongruente.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores caracterizado porque, dicho material semiconductor siendo silicio, la cinta de carbono se recubre de una capa de carbono pirolítica (24) sobre la cual se deposita la capa de silicio.

9. Cinta de carbono (54) que tiene dos bordes y en que una al menos de sus dos caras (58, 60) está destinada a ser recubierta de una capa (72, 74) de un material semiconductor haciendo atravesar, sensiblemente verticalmente y de abajo hacia arriba, dicha cinta en un baño (12) del material semiconductor fundido, estando la cinta de carbono caracterizada porque cada uno de sus dos bordes de al menos una de sus dos caras es saliente para formar un pico

(68, 70, 98, 100) .

10. Cinta según la reivindicación 9 caracterizada porque cada uno de dichos bordes se ensancha con el fin de formar un medio collarín.

11. Cinta (54a) según la reivindicaciones 9 caracterizada porque cada uno de dichos bordes forma un resalte sensiblemente perpendicular (62, 64) a dicha cara (58a, 60a) de la cinta destinada a recibir la capa (72a, 74a) de material semiconductor, siendo dicho pico (68, 70) , por lo tanto, sensiblemente rectangular.

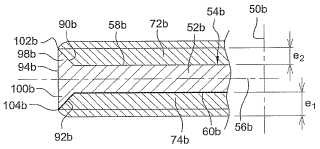

12. Cinta (54b, c, d) según la reivindicación 9 caracterizada porque cada uno de dichos bordes forma un resalte oblicuo (90b, c, d, 92b, c, d) con respecto a dicha cara (58b, c, d, 60b, c, d) de la cinta destinada a recibir la capa (72b, c, d, 74b, c, d) de material semiconductor, siendo dicho pico (98b, c, d, 100b, c, d) , por lo tanto, sensiblemente triangular.

13. Cinta según una cualquiera de las reivindicaciones anteriores caracterizada porque cada uno de dichos bordes incluye una parte externa (66, 94) sensiblemente perpendicular a dicha cara de la cinta destinada a recibir la capa de material semiconductor.

14. Cinta (54c) según la reivindicación 13 caracterizada porque dicha parte externa incluye una parte de reentrada (96c) en dirección de la cinta.

15. Cinta (54d) según la reivindicación 13 caracterizada porque dicha parte externa es con forma de media gota de sebo (94d) .

16. Cinta según una cualquiera de las reivindicaciones 9 a 15 caracterizada porque, dicho material semiconductor estando depositado sobre las dos caras de la cinta, cada uno de los dos bordes de la cinta de carbono forma un doble pico (68-70, 98b, c, d-100b, c, d) .

17. Cinta según las reivindicaciones 10 y 16 caracterizada porque cada uno de los dos bordes forma un collarín.

18. Cinta (54d) según las reivindicaciones 15 y 16 caracterizada porque dicha parte externa es en forma de gota de sebo (94d) .

19. Cinta según una cualquiera de las reivindicaciones anteriores caracterizada porque dicho material semiconductor se elige entre el silicio, el germanio y los compuestos semiconductores de tipo III-V de la familia GaAs de fusión congruente o casicongruente.

Patentes similares o relacionadas:

Procedimiento de fabricación de un dispositivo semiconductor con una capa de pasivación y dispositivo semiconductor correspondiente, del 15 de Julio de 2020, de Hanwha Q.CELLS GmbH: Procedimiento de fabricación de un dispositivo semiconductor, comprendiendo las siguientes etapas de procedimiento: - puesta a disposición […]

Celda solar con sustrato corrugado flexible y método para la producción de la misma, del 1 de Julio de 2020, de Flexucell ApS: Un transductor fotoeléctrico que comprende: un sustrato constituido por una hoja o banda elástica flexible, incluyendo el sustrato una superficie […]

Procedimiento para fabricar una película delgada a base de CI(G)S fotovoltaica mediante el uso de un fundente con un punto de fusión bajo, del 6 de Mayo de 2020, de KOREA INSTITUTE OF ENERGY RESEARCH: Un procedimiento de fabricación de una película delgada a base de CI(G)S para una celda solar mediante el uso de un fundente que tiene un punto de fusión […]

Dispositivo y método para recocer objetos en una cámara de tratamiento, del 22 de Abril de 2020, de (CNBM) Bengbu Design & Research Institute for Glass Industry Co., Ltd: Dispositivo para recocer por lo menos un objeto, en especial un cuerpo multicapas con dos capas por lo menos, con una cámara de tratamiento con […]

Procedimiento de fabricación de un elemento fotovoltaico, del 22 de Abril de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un elemento fotovoltaico, que comprende: a) una etapa de conexión eléctrica en serie de una pluralidad de células fotovoltaicas […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Aplicación de adhesivo conductor en las celdas solares, del 8 de Abril de 2020, de TEAMTECHNIK MASCHINEN UND ANLAGEN GMBH: Dispositivo de conexión de celdas solares para la fabricación de cadenas de celdas solares cristalinas individuales y conectores eléctricamente […]

Célula solar y método de fabricación de células solares, del 15 de Enero de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Una célula solar que comprende un sustrato de silicio dopado con galio que tiene una unión p-n formada en el mismo, en el que el sustrato de silicio […]