Dispositivo para calentar piezas de trabajo en forma de barra.

Dispositivo para calentar barras de aluminio, el cual comprendedos módulos de calentamiento conectados uno detrás de otro y acopladosentre sí mediante un módulo de control,

de manera que se crea unacámara continua de calentamiento, estando constituido el primer módulode calentamiento por un horno de gas (1) y estando constituido elsegundo módulo de calentamiento por un horno de inducción (2),caracterizado porque el módulo de control controla las temperaturas delproceso en función de los respectivos estados del proceso de amboshornos y porque entre el primer y el segundo módulo de calentamientoestá dispuesto un módulo de desacoplamiento térmico, el cual estáconfigurado de manera que se impide el paso de llamas del primermódulo de calentamiento al segundo módulo de calentamiento, y porqueel horno de inducción (2) está configurado sin distribuidor de campo,presentando el horno de inducción (2) al menos dos zonas decalentamiento, las cuales se pueden regular de manera ·Independiente launa de la otra, por lo que el horno de inducción (2) está configurado demodo que una zona definida de la barra se puede someter a un perfil detemperatura axial.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/006462.

Solicitante: I. A. S. Induktions- Anlagen + Service GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Am grossen Teich 16 u. 27 58640 Iserlohn ALEMANIA.

Inventor/es: BEER, STEFAN, GÜNTER,UWE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C29/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Enfriamiento o calentamiento de productos extruidos o de las partes de la prensa de extrusión.

- C21D9/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

PDF original: ES-2420855_T3.pdf

Fragmento de la descripción:

DISPOSITIVO PARA CALENTAR PIEZAS DE TRABAJO EN FORMA

DE BARRA

La invención se refiere a un dispositivo para calentar barras de aluminio según el preámbulo de la reivindicación 1 (véase, por ejemplo, la patente FR-A-2284847)

Los requerimientos del proceso técnico para el control de la temperatura durante el calentamiento de tochos de aluminio han aumentado constantemente en los últimos años. La temperatura correcta del tocho tiene una importancia central para una operación de moldeo por extrusión económica y orientada a la calidad. En la actualidad, la problemática del proceso de calentamiento se divide generalmente en dos subtareas: el calentamiento del tocho a la temperatura del proceso y la generación de un perfil de temperatura axial de lingote (taper) que compensa el calentamiento durante el proceso de conformado de tal manera que se consigue un proceso de prensado isotérmico. De acuerdo con el estado de la técnica actual se dispone esencialmente de tres alternativas para calentar los tochos: el calentamiento por combustible con la integración de cizalla de corte en caliente, el calentamiento de tochos con sistemas de inducción, así como el calentamiento de tochos mediante la combinación de hornos de gas de calentamiento rápido y sistemas de inducción.

El calentamiento por combustible permite generar un perfil de temperatura en el tocho cortado con ayuda de un sistema de calentamiento de cabeza. Sin embargo, en este punto se ha de señalar que en la práctica no se puede lograr un cambio flexible y a corto plazo del valor nominal. En el caso del calentamiento con sistemas de inducción, el llamado horno de alta potencia con bobinado multicapa y con

varias zonas de calentamiento dispuestas axialmente muestra el estado de la técnica. Sin embargo, este tipo de sistema presenta la desventaja de que el rendimiento disminuye con la reducción de la longitud del lingote debido a la distribución de la densidad de potencia.

En caso del calentamiento de tochos mediante la combinación de hornos de gas de calentamiento rápido y sistemas de inducción tiene lugar primeramente un calentamiento básico con un horno de gas multizona convencional, mientras que el ajuste de precisión definido de la temperatura se lleva a cabo con un horno de inducción multizona. La cadena del proceso en esta variante de calentamiento se divide básicamente de la siguiente manera:

Las barras de aluminio están almacenadas en un depósito de lingotes en función del tipo de aleación. Según el programa del proceso, las barras de aluminio se calientan previamente en el horno de gas y se adaptan a la longitud necesaria del lingote con una cizalla de corte en caliente para lingotes. El tocho calentado y cortado de esta manera se extrae del horno con ayuda de medios de manipulación convencionales y se alimenta a un horno de inducción, en el cual se realiza el ajuste preciso a la temperatura de lingote deseada con gradientes de temperatura axiales. En este caso, los requerimientos relativos a los hornos de gas son menores, porque el horno de gas sólo tiene que suministrar una temperatura básica para posibilitar el corte en caliente del lingote de aluminio.

La desventaja de los dispositivos de calentamiento antes mencionados radica en que estos resultan económicos sólo de manera limitada debido al gran consumo de energía requerido. Aunque el principio de un precalentamiento del material en barras en el horno de gas con el corte y el calentamiento a continuación del tocho cortado en un horno de inducción permitió reducir el consumo de energía, la transferencia del tocho precalentado resulta problemática. Por una parte, tiene lugar un enfriamiento incontrolable del tocho y, por la otra parte, el proceso de producción es muy costoso debido a la carga de los hornos individuales,

La invención quiere buscar una solución en este sentido, La invención tiene el objetivo de crear un dispositivo para calentar barras de aluminio que posibilite un calentamiento controlado continuamente del

material en barra y minimice el coste de manipulación, El dispositivo comprende dos módulos de calentamiento conectados uno detrás de otro y acoplados entre si mediante un módulo de control, de manera que se crea una cámara continua de calentamiento, estando constituido el primer

módulo de calentamiento por un horno de gas y estando constituido el

segundo módulo de calentamiento por un horno de inducción,

De este modo se crea un dispositivo para calentar piezas de trabajo conductoras de electricidad en forma de barras, el cual posibilita un calentamiento controlado continuamente y minimiza el coste de manipulación, El material en barra se precalienta dentro del horno de gas y, sin necesidad de otro proceso de manipulación, se transporta al segundo módulo de calentamiento, en el cual una zona definida de la barra se somete a un perfil de temperatura axial mediante un horno de inducción, A continuación, esta zona de la barra se puede cortar a medida con un dispositivo de corte,

Según la invención, el horno de inducción presenta al menos dos zonas de calentamiento, las cuales se pueden regular de manera independiente la una de la otra, Esto permite someter el tocho a un perfil de temperatura axial definido,

Según la invención, entre el primer y segundo módulo de calentamiento está dispuesto un módulo de desacoplamiento térmico, De esta manera se impide una interacción incontrolable entre ambos módulos de calentamiento, lo cual aumenta la capacidad de control en el proceso de calentamiento,

Según la invención, el módulo de desacoplamiento está configurado de tal modo que se impide el paso de llamas del primer módulo de calentamiento al segundo módulo de calentamiento.

Según la invención, el horno de inducción está diseñado sin distribuidor de campo. Dado que el horno de inducción del segundo módulo de calentamiento está siempre completamente lleno como resultado del funcionamiento continuo, no es necesario compensar longitudes de lingote diferentes, lo cual permite prescindir de la utilización de distribuidores de campo. Esto aumenta la rentabilidad del dispositivo.

En el segundo módulo de calentamiento están dispuestos preferentemente medios para cortar a medida una pieza de trabajo calentada. De esta manera es posible el corte a medida, durante el proceso, de la zona de la barra con un perfil de temperatura axial definido y la alimentación a continuación a la operación de prensado. Los medios para cortar a medida están constituidos preferentemente por una cizalla de corte en caliente o una sierra de corte en caliente.

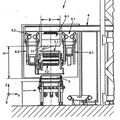

Un ejemplo de realización de la invención está representado en el dibujo y se describe detalladamente a continuación. La única figura muestra la representación esquemática de un dispositivo para calentar piezas de trabajo conductoras de electricidad en forma de barra.

El dispositivo para calentar piezas de trabajo conductoras de electricidad en forma de barra, el cual se ha seleccionado como ejemplo de realización, está compuesto esencialmente de un horno de gas 1 unido a un horno de inducción 2 mediante un anillo de desacoplamiento térmico 3. Al horno de inducción 2 se conecta una cizalla de corte en caliente 4 para cortar a medida un tocho 5.

El horno de gas 1 está provisto de una pared de aislamiento térmico, no representada, en su lado opuesto al horno de inducción 2. Esta pared de aislamiento térmico sirve para reducir el calor que sale del horno.

El horno de inducción 2 es un llamado horno de inducción largo con zona taper integrada. Este horno corresponde básicamente al horno de inducción utilizado en el pasado, el cual funciona como horno de empuje continuo. La integración de varias zonas de calentamiento, regulables de manera independiente, en la zona de salida hace posible someter una sección de la pieza de trabajo a un perfil de temperatura axial. El horno de gas 1 y el horno de inducción 2 están unidos entre sí mediante un anillo de desacoplamiento térmico 3. El anillo de desacoplamiento 3 está diseñado de modo que se impide el paso de llamas del horno de gas 1 al horno de inducción 2. A través del horno de gas 1, así como del horno de inducción 2 está instalado de manera continua un transportador de rodillos no representado, el cual posibilita una carga ininterrumpida de los hornos 1, 2.

El horno de gas 1 y el horno de inducción 2 se controlan mediante un módulo de control no representado, el cual controla las temperaturas del proceso en función de los respectivos estados del proceso de ambos hornos 1, 2.

Una cizalla de corte en caliente 4 está dispuesta en el horno de inducción 2 en su lado opuesto al horno de gas 1. La cizalla... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para calentar barras de aluminio, el cual comprende dos módulos de calentamiento conectados uno detrás de otro y acoplados entre sí mediante un módulo de control, de manera que se crea una cámara continua de calentamiento, estando constituido el primer módulo de calentamiento por un horno de gas (1) y estando constituido el segundo módulo de calentamiento por un horno de inducción (2) , caracterizado porque el módulo de control controla las temperaturas del proceso en función de los respectivos estados del proceso de ambos hornos y porque entre el primer y el segundo módulo de calentamiento está dispuesto un módulo de desacoplamiento térmico, el cual está configurado de manera que se impide el paso de llamas del primer módulo de calentamiento al segundo módulo de calentamiento, y porque el horno de inducción (2) está configurado sin distribuidor de campo, presentando el horno de inducción (2) al menos dos zonas de calentamiento, las cuales se pueden regular de manera ·Independiente la una de la otra, por lo que el horno de inducción (2) está configurado de modo que una zona definida de la barra se puede someter a un perfil de temperatura axial.

2. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque en el segundo módulo de calentamiento están dispuestos medios para cortar a medida una pieza de trabajo calentada

(5) .

3. Dispositivo según la reivindicación 2, caracterizado porque los medios para cortar a medida están constituidos por una cizalla de corte en caliente (4) o una sierra de corte en caliente.

DOCUMENTOS INDICADOS EN LA DESCRIPCIÓN

En la lista de documentos indicados por el solicitante se ha recogido exclusivamente para información del lector, y no es parte constituyente del documento de patente europeo. Ha sido recopilada con el mayor cuidado; sin embargo, la EPA no asume ninguna responsabilidad por posibles errores u omisiones.

Documentos de patente indicados en la descripción • FR 2284847 A [0001]

Patentes similares o relacionadas:

Proceso para fabricar un tubo de acero para airbag, del 26 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un proceso para fabricar un tubo de acero con una resistencia a la tracción de al menos 900 MPa y una tenacidad a baja temperatura por un valor de vTrs 100 de -60°C o menos […]

APARATO DE EXTRUSION CONTINUA., del 1 de Abril de 2007, de BWE LIMITED: Aparato de extrusión continua que tiene una rueda rotatoria conformada con un surco circunferencial, unos medios de zapata que incluyen un utillaje arqueado que limita una […]

PROCEDIMIENTO DE TRATAMIENTO TERMICO DE LINGOTES METALICOS., del 16 de Agosto de 2004, de INGENIEURGEMEINSCHAFT WSP PROF. DR.-ING. C.KRAMER PROF. H.J. GERHARDT, M.SC.: Procedimiento para el tratamiento térmico de un lingote de presión metálico colado, homogeneizado y, a continuación, enfriado, o bien, en caso de usar una cizalla en caliente, […]

DISPOSICION EN ASOCIACION CON UN EQUIPO DE ENFRIAMIENTO PARA EL ENFRIAMIENTO DE BARRAS., del 1 de Junio de 2004, de NORSK HYDRO ASA: Una disposición en asociación con un equipo de enfriamiento para el enfriamiento de barras , preferiblemente de aluminio, el cual comprende un alojamiento […]

DISPOSITIVO PARA ENFRIAR PERFILES EXTRUIDOS, del 1 de Septiembre de 2001, de INGENIEURGEMEINSCHAFT WSP PROF. DR.-ING. C.KRAMER PROF. H.J. GERHARDT, M.SC.: LA INVENCION SE REFIERE A UN DISPOSITIVO PARA ENFRIAR PERFILES EXTRUIDOS, Y COMPRENDE UNAS TOBERAS RANURADAS DE AIRE QUE CORREN PERPENDICULARMENTE AL […]

DISPOSITIVO PARA CALENTAR LOS EXTREMOS DELANTEROS DE LINGOTES A EXTRUIR., del 16 de Agosto de 1994, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: DISPOSITIVO PARA CALENTAR EL EXTREMO DELANTERO DE LINGOTES A EXTRUIR, CUANDO ESTAN CALIENTES, DENTRO DE PRENSAS DE EXTRUSION, CON CAMARAS QUE CONTIENEN LOS LINGOTES DISPUESTAS […]

DISPOSITIVO DE ENFRIAMIENTO PARA PERFILES EXTRUIDOS., del 1 de Agosto de 1994, de WSP INGENIEURGESELLSCHAFT FUR WARMETECHNIK, STROMUNGSTECHNIK UND PROZESSTECHNIK MIT BESCHRANKTER H.: UN DISPOSITIVO PARA EL ENFRIADO DE PERFILES EXTRUIDOS PRESENTA POR ENCIMA Y POR DEBAJO DE UNA PISTA DE SALIDA DE LOS PERFILES EXTRUIDOS, TOBERAS DE AIRE […]

INSTALACION DE EXTRUSION CON AL MENOS UN DISPOSITIVO DE EXTRACCION, del 16 de Marzo de 2008, de SMS EUMUCO GMBH: Instalación de extrusión con al menos un dispositivo de extracción, especialmente extractores, para extraer perfiles de extrusión […]

INSTALACION DE EXTRUSION CON AL MENOS UN DISPOSITIVO DE EXTRACCION, del 16 de Marzo de 2008, de SMS EUMUCO GMBH: Instalación de extrusión con al menos un dispositivo de extracción, especialmente extractores, para extraer perfiles de extrusión […]