DISPOSITIVO DE LLENADO PARA ENVASES ABIERTOS POR ARRIBA.

- Dispositivo de llenado para envases (15) abiertos por arriba,

con preferencia para sacos, que deben llenarse con un producto en polvo, que presenta lo siguiente: a) una instalación vibratoria (10, 11), en particular una botella vibratoria, para la compactación del producto, b) que está provista al menos con un tubo interior (10) que se puede introducir en el envase (15) así como se puede desplazar en vibraciones por medio de un dispositivo de accionamiento (12), c) que está conectado por medio de un árbol flexible (17) con el dispositivo de accionamiento (12), caracterizado porque d) el árbol flexible (17) está rodeado, al menos por secciones, por un tubo de guía rígido (18)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/052050.

Solicitante: HAVER & BOECKER OHG.

Nacionalidad solicitante: Alemania.

Dirección: CARL-HAVER-PLATZ 59302 OELDE ALEMANIA.

Inventor/es: VOLLENKEMPER,WILLI, EWERSZUMRODE,ANDREAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Marzo de 2007.

Fecha Concesión Europea: 13 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B65B1/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › por vibración.

Clasificación PCT:

- B65B1/20 B65B 1/00 […] › Reducción del volumen del material a llenar.

- B65B1/22 B65B 1/00 […] › por vibración.

- B65B1/32 B65B 1/00 […] › por pesada (pesada de control de los receptáculos o recipientes llenos B65B 1/46).

- B65B1/34 B65B 1/00 […] › Ajuste del peso por alimentación lenta.

- B65B1/36 B65B 1/00 […] › por dispositivos o procesos volumétricos (control del volumen del material cargado B65B 1/48).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un dispositivo de llenado para envases abiertos por arriba, con preferencia para sacos, que deben llenarse con un producto en polvo, de acuerdo con el preámbulo de la reivindicación 1.

Un dispositivo de llenado de este tipo se conoce a partir del documento WO 2005/110849 A 2. 5

Los productos en polvo tienen, en general, la propiedad de que durante la producción, el transporte y también durante el proceso de llenado absorben también aire, con lo que se incrementa el volumen. Los dispositivos de llenado en cuestión para el llenado de envases deberían estar diseñados con preferencia de tal forma que el aire absorbido sea cedido de nuevo al menos en parte.

Para mantener la porción del aire residual lo más reducido posible, se ha previsto emplear 10 agitadores interiores, que son introducidos en el envase y comprimen allí el producto por medio de movimientos vibratorios (ver el documento DE 89 10 081.6 U1).

Como agitadores interiores se emplean también las llamadas botellas vibratorias. Las botellas vibratorias se conocen en sí a partir del estado de la técnica, tal como para la realización de taladros. Una solución de este tipo se muestra en el documento AT 21 46 22 PS. Otra botella vibratoria se conoce a 15 partir del documento US 2.148.722. Hasta ahora no había tenido éxito el empleo de estas botellas vibratorias en máquinas de llenado para la compactación del producto de llenado de envases en máquinas de llenado, puesto que la capacidad de potencia no cumplía los requerimientos.

Las botellas vibratorias están equipadas con un excitador de vibraciones, que es accionado, en general, por un dispositivo de accionamiento dispuesto fuera del envase. El excitador de vibraciones es 20 una masa centrífuga que está fijada sobre un árbol accionado giratorio. El árbol es accionado por el dispositivo de accionamiento por medio de otro árbol flexible. La ventaja de tal realización se puede ver en que las masas a desplazar en vibración son relativamente reducidas. En este caso, el árbol flexible está rodeado por una manguera de protección flexible. Este diseño flexible impide que el agitador interior se pueda colocar en el centro dentro del envase, lo que conduce a que el producto dentro del envase de 25 compacte de forma irregular. Además, el agitador interior puede continuar oscilando todavía después de la extracción fuera del envase, con lo que existe el peligro de que se dañe el racor de llenado del dispositivo de llenado.

Por lo tanto, también se ha propuesto ya que la unión entre el agitador interior y el dispositivo de accionamiento sea diseñado rígidamente. Esto implica el problema de que toda la unidad de construcción, 30 que está constituida por el agitador interior, la conexión rígida y el dispositivo de accionamiento del excitador de vibraciones, deba desplazarse en vibraciones, con lo que la masa a mover es relativamente alta. Esto conduce de nuevo a una carga térmica de los cojinetes de los árboles que soportan las masas centrífugas. Si se redujese el número de revoluciones del árbol para la reducción de esta carga de los cojinetes, se perjudicaría la compactación. 35

La invención tiene el problema de configurar un dispositivo de llenado del tipo descrito en detalle al principio de tal forma que se garantice una compactación óptima del producto introducido en el envase. Con preferencia, también la carga térmica de los cojinetes del árbol que soporta las masas centrífugas debe mantenerse lo más reducida posible.

Para la solución del problema está previsto un dispositivo de llenado de acuerdo con la 40 reivindicación 1, en el que el árbol flexible está rodeado, al menos por secciones, por un tubo de guía rígido. En este caso, con preferencia una sección del árbol flexible delante de la instalación vibratoria no está rodeada por el tubo de guía rígido.

De esta manera, se garantiza una guía buena del árbol, que requiere, de acuerdo con el reconocimiento de la invención, una guía para poder ser colocada en el centro del envase. A través de la 45 sección restante del árbol flexible se permite, sin embargo, una vibración suficiente, para compactar el producto a llenar.

Puesto que el tubo de guía está rígido, el agitador interior está posicionado exactamente dentro del envase. De esta manera se consigue una compactación óptima y uniforme del producto. Además, las masas a desplazar en vibraciones se mantienen lo más reducidas posible, de manera que la carga 50 térmica de los cojinetes dentro del vibrador interior se mantiene de este modo lo más reducida posible. Además, durante la extracción del vibrador interior fuera del envase, el racor de llenado está asegurado contra daño.

El excitador de vibraciones del agitador interior es accionado con el árbol flexible, de manera que el tubo de guía está conectado con preferencia rígido con el dispositivo de accionamiento. 55

Con preferencia, el tubo de guía rígido está fijado en este caso en el dispositivo de accionamiento.

De manera especialmente preferida, el agitador interior está fijado en el árbol flexible. De este modo se asegura que el tubo de guía que rodea al árbol flexible no sea desplazado en vibraciones.

Con preferencia, está previsto que en un dispositivo de llenado del tipo descrito en detalle al principio, la envolvente del agitador interior esté constituida por un material metálico o no metálico, cuya densidad está –con preferencia claramente- por debajo de la del hierro, por ejemplo por un metal ligero 5 como, por ejemplo, aluminio.

De esta manera, la masa a desplazar en vibración se mantiene correspondientemente reducida. Con ello, se reduce claramente la carga para el árbol que soporta las masas centrífugas. No obstante, también se pueden utilizar materiales no metálicos. Tales materiales son por ejemplo materiales compuestos con una porción determinada de un plástico, materiales cerámicos o materiales estructurales 10 calientes. A través de la combinación de materiales en los materiales compuestos o a través de las cavidades en materiales estructurales calientes se reduce claramente la densidad.

A través de la combinación del material y de la forma de construcción se forma una relación de masas óptima específica del material, de manera que se reduce al mínimo la carga de los cojinetes y, por lo tanto, la carga térmica. De esta manera, se contrarresta un calentamiento excesivo de los cojinetes. Por 15 lo tanto, tampoco es ningún problema una compactación alta en corto espacio de tiempo. Esto repercute especialmente también de manera ventajosa durante el llenado de productos que están todavía relativamente calientes en el momento del llenado.

Además, está previsto con preferencia que el agitador interior se pueda desplazar de forma controlada en el tiempo en dirección vertical por medio de un accionamiento controlable. Este desarrollo y 20 también invención autónoma se refleja en la reivindicación dependiente del procedimiento, de acuerdo con la cual la instalación vibratoria es levada fuera del envase durante la compactación del producto de forma controlada en el tiempo o bien con retardo, en particular de forma escalonada. De esta manera, existe la posibilidad de que el agitador interior se pueda extraer fuera del envase poco a poco lentamente, en particular en varias etapas. De esta manera, la cavidad formada por el agitador interior y que se 25 encuentra debajo después de la elevación, se llena inmediatamente con el producto, de modo que no permanecen cavidades. El producto se puede compactar de forma selectiva en todo el envase. De esta manera es ventajoso también, por ejemplo, que por medio del agitador interior se compacte también el producto que se encuentra en el envase inmediatamente debajo del orificio de llenado. Esto es especialmente importante porque sobre esta zona del producto casi no se ejerce ya ninguna presión 30 propia.

Además, se consigue una compactación óptima cuando la instalación vibratoria no sólo está constituida por el agitador interior, sino cuando el envase o bien el saco se apoya al menos durante el proceso de llenado sobre una mesa vibratoria.

Con la ayuda de los dibujos adjuntos se explica todavía en detalle la invención. 35

En este caso:

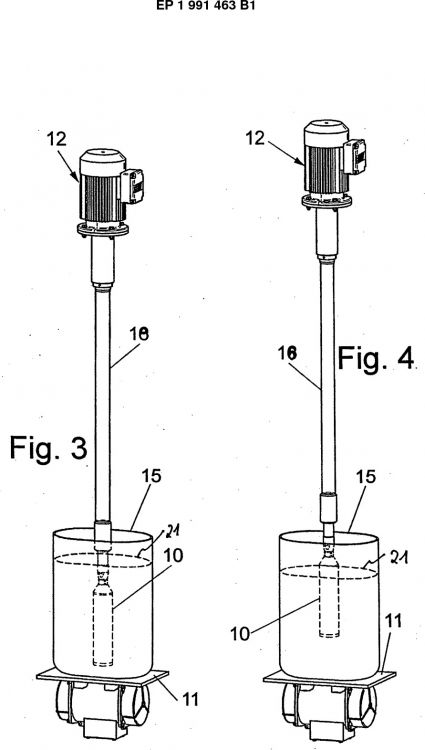

La figura 1 muestra la instalación vibratoria desplazable en dirección vertical del dispositivo de llenado de acuerdo con la invención en representación en perspectiva....

Reivindicaciones:

1. Dispositivo de llenado para envases (15) abiertos por arriba, con preferencia para sacos, que deben llenarse con un producto en polvo, que presenta lo siguiente:

a) una instalación vibratoria (10, 11), en particular una botella vibratoria, para la compactación del producto, 5

b) que está provista al menos con un tubo interior (10) que se puede introducir en el envase (15) así como se puede desplazar en vibraciones por medio de un dispositivo de accionamiento (12),

c) que está conectado por medio de un árbol flexible (17) con el dispositivo de accionamiento (12),

caracterizado porque

d) el árbol flexible (17) está rodeado, al menos por secciones, por un tubo de guía rígido (18). 10

2. Dispositivo de llenado de acuerdo con la reivindicación 1, caracterizado porque una última sección del árbol flexible (17) delante de la instalación vibratoria no está rodeada por el tubo de guía rígido.

3. Dispositivo de llenado de acuerdo con la reivindicación 1 ó 2, caracterizado porque el árbol flexible (17) está rodeado por una manguera de protección flexible (16). 15

4. Dispositivo de llenado de acuerdo con la reivindicación 1, 2 ó 3, caracterizado porque el tubo de guía rígido (18) está fijado en el dispositivo de accionamiento (12).

5. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la última sección del árbol flexible (17) delante de la instalación vibratoria, que no está rodeada por el tubo de guía rígido (18), tiene entre 20 y 50 mm de largo. 20

6. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el agitador interior (10) está fijado en el árbol flexible (17) y/o en la manguera de protección (17).

7. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el agitador interior (10) es desplazable por medio de un accionamiento (13) en dirección vertical.

8. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado 25 porque la zona de la envolvente del agitador interior está constituida por un material metálico o no metálico, cuya densidad está –con preferencia claramente- por debajo de la del hierro.

9. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el agitador interior (10) es desplazable verticalmente controlado en el tiempo por medio de un accionamiento (13) controlable. 30

10. Dispositivo de llenado de acuerdo la reivindicación 9, caracterizado porque el agitador interior (10) es desplazable a diferentes posiciones o de forma continua con demora de tiempo.

11. Dispositivo de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque al agitador interior (10) está asociada una mesa vibratoria (11), sobre la que se apoya el envase (15). 35

12. Procedimiento para el funcionamiento de un dispositivo de llenado equipado con racor de llenado de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la instalación vibratoria es elevada fuera del envase durante la compactación del producto de forma controlada en el tiempo, en particular de forma escalonada.

40

Patentes similares o relacionadas:

ESTACIÓN PARA CONFORMAR SACOS DE CAPACIDAD DIFERENTE A PARTIR DE UN MATERIAL TUBULAR PLANO Y MÁQUINA CORRESPONDIENTE, del 30 de Enero de 2020, de TÉCNICAS MECÁNICAS ILERDENSES, S.L: 1. Estación para conformar sacos de capacidad diferente a partir de un material tubular plano , comprendiendo dicha estación: (a) un dispositivo de soldadura […]

MÁQUINA PARA LLENAR SACOS CON UN PRODUCTO A GRANEL Y PROCEDIMIENTO DE LLENADO CORRESPONDIENTE, del 31 de Octubre de 2019, de TÉCNICAS MECÁNICAS ILERDENSES, S.L: Máquina para llenar sacos con un producto a granel y procedimiento de llenado correspondiente. La máquina comprende una primera […]

Dispositivo y procedimiento para llenar un envase abierto, del 23 de Octubre de 2019, de HAVER & BOECKER OHG: Equipo de compactación con una aguja de compactación para compactar material a granel en un saco abierto , en donde la aguja de compactación […]

Dispositivo y procedimiento para transportar y llenar sacos, del 14 de Agosto de 2019, de Statec Binder GmbH: Un dispositivo para transportar y llenar sacos , preferentemente sacos de boca abierta, que comprende un dispositivo de llenado giratorio alrededor […]

Aparato y procedimiento para transportar y llenar sacos, del 31 de Julio de 2019, de Statec Binder GmbH: Dispositivo para transportar y llenar sacos , preferentemente sacos abiertos, que comprende un dispositivo de llenado giratorio alrededor de un eje de rotación con […]

Aparato y procedimiento para transportar y llenar sacos, del 31 de Julio de 2019, de Statec Binder GmbH: Dispositivo para transportar y llenar sacos , preferentemente sacos abiertos, que comprende un dispositivo de llenado giratorio alrededor de un eje de rotación con […]

Procedimiento y dispositivo para llenar paquetes con un material de relleno en forma de producto a granel, así como chips de relleno correspondientes, del 7 de Junio de 2019, de B&W Solutions GmbH: Procedimiento para llenar paquetes con un material de relleno en forma de producto a granel, en particular con chips de relleno, en donde el material de […]

Dispositivo y procedimiento para el envasado de sacos abiertos, del 6 de Marzo de 2019, de HAVER & BOECKER OHG: Dispositivo para el envasado de productos a granel en sacos abiertos vacíos que comprende al menos un puesto de llenado y una […]

Procedimiento y dispositivo para confeccionar bolsas tubulares de láminas de plástico finas por medio de un procedimiento de soldadura por ultrasonido, del 29 de Marzo de 2017, de PANTEC AG: Confección de láminas de plástico finas de dos o más capas , que se dividen y separan en forma de bolsas tubulares para un alojamiento en porciones de productos de diferente […]