JUNTA SÓLIDA OBTENIDA MEDIANTE PROYECCIÓN TÉRMICA.

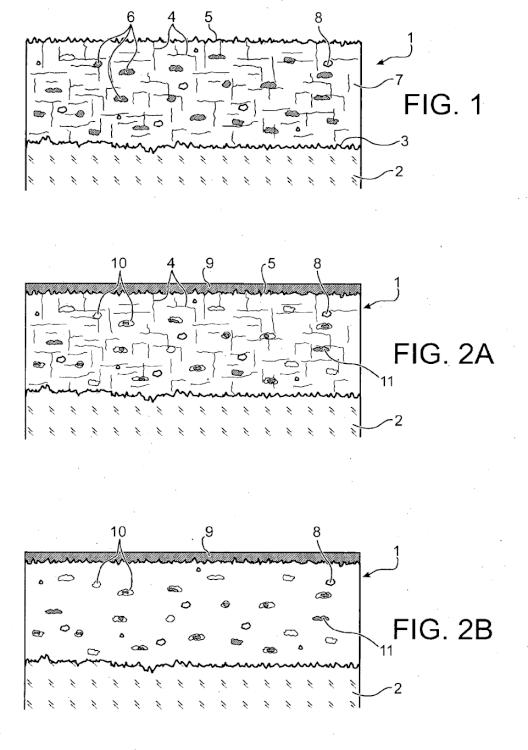

Elemento (1) de material compuesto, comprendiendo el material compuesto una matriz (7) microfisurada en forma de una red (4) interconectada tridimensional de microfisuras abierta en la superficie de la matriz,

dispersándose en la matriz un material (6) de adición constituido por al menos un material elegido de un fundente cerámico, un vidrio, un metal y una aleación metálica, siendo el material (6) de adición un material que, cuando se lleva el material compuesto a una temperatura determinada, se ablanda y migra por capilaridad en la red (4) de microfisuras hacia dicha superficie del elemento, estando la cantidad de material de adición dispersado inicialmente en la matriz en proporción suficiente con respecto a la matriz para revestir una superficie (5) que se deja abierta del elemento de material compuesto y crear una barrera estanca a los gases, en el que la matriz (7) está constituida por al menos un material elegido de los metales, las aleaciones metálicas, los óxidos metálicos, los carburos, los nitruros, los siliciuros y los boruros

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/067213.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: BIANCHI,Luc, TOULC\'HOAT,Joël, BORIES,Charles.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Octubre de 2006.

Clasificación Internacional de Patentes:

- C04B35/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos.

- C23C4/06 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › Materiales metálicos.

- C23C4/18B

- F16J15/08B

- H01M8/02D6

- H01M8/02H

Clasificación PCT:

- C03C8/00 C […] › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Esmaltes; Vidriados; Composiciones de sellado por fusión constituidas de fritas vítreas conteniendo aditivos.

- C04B30/00 C04B […] › Composiciones para piedra artificial, que no contienen ligantes (piedra artificial a partir de escoria fundida C04B 5/00).

- C04B41/00 C04B […] › Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00).

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2361565_T3.pdf

Fragmento de la descripción:

Campo técnico

La invención se refiere al campo de las juntas y sellados que funcionan a alta temperatura con una aplicación particular, pero no exclusiva, al caso de las pilas de combustible de óxido sólido (SOFC para “Solid Oxyde Fuel Cells”) para las que la temperatura de funcionamiento está normalmente comprendida entre 600 y 1000 ºC.

Estado de la técnica anterior

Una pila de combustible es un dispositivo en el que un primer reactivo, un combustible tal como el hidrógeno, reacciona electroquímicamente con un segundo reactivo, un oxidante tal como el oxígeno, para producir una corriente eléctrica continua y calor. Una celda de pila de combustible está constituida por dos electrodos porosos y conductores electrónicos: un ánodo y un cátodo separados por un electrolito aislante electrónico pero conductor iónico (sólido en el caso de las SOFC). El ánodo está generalmente constituido por un cermet (asociación de una cerámica y de un metal) níquel - circona, el cátodo de manganito de lantano dopado. El material de electrolito usado más habitualmente es la circona dopada y la itrita.

En una SOFC, el oxígeno reacciona en el cátodo con electrones para dar iones óxidos que migran a través del electrolito hasta el ánodo. El combustible inyectado en el ánodo reacciona con los iones óxidos para formar agua y electrones. Los electrones circulan del ánodo al cátodo atravesando un circuito eléctrico externo.

Cada celda elemental compuesta por un ánodo, por un electrolito y por un cátodo produce poco más que un voltio. Para alcanzar tensiones más elevadas que facilitan la conversión de potencia aguas abajo de la pila de combustible, se conectan varias celdas eléctricamente en serie y se reagrupan en baterías (“stacks” en inglés). Una batería de celdas está constituida por varias celdas separadas por placas denominadas “bipolares” o “interconectores”. El interconector es conductor electrónico y está dispuesto entre el ánodo y el cátodo de dos celdas adyacentes. Este interconector permite recoger la corriente y en determinados casos distribuir los gases a los electrodos.

Una de las principales dificultades relativas al aprovechamiento de generadores de corriente de tipo pila de combustible sólida (SOFC) es la gestión de la estanqueidad entre las dos redes de gas, combustible (hidrógeno) y oxidante (aire) que, si no se garantiza correctamente, puede conducir a reacciones de combustión interna en la pila, inaceptables para un funcionamiento óptimo.

Las juntas habitualmente usadas para los montajes estancos en los apilamientos SOFC son algunas veces sólidas, en particular, con el uso de hojas de mica, pero lo más frecuentemente están en forma de composiciones vítreas o de mezclas de vidrio – cerámicas pastosas (debido a su dispersión en un disolvente y/o aglutinante orgánico) para la aplicación en las partes que van a ensamblarse y que se consolidan mediante cristalización o sinterización a la temperatura de funcionamiento de las SOFC.

Este último tipo de junta es generalmente frágil y poco apropiada para adaptarse a las diferencias de coeficientes de dilatación de los diferentes constituyentes de los apilamientos SOFC, teniendo como consecuencia problemas de fisuración en servicio y de mala resistencia a los ciclados térmicos.

Se han propuesto algunas alternativas para superar estas dificultades. Convergen en su mayor parte hacia juntas a base de fibras cerámicas impregnadas con partículas de cerámica y/o de vidrio que conservan así una cierta elasticidad a la temperatura de funcionamiento y son más compatibles con los ciclados térmicos impuestos a las celdas SOFC. Puede hacerse referencia, en este sentido, a los documentos WO-A-02/17416, US-A-6 271 158 y USA-6 541 146.

Debido a la naturaleza pastosa de las juntas, los procedimientos de conformación de las juntas en las piezas que van a ensamblarse, que permiten un control bastante bueno del espesor, son generalmente serigrafía o pulverización neumática tal como se describe en el documento WO-A-99/54131. En el caso de las juntas fibrosas, una precompactación mecánica permite en determinados casos fabricar juntas autoestructurantes.

Los depósitos cerámicos aplicados mediante proyección por plasma, por motivos intrínsecos al procedimiento, presentan una microestructura laminar ampliamente microfisurada, inducida por el apilamiento de partículas elementales que impactan contra la pieza que va a revestirse. Puede hacerse referencia, en este sentido, al artículo “La projection plasma: une revue” de P. FAUCHAIS et al., Ann. Phys. Fr., 14 (1989), páginas 261 a 310. Los revestimientos así obtenidos presentan de manera clásica una porosidad total del orden del 10%, principalmente abierta debido a la interconexión tridimensional de una red de fisuras. Esta red es, en este caso, la consecuencia directa de la relajación de tensiones producidas durante el enfriamiento brusco de las partículas al contacto con el sustrato y adicionalmente mediante defectos de apilamiento. Se obtiene como resultado un defecto de estanqueidad de los depósitos aplicados mediante proyección por plasma.

No obstante, pueden realizarse depósitos estancos a los gases mediante proyección por plasma en el contexto particular de las aplicaciones de SSCC (para “Self Sealing Ceramic Coatings” – “recubrimientos cerámicos autosellantes”) destinados a la protección anticorrosión de piezas metálicas. El principio es, en este caso, formar en el depósito porosidad cerrada activando reacciones de oxidación de los materiales constitutivos del revestimiento para formar óxidos estables con aumento de volumen que tiene el efecto de taponar la red de fisuras que interconecta los poros. Puede hacerse referencia, en este sentido, a los documentos DE-A-36 31 536 y GB-A-2 217

349.

Descripción de la invención

Un objeto de la presente invención consiste en un elemento de material compuesto que presenta una superficie dotada de una barrera estanca a los gases.

Otro objeto de la presente invención consiste en una junta sólida que proporciona una estanqueidad eficaz.

Otro objeto de la presente invención consiste en proporcionar una junta sólida estanca, diferente de las de la técnica conocida.

Se propone aquí una junta sólida de matriz cerámica, cargada con partículas de vidrio o de fundente cerámico, aplicada mediante proyección térmica. De este modo puede realizarse una estanqueidad eficaz entre dos capas que componen una pila de combustible sólida de tipo SOFC. La junta sólida puede aplicarse, por ejemplo, mediante proyección por plasma en una o dos caras de las capas que van a ensamblarse. La junta es sólida, no deformable y adherente a un soporte a temperatura ambiente. Se forma y adquiere sus propiedades durante la puesta en servicio a temperatura de la SOFC gracias a un mecanismo de migración de la fase vítrea por capilaridad en el volumen de la matriz cerámica, preferiblemente hacia la superficie de contacto que va a ensamblarse.

Los mecanismos aplicados en la junta estanca, según la presente invención, se diferencian fundamentalmente de los aplicados en los documentos DEA- 36 31 536 y GB-A-2 217 349 mencionados a continuación en la medida en que, para la presente invención, no son reacciones químicas en el volumen del depósito lo que se busca y se produce, sino una migración de la segunda fase vítrea por capilaridad en el interior de la red de microfisuras con el efecto doble de, por un lado, detener el depósito en su volumen y, por otro lado, revestir la superficie de la matriz cerámica para garantizar la función de unión con la superficie enfrentada.

Por tanto, la invención tiene por objeto un elemento de material compuesto, comprendiendo el material compuesto una matriz microfisurada en forma de una red interconectada tridimensional de microfisuras abierta en la superficie de la matriz, dispersándose en la matriz un material de adición constituido por al menos un material elegido de un fundente cerámico, un vidrio, un metal y una aleación metálica, siendo el material de adición un material que, cuando se lleva el material compuesto a una temperatura determinada, se ablanda y migra por capilaridad en la red de microfisuras hacia dicha superficie del elemento, estando la cantidad de material de adición dispersado inicialmente en la matriz en proporción suficiente con respecto a la matriz para revestir una superficie que se deja abierta del... [Seguir leyendo]

Reivindicaciones:

1. Elemento (1) de material compuesto, comprendiendo el material compuesto una matriz (7) microfisurada en forma de una red (4) interconectada tridimensional de microfisuras abierta en la superficie de la matriz, dispersándose en la matriz un material (6) de adición constituido por al menos un material elegido de un fundente cerámico, un vidrio, un metal y una aleación metálica, siendo el material (6) de adición un material que, cuando se lleva el material compuesto a una temperatura determinada, se ablanda y migra por capilaridad en la red (4) de microfisuras hacia dicha superficie del elemento, estando la cantidad de material de adición dispersado inicialmente en la matriz en proporción suficiente con respecto a la matriz para revestir una superficie (5) que se deja abierta del elemento de material compuesto y crear una barrera estanca a los gases, en el que la matriz (7) está constituida por al menos un material elegido de los metales, las aleaciones metálicas, los óxidos metálicos, los carburos, los nitruros, los siliciuros y los boruros.

2. Elemento de material compuesto según la reivindicación 1, que comprende entre el 5% y el 85% en peso de material de adición.

3. Elemento de material compuesto según la reivindicación 1, en el que dicha temperatura determinada es una temperatura comprendida en el intervalo que va de 100 ºC a 1500 ºC.

4. Junta sólida constituida a partir de un elemento (1) de material compuesto según una cualquiera de las reivindicaciones 1 a 3, habiéndose llevado este elemento de material compuesto a dicha temperatura determinada para que una lámina (9) de material de adición recubra dicha superficie (5) que se deja abierta.

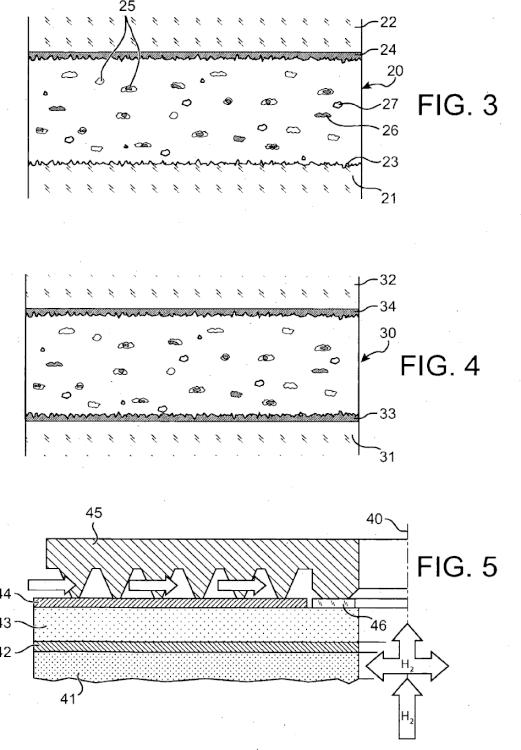

5. Junta sólida según la reivindicación 4, en la que el elemento (20) de material compuesto es un elemento inicialmente depositado de manera adherente mediante proyección térmica sobre una primera pieza (21), recubriendo la lámina (24) de material de adición dicha superficie que se deja abierta para garantizar dicha barrera estanca a los gases con una segunda pieza (22) enfrente de esta superficie que se deja abierta.

6. Junta sólida según la reivindicación 4, en la que el elemento de material compuesto es un elemento (30) autoestructurante, es decir un elemento que presenta inicialmente una superficie que se deja abierta para una primera pieza (31) que va a unirse y una superficie que se deja abierta para una segunda pieza (32) que va a unirse, recubriendo una lámina (33, 34) de material de adición las superficies que se dejan abiertas para garantizar una barrera estanca a los gases con cada una de las dos piezas.

7. Procedimiento de fabricación de una junta sólida estanca entre una primera pieza y una segunda pieza, que comprende:

- una etapa de fabricación de un elemento de material compuesto según una cualquiera de las reivindicaciones 1 a 3, mediante proyección térmica de un material destinado a formar la matriz cerámica y de un material destinado a formar el material de adición, sobre al menos una superficie (23) de recepción de la primera pieza (21),

- una etapa de colocación de una superficie de dicha segunda pieza (22) enfrente de dicha superficie que se deja abierta del elemento de material compuesto,

- una etapa de puesta del elemento (20) de material compuesto a dicha temperatura determinada para obtener el revestimiento (24) de dicha superficie que se deja abierta, adhiriéndose dicho revestimiento

(24) a la superficie de dicha segunda pieza (22) colocada enfrentada.

8. Procedimiento de fabricación de una junta sólida estanca entre una primera pieza y una segunda pieza, que comprende:

- una etapa de fabricación de un elemento de material compuesto según una cualquiera de las reivindicaciones 1 a 3, mediante proyección térmica de un material destinado a formar la matriz cerámica y de un material destinado a formar el material de adición, sobre al menos una superficie de recepción, siendo la superficie de recepción una superficie de contacto de desmoldeo que permite la recuperación del elemento de material compuesto,

- una etapa de recuperación del elemento de material compuesto,

- una etapa de interposición del elemento (30) de material compuesto, recuperado en la etapa de recuperación, entre una primera superficie de la primera pieza (31) y una segunda superficie de la segunda pieza (32), estando la primera superficie y la segunda superficie enfrentadas,

- la puesta del elemento (30) de material compuesto a dicha temperatura determinada para obtener los revestimientos de las superficies del elemento de material compuesto que se dejan abiertas, adhiriéndose dichos revestimientos (33, 34) a la primera superficie de la primera pieza (31) por un lado y a la segunda superficie de la segunda pieza (32) por otro lado.

9. Procedimiento según una de las reivindicaciones 7 u 8, en el que la proyección térmica se elige de las técnicas de proyección por plasma, de proyección por llama oxiacetilénica, de proyección HVOF, de proyección HVAF, de proyección por cañón de detonación, de proyección por arco con hilo y arco con polvo, de proyección por plasma de arco de corriente continua, de proyección por plasma inductivo, de

5 proyección dinámica en frío y una combinación de al menos dos de esas técnicas.

10. Procedimiento según una cualquiera de las reivindicaciones 7 a 9, en el que también se proyecta un material porógeno durante la etapa de proyección térmica.

15 11. Procedimiento según una cualquiera de las reivindicaciones 7 u 8, en el que se ejerce una presión entre la primera y la segunda pieza, que tiende a aproximar la primera superficie de la primera pieza a la segunda superficie de la segunda pieza, durante la puesta a dicha temperatura determinada, con el fin de mejorar la adherencia del revestimiento o de los revestimientos.

Patentes similares o relacionadas:

Procedimiento de preparación de una solución sol-gel que se puede usar para la preparación de una cerámica de titanato de bario dopado con hafnio y/o con al menos un elemento lantánido, del 27 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de preparación de una solución sol-gel, que se puede usar para la preparación de una cerámica de titanato de bario dopado con hafnio y/o con al […]

Procedimiento para la producción de un sustrato revestido con una capa de zeolita, del 12 de Noviembre de 2019, de FAHRENHEIT GMBH: Procedimiento para la fabricación de una capa de zeolita sobre un sustrato que contiene metal, que comprende las siguientes etapas del procedimiento: 1.1 producción de […]

Material refractario maleable, del 25 de Septiembre de 2019, de PYROTEK ENGINEERING MATERIALS LIMITED: Un material refractario maleable para uso en la fabricación de productos refractarios, en el que el material refractario maleable incluye sílice […]

Material refractario maleable, del 25 de Septiembre de 2019, de PYROTEK ENGINEERING MATERIALS LIMITED: Un material refractario maleable para uso en la fabricación de productos refractarios, en el que el material refractario maleable incluye sílice […]

Composiciones de capa base y esmalte, del 26 de Junio de 2019, de FERRO CORPORATION: Una composición adaptada para formar un revestimiento de esmalte sobre un sustrato metálico, comprendiendo la composición antes de la cocción en % […]

ENSAMBLE ENTRE PASTA ROJA CON POLVOS SECOS GRANULADOS A TRAVÉS DEL PROCESO DE PRENSADO, PARA ELABORAR PRODUCTOS CERÁMICOS PARA EL SECTOR DE LA CONSTRUCCIÓN, del 20 de Junio de 2019, de CERAMICA ITALIA S.A: La invención pertenece al sector cerámico, específicamente en la fabricación de baldosas para recubrimientos de superficies variadas las cuales son aplicables en la industria […]

Pastilla de freno para sistemas de frenado, en particular para frenos de disco, del 18 de Septiembre de 2018, de FRENI BREMBO S.P.A.: Pastilla de freno para sistemas de frenado, en particular para frenos de disco, que comprende una porción de fricción tribológicamente activa y una porción de soporte […]

Aglutinantes y procedimientos para la fabricación de cuerpos moldeados metálicos o cerámicos en moldeo por inyección de polvo, del 15 de Noviembre de 2017, de BASF SE: Aglutinantes B para la fabricación de cuerpos moldeados cerámicos o metálicos, que contienen B1) 40 a 95 % en peso de al menos un homopolímero o un copolímero de […]

Material y método para producirlo, del 15 de Noviembre de 2017, de AVERY DENNISON CORPORATION: Un método de formar un material compuesto que comprende: (a) formar una primera construcción reticular producida a partir de una pluralidad de partículas […]