CARROCERIA DE VEHICULO COMPUESTA POR UN MINIMO DE DOS CONJUNTOS PREFABRICADOS, Y PROCEDIMIENTO PARA SU PRODUCCION.

Carrocería de vehículo compuesta por lo menos por dos conjuntos (2,

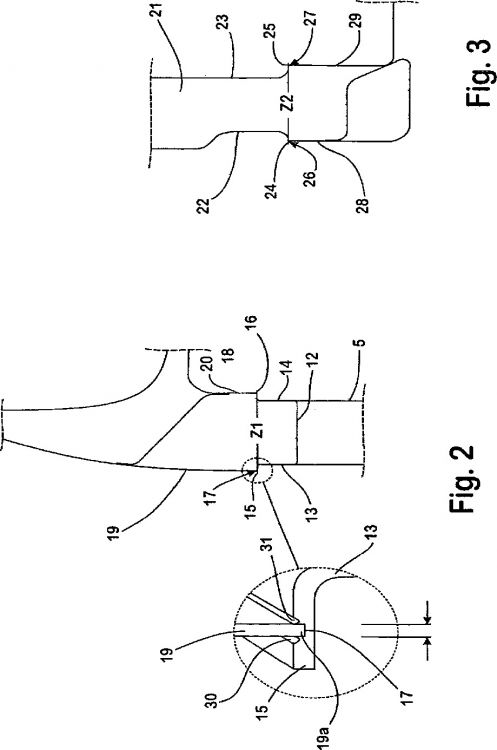

3, 4) prefabricados, estando los subconjunto (2, 3, 4) unidos entre sí de forma inseparable en una zona de ensamblado, por el hecho de que un tramo de chapa (13, 14; 19, 20; 22, 23; 28, 29) de uno de los subconjuntos (2, 3, 4) que en la zona de ensamblado incide sobre una chapa (13, 14; 19, 20; 22, 23; 28, 29) de otro subconjunto (2, 3, 4) se han ensamblado entre sí con un ajuste positivo y/o de fuerza mediante un procedimiento de ensamblado en el cual se ha deformado en frío por lo menos uno de los tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29), caracterizado porque en por lo menos uno de los subconjuntos está realizado un canal de acceso (Z1, Z2) accesible desde el exterior para la inserción de una herramienta de ensamblado, que se extiende por lo menos por tramos a lo largo de la zona de ensamblado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/067049.

Solicitante: THYSSENKRUPP STEEL EUROPE AG.

Nacionalidad solicitante: Alemania.

Dirección: KAISER-WILHELM-STRASSE 100,47166 DUISBURG.

Inventor/es: SCHMIDT, MARIO, PATBERG, LOTHAR.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B62D25/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 25/00 Subconjuntos de carrocería; Elementos o detalles de ellos no previstos en otro lugar. › Paneles laterales.

- B62D25/04 B62D 25/00 […] › Montantes de puertas.

- B62D27/02 B62D […] › B62D 27/00 Ensamblajes entre subconjuntos de la carrocería. › rígidos.

- B62D65/04 B62D […] › B62D 65/00 Diseño, fabricación, p.ej. ensamblado o medidas encaminadas a facilitar el desensamblaje o la modificación estructural de vehículos de motor o remolques, no previstos en otro lugar. › Ensamblaje de módulos preensamblados compuestos de subconjuntos desarrollando diversas funciones, p.ej. motor y capó (B62D 65/06 - B62D 65/16 tiene prioridad).

Clasificación PCT:

- B21D39/03 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 39/00 Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos. › de chapas que no sea por doblado.

- B62D27/02 B62D 27/00 […] › rígidos.

- B62D65/04 B62D 65/00 […] › Ensamblaje de módulos preensamblados compuestos de subconjuntos desarrollando diversas funciones, p.ej. motor y capó (B62D 65/06 - B62D 65/16 tiene prioridad).

Fragmento de la descripción:

Carrocería de vehículo compuesta por un mínimo de dos conjuntos prefabricados, y procedimiento para su producción.

La invención se refiere a una carrocería de vehículo compuesta por un mínimo de dos conjuntos prefabricados, así como a un procedimiento para la producción de una carrocería de vehículo de esta clase.

En el campo de la construcción de carrocerías se está pidiendo cada vez más que los pesos sean lo más reducidos posibles y que al mismo tiempo presenten un comportamiento de deformación optimizado en caso de un accidente. El menor peso de la carrocería permite un consumo de energía menor para el motor del vehículo respectivo. Mediante un comportamiento optimizado en caso de colisión los usuarios del vehículo quedan óptimamente protegidos en caso de un accidente.

Otro requisito en el campo de la construcción de automóviles planteado con vistas a una fabricación rentable y de bajo coste consiste en que los distintos conjuntos del automóvil que se trata de fabricar deberán estar lo más terminados posible antes de ser ensamblados para dar lugar al vehículo terminado. Mediante la prefabricación independiente resulta posible simplificar el montaje de las piezas individuales de cada conjunto aplicando unos ciclos de trabajo optimizados.

Los requisitos planteados en cuanto al peso y comportamiento de deformación de una carrocería de vehículos se pueden cumplir de modo óptimo por el hecho de que se combinen conjuntos de elementos de aleación ligera o de plástico con conjuntos fabricados de acero o de plástico. La elección del material adecuado para el respectivo elemento de construcción tiene lugar en función de las cargas que actúan sobre el componente en cuestión durante el empleo práctico.

Mediante la aplicación de este principio de por sí conocido se ha propuesto por ejemplo que en un automóvil de turismo la parte anterior del vehículo en la que se aloja el equipo de propulsión y el eje delantero sea prefabricado como conjunto completo de un material metálico ligero, mientras que el habitáculo de los pasajeros se fabrique de materiales de acero de alta resistencia. Dado que los distintos materiales por lo general no se pueden soldar entre sí, los conjuntos fabricados a partir de materiales no compatibles entre sí generalmente se unen entre sí atornillándolos, roscándolos o pegándolos. Estas formas de unión también se aplican de modo combinado para poder asegurar la resistencia requerida para la unión también al estar sometido a las cargas dinámicas que surgen durante la aplicación práctica.

El documento DE-A1-103 42 066 da a conocer una puerta de vehículo que está compuesta por un mínimo de dos conjuntos prefabricados, estando unidos los conjuntos en una zona de ensamblado entre sí de forma inseparable, porque un trozo de chapa de un conjunto que en la zona de ensamblado coincide con una chapa del otro conjunto se unen entre sí mediante un procedimiento de ensamblado en el cual por lo menos uno de los tramos de chapa se deforma en frío, estableciendo una unión de ajuste positivo y/o de fuerza.

El inconveniente es que se requieren unas medidas costosas de técnica de diseño y fabricación para poder fabricar de este modo estructuras de carrocería suficientemente rígidas que satisfagan los requisitos de hoy día. También se ve que por ejemplo si los distintos conjuntos se han de pegar entre sí se requieren unas cantidades considerables de pegamento, que por una parte reducen la ventaja de peso lograda mediante el empleo de materiales ligeros para la construcción del conjunto, y por otra parte solamente se pueden aplicar con un mayor gasto de tiempo y aparatos en comparación con una fabricación convencional.

Con independencia de que los conjuntos prefabricados se unan entre sí de modo conocido mediante soldadura, atornillado, remachado, pegado o de cualquier otro de los modos antes citados, el problema consiste en que al grado de prefabricación se le ponen unos límites, bien por el respectivo procedimiento de ensamblado aplicado en cada caso, o porque los trabajos necesarios para ensamblar los conjuntos son tan complejos que consumen las ventajas de la prefabricación. Así por ejemplo los conjuntos que se han de soldar entre sí para formar el conjunto de la carrocería, no pueden estar equipados en las zonas expuestas al calor que se produce durante la soldadura, ni dotados de componentes delicados ni esmaltados. Además de esto, la unión de conjuntos de carrocerías mediante atornillado o remachado, así como la soldadura o pegado presupone suficiente accesibilidad a los respectivos puntos de montaje.

Partiendo del estado de la técnica antes expuesto, el objetivo de la invención consistió en crear una carrocería de vehículo de fabricación económica, que se pudiera ensamblar sin problema a partir de conjuntos prefabricados. Además se debería describir un procedimiento para la fabricación de una carrocería de vehículo de esta clase.

Con respecto a una carrocería de vehículo que está compuesta por un mínimo de dos conjuntos prefabricados, se ha resuelto este objetivo por el hecho de que los conjuntos están unidos entre sí de forma inseparable en una zona de ensamblado por el hecho de que un tramo de chapa de uno de los conjuntos que coincide con una chapa del otro conjunto se ensamblan entre sí mediante un procedimiento de ensamblado en el que por lo menos uno de los tramos de chapa se ha deformado en frío, uniéndose entre sí con un ajuste de positivo y/o de fuerza, y porque por lo menos en uno de los conjuntos está realizado un canal de acceso que sea accesible desde el exterior, que se extiende por lo menos por tramos a lo largo de la zona de ensamblado, para poder insertar una herramienta de ensamblado.

De modo correspondiente se ha resuelto el objetivo antes planteado con respecto a un procedimiento para la fabricación de una carrocería de vehículo realizada conforme a la invención, por el hecho de que se realizan las siguientes fases de trabajo:

De acuerdo con la invención, los conjuntos de la carrocería del vehículo, que puede ser en particular una carrocería de un automóvil de turismo, se prefabrican primeramente de forma de por sí conocida. Los conjuntos prefabricados se ensamblan entonces conforme a la invención mediante un procedimiento de ensamblado realizado en frío, de modo que queden unidos entre sí de modo inseparable. El ensamblado de los distintos conjuntos se lleva a cabo como deformación en frío de por lo menos una de las chapas de los conjuntos que coinciden entre sí. Para ello no se requieren elementos de unión adicionales tales como tornillos, remaches o similares.

Para poder realizar de forma sencilla y con reducido gasto técnico de fabricación la forma de ensamblado de los conjuntos conforme a la invención para formar una carrocería completa, los distintos conjuntos de una carrocería de vehículo conforme a la invención están realizados de tal modo que formen eventualmente de modo individual o conjunto, en estado ensamblado, unos canales en la zona los ensamblados a través de los cuales se pueda desplazar por la zona de ensamblado una herramienta que se requiera para el conformado en frío.

Por el hecho de que la invención propone por una parte que los distintos conjuntos prefabricados de una carrocería de vehículo conforme a la invención se unan entre sí mediante un conformado realizado en frío, y por otra parte la carrocería del vehículo esté diseñada de tal modo que esté asegurada una accesibilidad simplificada a la carrocería del vehículo precisamente en aquellas zonas en las que se haya de efectuar el conformado a realizar en frío, se dispone de un concepto de unión que permite de una forma fácil de realizar unir entre sí de una forma sencilla, también conjuntos en alto grado prefabricados y equipados con piezas complejas y delicadas, para formar con seguridad una carrocería de vehículo. Así por lo tanto de acuerdo con la invención se pueden ensamblar para formar...

Reivindicaciones:

1. Carrocería de vehículo compuesta por lo menos por dos conjuntos (2, 3, 4) prefabricados, estando los subconjunto (2, 3, 4) unidos entre sí de forma inseparable en una zona de ensamblado, por el hecho de que un tramo de chapa (13, 14; 19, 20; 22, 23; 28, 29) de uno de los subconjuntos (2, 3, 4) que en la zona de ensamblado incide sobre una chapa (13, 14; 19, 20; 22, 23; 28, 29) de otro subconjunto (2, 3, 4) se han ensamblado entre sí con un ajuste positivo y/o de fuerza mediante un procedimiento de ensamblado en el cual se ha deformado en frío por lo menos uno de los tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29), caracterizado porque en por lo menos uno de los subconjuntos está realizado un canal de acceso (Z1, Z2) accesible desde el exterior para la inserción de una herramienta de ensamblado, que se extiende por lo menos por tramos a lo largo de la zona de ensamblado.

2. Carrocería de vehículo según la reivindicación 1, caracterizada porque la zona de ensamblado y el canal de acceso (Z1, Z2) que se extiende a lo largo de ella están realizados de forma rectilínea.

3. Carrocería de vehículo según una de las reivindicaciones anteriores, caracterizada porque el primer subconjunto (2, 3, 4), por lo menos en su tramo (19a) que entra directamente en contacto con el segundo subconjunto (2, 3, 4) es de un material que pertenece a otra clase de por lo menos que el material del tramo (15, 16, 24, 25) del segundo subconjunto (2, 3, 4) con el cual se pone en contacto.

4. Carrocería de vehículo según la reivindicación 3, caracterizada porque el primer subconjunto (2) es de un material de aleación ligera.

5. Carrocería de vehículo según la reivindicación 3, caracterizada porque el primer subconjunto (32) es de un material de plástico.

6. Carrocería de vehículo según una de las reivindicaciones 3 a 5, caracterizada porque el segundo subconjunto (4) está fabricado respectivamente de un material de acero.

7. Carrocería de vehículo según una de las reivindicaciones anteriores, caracterizada porque la unión con ajuste positivo y de fuerza entre los tramos de chapa está formada por el hecho de que un tramo del borde (19a) el primer subconjunto (2, 3, 4) se introduce en una ranura de fijación (17, 18, 26, 27) conformada en el segundo subconjunto (2, 3, 4), y se sujeta con ajuste positivo y/o de fuerza en la ranura de fijación (17, 18, 26, 27), por medio de un material del segundo subconjunto (2, 3, 4) comprimido contra el tramo del borde (19a) del primer subconjunto (2, 3, 4) colocado en la ranura de fijación (17, 18, 26, 27).

8. Carrocería de vehículo según la reivindicación 7, caracterizada porque por lo menos el tramo (15, 16, 24, 25) del segundo subconjunto (2, 3, 4), en el que está conformada la ranura de fijación (17, 18, 26, 27) es de un material de metálico.

9. Carrocería de vehículo según la reivindicación 8, caracterizada porque el material metálico es un material de acero.

10. Carrocería de vehículo según una de las reivindicaciones 7 a 9, caracterizada porque el tramo del borde (19a) del primer subconjunto (2, 3, 4) colocado en la ranura de fijación (17, 18, 26, 27), está orientado esencialmente perpendicular a la superficie del tramo (15, 26, 24, 25) del segundo subconjunto (2, 3, 4) en el que está conformada la ranura de fijación (17, 18, 26, 27).

11. Carrocería de vehículo según una de las reivindicaciones 7 a 10, caracterizada porque los subconjuntos (2, 3, 4) forman después del ensamblado y en la zona de ensamblado un perfil hueco que representa el canal de acceso, que está limitado lateralmente por lo menos por dos paredes opuestas entre sí (13, 14, 19, 20, 22, 23, 28, 29), de las cuales respectivamente una parte (13, 14, 22, 23) le corresponde al segundo subconjunto (3, 4) y que presenta una zona del borde acodada (15, 16, 24, 25) en cuya superficie correspondiente al primer subconjunto (2, 3, 4) está conformada la ranura de fijación (17, 18, 26, 27), mientras que la otra parte respectiva de las paredes (19, 20, 28, 29) le corresponde al primer subconjunto (2, 4), y va sujeto con su tramo del borde (19a) en la ranura de fijación (17, 18, 26, 27).

12. Procedimiento para la fabricación de una carrocería de vehículo realizada conforme a una de las reivindicaciones 1 a 11, caracterizado por las siguientes fases de trabajo:

a) prefabricación de los conjuntos (2, 3, 4), incluida la realización de tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29) que se corresponden entre sí en la zona de ensamblado,

b) alineación de los subconjuntos (2, 3, 4) de tal modo que los tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29) que se corresponden entre sí, coinciden entre sí en la zona de ensamblado,

c) deformación en frío de por lo menos uno de los tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29) que coinciden entre sí, efectuándose este conformado en frío en una zona de ensamblado formada en un canal de acceso (Z1) libremente accesible desde el exterior, de tal modo que los tramos de chapa (13, 14; 19, 20; 22, 23; 28, 29) están unidos entre sí de forma inseparable después del conformado en frío con un ajuste positivo y/o de fuerza.

13. Procedimiento según la reivindicación 12, caracterizado

- porque la fase de trabajo a) comprende la formación de una ranura de fijación (17, 18, 26, 27) en un tramo de chapa de uno de los subconjuntos (2, 3, 4) y un tramo del borde que sobresale al aire en forma de banda (19a) en el otro subconjunto (2, 3, 4), cuyo trazado está adaptado al trazado y a la forma de la ranura de fijación (17, 18, 26, 27),

- porque la fase de trabajo b) comprende la inserción del tramo del borde (19a) del primer subconjunto (2, 3, 4) en la ranura de fijación (17, 18, 26, 27) del segundo (2, 3, 4), y

- porque la fase de trabajo c) comprende el presionado lateral del material contiguo a la ranura de fijación (17, 18, 26, 27) del segundo (2, 3, 4), contra el tramo del borde (19a) situado en la ranura de fijación (17, 18, 26, 27) del primer subconjunto (2, 3, 4), de modo que los dos subconjuntos (2, 3, 4) están unidos entre sí de forma inseparable con un ajuste positivo y/o de fuerza, por lo menos a lo largo de determinado tramos longitudinales de la ranura de fijación (17, 18, 26, 27).

14. Procedimiento según la reivindicación 13, caracterizado porque en la fase de trabajo c) las fuerzas necesarias para comprimir el material del segundo subconjunto (2, 3, 4) contra el tramo del borde del primer subconjunto (2, 3, 4) se aplican mediante dos rodillos que se desplazan a lo largo de la ranura de fijación (17, 18, 26, 27), de los cuales o respectivamente uno está en cada uno de los lados de la ranura de fijación (17, 18, 26, 27), conducido a escasa distancia de ésta.

15. Procedimiento según la reivindicación 12, caracterizado porque en la fase de trabajo c) se realiza el conformado en frío como rebordeado.

Patentes similares o relacionadas:

Método para producir un producto moldeado a presión, producto moldeado a presión y dispositivo de prensado, del 22 de Julio de 2020, de NIPPON STEEL CORPORATION: Un método de fabricación de un componente prensado que incluye una chapa superior alargada, una pared (4a, 4b) que tiene un extremo conectado a una parte final en la dirección […]

Miembro de automóvil, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un miembro de automóvil de una sección transversal cerrada que incluye un panel interior que tiene una placa superior y dos paredes laterales (6a, 6b) conectadas […]

Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior y un pilar delantero inferior, del 5 de Febrero de 2020, de Arcelormittal: Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior que se extiende entre un extremo trasero y un extremo […]

Chasis de vehículo eléctrico y vehículo eléctrico que usa el mismo, del 13 de Noviembre de 2019, de Guangdong Hua'chan Research Institute of Intelligent Transportation System Co., Ltd: Un chasis de vehículo eléctrico que comprende un sistema de bastidor , un sistema de amortiguación de motor de dirección montado en el sistema de bastidor […]

Viga central de pilar B y procedimiento de fabricación, del 6 de Noviembre de 2019, de AUTOTECH ENGINEERING, S.L: Una viga central de pilar B hecha de acero, que comprende: zonas duras y zonas blandas, en la que las zonas blandas tienen un límite […]

Método y dispositivo para fabricar un componente en forma de L, del 28 de Octubre de 2019, de NIPPON STEEL CORPORATION: Método de fabricación para un componente prensado en donde se lleva a cabo una operación de prensado sobre una lámina inicial de metal para moldear un componente […]

Viga estructural con placa de cubierta y procedimiento de fabricación, del 2 de Octubre de 2019, de AUTOTECH ENGINEERING, A.I.E.: Una viga estructural, que comprende: una primera viga y una placa de cubierta (220, 230, 320, 420, 521, […]

Método de producción para refuerzo de pilar central, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Un método para producir un refuerzo de pilar central por medio de la conformación por presión de una preforma metálica, el refuerzo […]

Método de producción para refuerzo de pilar central, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Un método para producir un refuerzo de pilar central por medio de la conformación por presión de una preforma metálica, el refuerzo […]