BOBINADORA PARA BARRAS Y/O ALAMBRES LAMINADOS O EXTRAIDOS METALICOS CON ENGANCHE SEGURO.

Bobinadora (2) para varillas y/o alambres metálicos laminados o extraídos que es el material por ser devanado en una bobina (T),

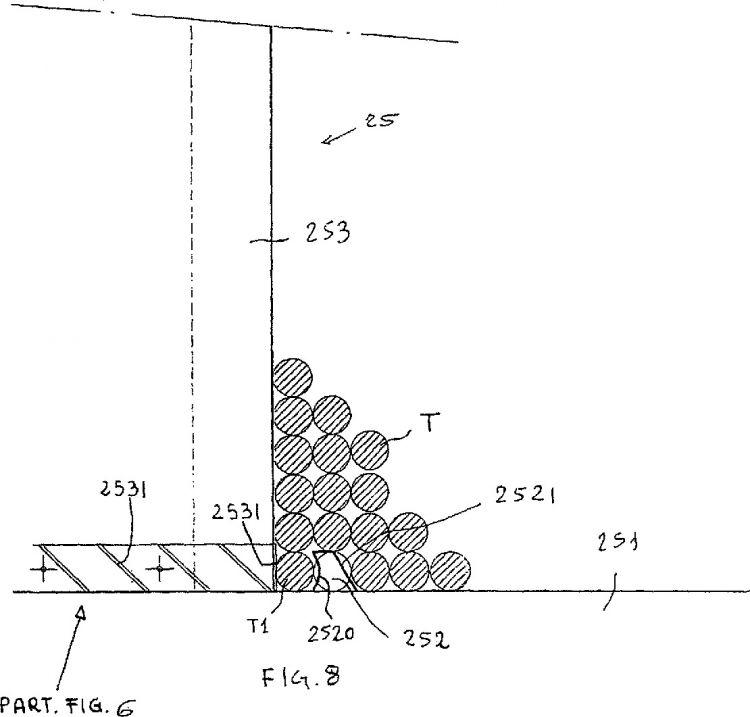

del tipo que comprende un mandril de devanado (25-253) en forma de un torno con una brida externa (254) que puede ser abierta para la extracción de la bobina y una contrabrida de base (251) que lleva de una manera que sobresale dicho mandril (253), asociado a medios de guía del material por ser devanado (1) y medios de guía de presión (232-233) para la inserción y retención de al menos una parte de la primera vuelta del material por ser devanado (T1) en un receso que se adhiere al mandril (253) y contiguo a dicha brida de la base (251) caracterizado por el hecho de que dicho receso es definido entre dicha mandril (253 2531) y una llanta de dientes (252) que se proyecta a partir de dicha brida de la base (251) y por que dicho medio de guía de la presión (232 233) presenta una serie de rodillos de presión (234, 2341) que se pueden mover a partir de una posición de presión sobre dichos dientes (252) para comprimir el material por ser devanado (T1) entre dichos dientes (252) y dicho mandril (253), a una posición sustancialmente distanciada de ellos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/000593.

Solicitante: S.I.M.A.C. S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA UDINE 103,33017 TARCENTO (UD).

Inventor/es: CASTELLANI, FEDERICO.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- B21C47/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 47/00 Enrollamiento, devanado o bobinado de hilos, bandas u otros materiales metálicos flexibles, caracterizado por el hecho de que estas operaciones no se aplican más que al trabajo de metales (bobinado de alambre en forma especial B21F 3/00). › con posibilidades de expansión o de contracción.

- B21C47/32B

- B65H65/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › Fijación del material a los núcleos o gálibos (disposiciones para fijar los extremos de material a núcleos, soportes, gálibos o piezas de sujeción, p. ej. carretes, B65H 75/28).

- B65H75/28 B65H […] › B65H 75/00 Almacenamiento de bandas, cintas o material filiforme, p. ej. sobre carretes (carretes de pesca A01K 89/00; medios de almacenamiento para soportes de registro, especialmente adaptados para cooperar con los aparatos de registro o de reproducción G11B 23/02). › Disposiciones para fijar los extremos del material.

Clasificación PCT:

- B21C47/32 B21C 47/00 […] › Pinzas o dispositivos de enganche especialmente adaptados a las operaciones de enrollamiento.

- B65H65/00 B65H […] › Fijación del material a los núcleos o gálibos (disposiciones para fijar los extremos de material a núcleos, soportes, gálibos o piezas de sujeción, p. ej. carretes, B65H 75/28).

- B65H75/28 B65H 75/00 […] › Disposiciones para fijar los extremos del material.

Fragmento de la descripción:

Bobinadora para barras y/o alambres laminados o extraídos metálicos con enganche seguro.

Campo técnico

El objetivo de la presente invención es una bobinadora para varillas y/o alambre metálico laminado o extraído con enganche seguro, según las características de la reivindicación principal.

La instalación de devanado y/o la cadena de producción del material que contiene dicha bobinadora es también parte de esta invención.

Definición

Los alambres y/o varillas son entendidos ambos en el sentido más estricto al igual que en el sentido de varillas, a saber material con perfiles y/o secciones y/o un diámetro grande con una forma y contorno variables que tienen que ser devanados en bobinas mediante un torno o mandril giratorio con bridas, siendo después dichas bobinas retiradas y transferidas a una máquina aglutinadora.

Dicho alambre y/o varillas y/o perfil y/o sección pueden ser producidos de una forma continua o no continua a diferentes velocidades tanto en instalaciones laminadoras como de extracción, pero preferiblemente, aunque no exclusivamente en instalaciones laminadoras de calor continuo.

La definición de material o material por ser devanado es entendido en esta descripción como cualquier tipo de material alargado como se ha mencionado anteriormente.

Nivel de la técnica

En el estado de la técnica presente son conocidos diferentes tipos de bobinadoras de alambre, particularmente aquellas originadas a partir de instalaciones de producción continua tanto de varillas o alambre laminado o extraído.

En particular, se requieren altas velocidades de trabajo en el campo del laminado y por lo tanto el alambre o varilla son seccionados en longitudes determinadas que corresponden a una bobina y son luego desviadas para el devanado a una unidad de bobinadora o a otra, de modo que cuando una bobinadora devana el alambre para formar una bobina, las otra descarga la bobina ya completada.

Uno de los problemas principales de las velocidades altas es la introducción del alambre en la bobinadora (también conocida como máquina devanadora o enrolladora de mandril), que debe ocurrir mientras el alambre avanza sin parar el avance de dicho alambre.

Actualmente hay Sistemas diferentes para la introducción y extracción del extremo del material por ser devanado para devanar dicho material alrededor del mandril de la bobinadora con una tensión ligera de modo que sea producida una bobina compacta y bien formada, gracias a una tensión ligera del material durante el devanado.

La introducción y sujeción del alambre ocurre mediante un canal guía capaz de formar al menos la primera vuelta de la bobina o una serie de primeras vueltas.

US3592399 (Jul 13-1971), FR2057722, GB1277515, DE2027516 (MORGAN), describen una máquina devanadora de alambre donde la bobinadora tiene un canal de toma y forma la primera vuelta (véase la descripción y también en particular las figuras 3, 4, 5, 6, 7) usando una semiguía con un arco de 180º de círculo que permite al alambre o varilla que haya sido introducido seguir la forma del mandril para devanarse fuerte y rápidamente alrededor de dicho mandril.

US3945585 de 23 marzo 1976 (DEMAG) proporciona un canal para enganche y formación de las primeras vueltas de la bobina alrededor del mandril mediante un elemento tipo campana que avanza y se retrae (10, 6, 11) precisamente formando una entrada y canal de sujeción del alambre durante el devanado de las primeras vueltas.

US-4664329 (Pali-Essex - 12 mayo 1987) proporciona una guía de alambre y sistema de sujeción para la formación de la bobina mediante una banda que devana la bobina y tira de ella simultáneamente haciendo así que el mandril de devanado gire, de esta manera el alambre es forzado continuamente a devanarse a si mismo de manera compacta.

DE821666 (Siemens - 8 Julio 1049) describe sistemas diferentes para canales guía y sujeción del alambre/varilla, para la formación de la bobina alrededor del torno del mandril/bobinadora. En particular, véase la descripción y las Figuras 1, 2, 3, 4, 5, 6, 7 que muestran soluciones diferentes para la guía y el enganche o apriete del extremo del alambre 3.

EP1126934 y EP1126935 (Danieli) también describen sistemas guía del alambre para el inicio de la formación de la bobina similar a Morgan.

Las solicitudes de patente italiana UD2004A000006, UD2004A000007 (Danieli) hasta cierto punto se refieren a las mismas soluciones que las dos soluciones precedentes, donde dicho canal de fijación del alambre/barra es provisto al igual que el uso de tenazas que operan dinámicamente para sujetar el extremo del material para la formación de las primeras vueltas.

En tanto las soluciones DEMAG como en las soluciones DANIELI, es provisto un sistema dinámico de sujeción con una función de tenaza del alambre que es luego aflojado (retirado en el sistema DEMAG) para permitir la extracción de la bobina del mandril de devanado al final del devanado.

En una solución conocida Danieli, el sistema de sujeción de las primeras vueltas del alambre es ejecutado como en US3945585 (DEMAG) pero con el movimiento de la brida de base entera que se mueve a lo largo del mandril ampliando la anchura del canal de toma del alambre para permitir la imbibición de determinadas vueltas, en orden a ser después retirados cubriendo sólo una parte de la primera vuelta cuando el bobinado de vuelta que forma la segunda capa se realiza. La solución es estructuralmente muy compleja y también costosa en cuanto a los mecanismos de movimiento requeridos para una masa grande tal como la brida de base.

En otras soluciones, se hace provisión para el simple seguimiento del alambre de modo que más vueltas mismas determinen la sujeción.

Una característica repetida en las soluciones existentes es la guía de la toma para el deslizamiento del alambre que ocurre tal y como se menciona mediante la forma del arco guía semicircular que debido a la fricción fuerza a la cabeza del alambre en avance a curvarse y devanarse alrededor del mandril (WO2005/084843).

Inconvenientes de las soluciones existentes

El sistema guía con un canal fijo arqueado sin elementos rotantes, presenta el inconveniente de producir fricción considerable y puesto que el alambre por ser bobinado está todavía caliente puesto que se origina a partir del laminado caliente, es sobre todo muy flexible y por lo tanto podría enredarse y causar embrollamiento, forzando la detención de la instalación de devanado y como una consecuencia la cadena de producción entera.

Por otra parte, el uso de este canal guía, que en Morgan tiene una forma semicircular de 180º y en Danieli cubre la vuelta entera 360º del mandril por medio de los dos semicírculos opuestos, crea problemas significativos en cuanto a acumulación de la temperatura puesto que esta guía impide la eliminación de calor y desgaste puesto que el material debe deslizarse contra estas guías.

El inconveniente que reside en el hecho de que también fracasa en garantizar la sujeción o enganche seguro del material por ser devanado puede llevar al desenganche del alambre introducido y por lo tanto puede llevar al embrollamiento y la necesidad de interrupción de la producción con las consecuencias serias que derivan de esto.

De hecho, debería ser notado que el mandril de la bobinadora debe girar a una velocidad periférica ligeramente más elevada que la del avance del material de modo que éste último se coloca en tensión ligera para favorecer el devanado correcto y compacto.

No obstante, esto frecuentemente causa el desenganche del material justo introducida y por lo tanto el bloqueo de la producción. US3527077A (...NARGANG) también se refiere a la varilla de bobinado en la que "para ayudar a sostener el extremo principal insertado de la varilla R en la ranura 136, pueden ser proporcionadas estrías en el soporte 118 y la periferia interna de la cara extrema radial de la pared 126, como descrito en Fig. 3A):" En esta solución se sugiere el uso de un elemento guía de deslizamiento "ranurado en forma de U" (242) como continuación de un rodillo de sujeción de barra de libre rotación (210 - Fig. 3 particular: 3A-3A Fig. 3 en relación con Fig. 3A). US3472461A (..FREDRIKSSON) expone un "Método y aparato para afirmar un extremo del material de avance continuo" en el que en una "ranura soporte 12" de una "cabeza de devanado 10" el "extremo guía 13 del material que está siendo devanado" se sujeta por el "rodillo (14) en la forma del...

Reivindicaciones:

1. Bobinadora (2) para varillas y/o alambres metálicos laminados o extraídos que es el material por ser devanado en una bobina (T), del tipo que comprende un mandril de devanado (25-253) en forma de un torno con una brida externa (254) que puede ser abierta para la extracción de la bobina y una contrabrida de base (251) que lleva de una manera que sobresale dicho mandril (253), asociado a medios de guía del material por ser devanado (1) y medios de guía de presión (232-233) para la inserción y retención de al menos una parte de la primera vuelta del material por ser devanado (T1) en un receso que se adhiere al mandril (253) y contiguo a dicha brida de la base (251) caracterizado por el hecho de que dicho receso es definido entre dicha mandril (253 2531) y una llanta de dientes (252) que se proyecta a partir de dicha brida de la base (251) y por que dicho medio de guía de la presión (232 233) presenta una serie de rodillos de presión (234, 2341) que se pueden mover a partir de una posición de presión sobre dichos dientes (252) para comprimir el material por ser devanado (T1) entre dichos dientes (252) y dicho mandril (253), a una posición sustancialmente distanciada de ellos.

2. Bobinadora (2) según la reivindicación precedente, caracterizada por el hecho de que dichos medios de guía de presión con rodillos (234-2341) son:

(i) rotan a marcha vacía

(ii) montados sobre un soporte circular (233) con un brazo (232) abisagrado en el eje (230) colocado hacia abajo en el lado opuesto al sistema de guía del alambre (1) y en los que el eje de bisagra (230) es sustancialmente ortogonal a la línea de avance y en proyección ortogonal al eje de mandril, de manera que que dichos medios de guía circulares con rodillos de presión (233, 234, 2341):

- en la posición de reposo son levantados y retirados sustancialmente distanciados hacia abajo con respecto a la línea de distribución del material, y

- en la posición activa, avanzan inclinándose en dicha llanta de dientes (252) con un eje radial con respecto al eje del mandril.

3. Bobinadora (2) según la reivindicación precedente, caracterizada por el hecho de que en la superficie interna opuesta a dicha llanta de dientes (252), sustancialmente en el lado de mandril (253), se proveen nervaduras o dientes de agarre (2531).

4. Bobinadora (2) según la reivindicación precedente, caracterizada por el hecho de que dichas nervaduras o dientes de agarre (2531) tienen un curso sustancialmente helicoidal o en cualquier caso inclinado para moverse progresivamente hacia la brida inferior con respecto a la dirección de rotación, para forzar el material insertado que ha de ser devanado (T1), empujado por el dichos rollos (234, 23341) para moverse por deslizamiento, debido a la tracción del mandril, incluso más así en dicho receso dentro de dicha llanta de dientes (252).

5. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que al menos el primer rodillo de la entrada (34) de dicha mordaza (233) presenta una forma ahuecada para reenviar (2340) el material por ser insertado (T1) y se coloca sustancialmente contigua a una zona de introducción del alambre (235).

6. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que al menos algunos de dichos rodillos de presión (34) tienen una forma cilíndrica (2341).

7. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos dientes (252) son intercambiables.

8. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dicho dientes (252) tienen un receso dirigido hacia adentro (2520), es decir en el lado de mandril (253).

9. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos dientes (252) tienen un respaldo biselado con cono truncado hacia el exterior (2521), es decir, en el lado opuesto al mandril (253).

10. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos dientes (252) tienen una proyección que no excede del diámetro del material por ser devanado (T1).

11. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos dientes (252) se colocan en dicha brida de la base (251) con un eje sustancialmente correspondiente a la posición de la segunda fila de vueltas de la bobina en devanado (T T1), de manera que son introducidos entre la primera fila de las vueltas y la tercera fila de las vueltas de la bobina.

12. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que la superficie interna (2520) de dichos dientes (252) es acanalada y/o dentada y/o granulada.

13. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos rodillos tienen una brida reducida (2342) adecuada para el soporte durante el laminado contra dicha superficie de respaldo inclinada externa (2521) de dichos dientes.

14. Bobinadora (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que dichos rodillos de presión (234, 2341) se montan en voladizo (2343) y en una posición operativa se proyecta hacia el interior, es decir, hacia el eje del mandril (253).

15. Bobinadora con eje vertical (2) según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que se aloja en una caja blindada hecha de metal en lámina cerrada con una compuerta de acceso de seguridad que no puede ser abierta durante el funcionamiento y que comprende una abertura superior con el objetivo de ser capaz de bajar desde arriba los medios de retirada de la bobina para extracción desde arriba, con medios de control y sensores y una videocámara asociada a dicha caja para el control y supervisión de la ejecución regular del trabajo mediante una cabina de control remoto.

16. Planta de formación de bobinas de varillas o alambre asociada a la transferencia de bobinas y medios de unión de bobinas que comprende al menos una bobinadora según cualquiera de las reivindicaciones precedentes de 1 a 9.

17. Planta laminadora que comprende al menos una bobinadora (2) según cualquiera de las reivindicaciones precedentes.

18. Planta laminadora según la reivindicación precedente, que comprende al menos dos líneas de devanado de flujo descendente, con un sistema de corte continuo y desviación hacia uno o el otro, paralela a bobinadoras con eje vertical (2) según cualquiera de las reivindicaciones precedentes entre las que es interpuesto un extractor de la transferencia vertical con una columna con un brazo rotatorio para el retiro alternativamente desde arriba de la bobina completada a partir de una bobinadora mientras la otra forma una bobina y de manera rotatoria la transfiere hacia abajo directamente a una máquina aglutinadora de bobinas.

Patentes similares o relacionadas:

Dispositivo sujetahilo, del 8 de Junio de 2020, de Saurer Spinning Solutions GmbH & Co. KG: Dispositivo sujetahilo para un huso de una máquina hiladora o retorcedora, que comprende un primer elemento de sujeción dispuesto […]

Dispositivo y procedimiento de enrollado de una sobrelongitud de fibra óptica en una bobina, del 23 de Octubre de 2019, de Conductix Wampfler France: Dispositivo de enrollado de una sobrelongitud (100') de fibra óptica sobre una bobina que comprende: - un fuste cilíndrico, - dos bridas […]

Máquina enrolladora para envolver múltiples bobinas de material laminado alrededor de un carrete, del 12 de Junio de 2019, de Primetals Technologies Austria GmbH: Máquina (100; 100a, 100b) enrolladora para envolver hebras de material laminado, como una barra, una varilla, un alambre o similar, alrededor de un carrete en bobinas, […]

Dispositivo de apriete para apretar un hilo contra un huso de una máquina hiladora o retorcedora, y máquina hiladora o retorcedora, del 8 de Febrero de 2017, de Saurer Components GmbH: Dispositivo de apriete para apretar un hilo contra un huso de una máquina hiladora o torcedora, que comprende […]

Transferencia de un elemento alargado desde una bobina a otra bobina, del 3 de Agosto de 2016, de NV BEKAERT SA: Un método de transferencia de un elemento alargado desde una segunda bobina a una primera bobina durante el suministro continuo del elemento alargado, comprendiendo […]

Dispositivo de sujeción, del 16 de Diciembre de 2015, de Saurer Components GmbH: Dispositivo de sujeción para hilos en un husillo de una máquina de hilatura o máquina torsión, que está dispuesto en una parte superior del husillo , que comprende […]

Dispositivo de sujeción, del 16 de Diciembre de 2015, de Saurer Components GmbH: Dispositivo de sujeción para hilos en un husillo de una máquina de hilatura o máquina torsión, que está dispuesto en una parte superior del husillo , que comprende […]

Aparato de medición de torsión residual, del 9 de Mayo de 2012, de BRIDGESTONE CORPORATION: Aparato para medir la torsión residual de un objeto a medir, teniendo el objeto una parte recta y una parte (212B) terminal plegada a un ángulo (θ) […]

APARATO DETECTOR DEL CENTRO DE UN AGUJERO, APARATO MEDIDOR DE RECTILINEIDAD Y APARATO MEDIDOR DE TORSIÓN RESIDUAL, del 15 de Febrero de 2012, de BRIDGESTONE CORPORATION: Un aparato detector del centro de un agujero que comprende: una devanadera de tipo giratorio que tiene un agujero redondo ; unos medios […]