Procedimiento para fabricar paneles y panel fabricado según el procedimiento.

Procedimiento para fabricar paneles con las siguientes etapas:

a) aportación de una placa de soporte de gran formato, pulida para prensar, de compuesto de madera, que almenos en su cara superior presenta una película de prensado que se forma durante su fabricación,

b) rectificado de una parte de la película de prensado de la cara superior de la placa de soporte,

c) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara superior de la placade soporte, difundiéndose la resina al menos en parte por la capa del borde superior de la placa de soportey penetrando y mejorando, al menos en parte, la zona restante de la película de prensado,

d) secado de la imprimación,

e) aplicación de una capa de fondo sobre la imprimación,

f) secado de la capa de fondo,

g) aplicación de al menos un barniz enriquecido con pigmentos colorantes, basado en agua, para generar unmotivo decorativo,

h) secado del motivo decorativo,

i) aplicación de un sellado de al menos una resina a base de melamina enriquecida con partículas resistentesal desgaste y fibras de celulosa,

j) secado del sellado,

k) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara inferior de la placade soporte, difundiéndose la resina, al menos en parte por el interior de la capa del borde inferior de laplaca de soporte,

l) secado de la imprimación,

m) aplicación de una contratracción sobre la cara inferior de la placa de soporte,

n) prensado de la estructura de la capa bajo la acción de la presión y la temperatura,

o) división de la placa de soporte en paneles de la anchura y longitud deseadas,

p) aplicación de medios de unión y elementos de enclavamiento en bordes laterales enfrentados para la unióny enclavamiento sin encolado de varios paneles para formar un conjunto para el suelo tendido flotante.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09004656.

Solicitante: FLOORING TECHNOLOGIES LTD..

Nacionalidad solicitante: Malta.

Dirección: PORTICO BUILDING, MARINA STREET PIETA MSD 08 MALTA.

Inventor/es: OLDORFF,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B44C5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B44 ARTES DECORATIVAS. › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 5/00 Procesos para la realización de objetos decorativos particulares. › Placas ornamentales, p. ej. paneles decorativos, placas decorativas.

PDF original: ES-2390944_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar paneles y panel fabricado según el procedimiento.

La invención se refiere a un procedimiento para fabricar paneles, que se cortan a partir de una placa de soporte de gran formato con un núcleo de compuesto de madera.

Por el documento EP 1 454 763 A2 se conoce un procedimiento para realizar el acabado de una placa de madera o de compuesto de madera, en particular placa MDF (de fibras de densidad media) o HDF (de fibras de alta densidad) con una cara superior y una cara inferior, en el que se aplica primeramente una capa de sellado de resina de melamina sobre la cara superior de la placa, se imprime sobre la capa de sellado un motivo decorativo y sobre el motivo decorativo se aplica a continuación una capa de protección de resina de melamina. A continuación se prensa la estructura de la placa bajo la acción de la temperatura, hasta que la capa de protección y la capa de sellado se funden y se unen entre sí incluyendo en su interior el motivo decorativo impreso.

En el documento DE 195 32 819 A1 se da conocer un procedimiento para fabricar una placa de compuesto de madera con una superficie que puede configurarse ópticamente, en la que sobre la placa de compuesto de madera se aplican uno tras otro un entintado de imprimación, un sellado, una base de impresión y una impresión del motivo decorativo. La base de impresión está constituida entonces por un entintado de imprimación o bien una imprimación de un sellado de barniz y un barniz de superficie. Mediante cilindros de grabación puede imprimirse sobre la base de impresión un estampado decorativo, por ejemplo una impresión bicolor. Sobre este estampado puede finalmente aplicarse un barniz de ultravioleta de acrilato, que puede endurecerse mediante luz ultravioleta.

El documento DE 197 51 115 A1 da a conocer un procedimiento para recubrir un panel, en el que sobre la superficie se aplica al menos una capa de tinta de mediante un procedimiento de impresión, en particular mediante serigrafía. Entonces puede estar la superficie no tratada, pulimentada o con un tratamiento previo. Finalmente puede cubrirse la capa de tinta aplicada mediante un recubrimiento con barniz incoloro.

En la aplicación de tecnología de impresión directa, es decir, la impresión directa de las distintas capas sobre la placa de soporte, se manifiesta en cuanto a resultados en comparación con paneles fabricados tradicionalmente una reducción del espesor de los paneles de laminado terminados de fabricar, debido a la eliminación de las capas de papel. Esto da lugar a problemas en la fabricación en cadena, cuando las placas recubiertas de gran formato a continuación se dividen para fabricar los paneles. Para que quede asegurado que los distintos paneles no quedan fuera al ser su espesor inferior a lo aceptable según DIN 13329, debe llevarse a cabo un exigente aseguramiento de la calidad, lo cual por un lado ralentiza la fabricación y por otro lado también aumenta los costes de fabricación. En definitiva se produce la irritación del comerciante y/o consumidor final, ya que la altura de apilado de placas directamente recubiertas se desvía visiblemente de la de las placas recubiertas de manera tradicional.

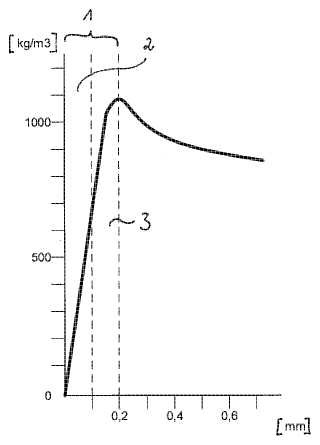

En la fabricación de placas conocida se utilizan usualmente placas HDF como placas de soporte, cuya cara superior se rectifica en unos 0, 3 mm. En la cara superior y en la cara inferior de la placa de soporte está configurada una película de prensado, que también se denomina patina de prensado o capa de descomposición. La película de prensado se forma al prensar la torta de fibras y se genera debido a la superficie caliente de las chapas de prensar o cintas de la prensa. La película de prensado tiene un espesor de unos 0, 3 mm. Puesto de la película de prensado se rebaja por completo por rectificado, así como aprox. 0, 1 mm del material del núcleo para reducir la profundidad de la rugosidad sobre la cara superior de la placa de soporte antes del recubrimiento siguiente, deben fabricarse las placas más gruesas en el correspondiente sobreespesor para rectificado, lo cual influye de manera continua sobre los costes de fabricación. Para fabricar un laminado de suelo adecuado a normas, realizado mediante tecnología de impresión directa con un espesor de 6 mm, debe presentar la placa de soporte al menos un espesor de 6, 1 mm.

La película de prensado debe rectificarse, porque en su zona la aportación de calor al prensar en caliente es tan elevada que el adhesivo se endurece con demasiada rapidez, con lo que se rompen, al menos parcialmente, los puentes de encolado y hacen que sea más vulnerable la capa aplicada. Esta rotura de los puentes de encolado hace que los paneles fabricados sean más vulnerables a desprendimientos de las capas decorativas y resistentes al desgaste aplicadas sobre la placa de soporte. Estos desprendimientos se denominan deslaminación, que puede presentarse ya con una carga normal y debido a la variación de tamaño típica de los compuestos de madera por causa de variaciones climáticas.

Existe por lo tanto una gran necesidad de paneles de laminado resistentes al desgaste, que se encuentren dentro de las tolerancias de espesor que se encuentran en la norma antes citada. Además se necesita un procedimiento de fabricación que cuide los recursos, en el que se eviten en gran medida los sobrecostes debidos a etapas adicionales del proceso y/o a materiales adicionales.

Partiendo de esta problemática, debe mejorarse el procedimiento descrito al principio para fabricar paneles, en particular paneles de suelo.

Para la solución al problema es adecuado el procedimiento con las siguientes etapas:

a) aportación de una placa de soporte de gran formato, pulida para prensar, de compuesto de madera, que al

menos en su cara superior presenta una película de prensado que se forma durante su fabricación, b) rectificado de una parte de la película de prensado de la cara superior de la placa de soporte, c) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara superior de la placa de

soporte, difundiéndose la resina al menos en parte por la capa del borde superior de la placa de soporte y

penetrando y mejorando, al menos en parte, la zona restante de la película de prensado, d) secado de la imprimación, e) aplicación de una capa de fondo sobre la imprimación, f) secado de la capa de fondo, g) aplicación de al menos un barniz enriquecido con pigmentos colorantes, basado en agua, para generar un

motivo decorativo, h) secado del motivo decorativo, i) aplicación de un sellado de al menos una resina a base de melamina enriquecida con partículas resistentes al

desgaste y fibras de celulosa, j) secado del sellado, k) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara inferior de la placa de

soporte, difundiéndose la resina, al menos en parte, por el interior de la capa del borde inferior de la placa de

soporte, l) secado de la imprimación, m) aplicación de una contratracción sobre la cara inferior de la placa de soporte, n) prensado de la estructura de la capa bajo la acción de la presión y la temperatura, o) división de la placa de soporte en paneles de la anchura y longitud deseadas, p) aplicación de medios de unión y elementos de enclavamiento en bordes laterales enfrentados para la unión y

enclavamiento sin encolado de varios paneles para formar un conjunto para el suelo tendido flotante.

Mediante este procedimiento puede lograrse un ahorro de material de casi un 5%, con lo que se ahorran madera, cola y fracciones de la energía necesaria para el tratamiento. Un panel de laminado de 6 mm conforme a normas puede fabricarse a partir de una placa de soporte de un espesor de 5, 8 mm. En un procedimiento de fabricación tradicional debe presentar la placa de soporte un espesor de 6, 1 mm.

Puesto que la placa de soporte puede fabricarse más delgada, aumenta la velocidad de la prensa en caliente y con ello también su aprovechamiento (cantidad/unidad de tiempo) . Puesto que la película de prensado no se elimina por completo por rectificación, no sólo se suprime el tiempo de manejo, lo cual reduce el tiempo de producción, sino también los costes corrientes para las cintas de rectificado resultan inferiores. Puesto que la capa de máximo espesor en bruto prácticamente se conserva, puede realizarse el prensado en caliente con menor presión y/o con mayor velocidad. La ventana de ajuste... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar paneles con las siguientes etapas:

a) aportación de una placa de soporte de gran formato, pulida para prensar, de compuesto de madera, que al

menos en su cara superior presenta una película de prensado que se forma durante su fabricación,

b) rectificado de una parte de la película de prensado de la cara superior de la placa de soporte,

c) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara superior de la placa

de soporte, difundiéndose la resina al menos en parte por la capa del borde superior de la placa de soporte

y penetrando y mejorando, al menos en parte, la zona restante de la película de prensado,

d) secado de la imprimación,

e) aplicación de una capa de fondo sobre la imprimación,

f) secado de la capa de fondo,

g) aplicación de al menos un barniz enriquecido con pigmentos colorantes, basado en agua, para generar un

motivo decorativo,

h) secado del motivo decorativo,

i) aplicación de un sellado de al menos una resina a base de melamina enriquecida con partículas resistentes

al desgaste y fibras de celulosa,

j) secado del sellado,

k) aplicación de una imprimación de una resina líquida a base de melamina sobre la cara inferior de la placa

de soporte, difundiéndose la resina, al menos en parte por el interior de la capa del borde inferior de la

placa de soporte,

l) secado de la imprimación,

m) aplicación de una contratracción sobre la cara inferior de la placa de soporte,

n) prensado de la estructura de la capa bajo la acción de la presión y la temperatura,

o) división de la placa de soporte en paneles de la anchura y longitud deseadas,

p) aplicación de medios de unión y elementos de enclavamiento en bordes laterales enfrentados para la unión

y enclavamiento sin encolado de varios paneles para formar un conjunto para el suelo tendido flotante.

2. Procedimiento según la reivindicación 1 caracterizado porque como placa de soporte se utiliza una placa MDF, HDF o de aglomerado.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque la película de prensado presenta un espesor de unos 0, 2 mm.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la película de prensado se rebaja por rectificado en aproximadamente 0, 1 mm.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la imprimación penetra en la película de prensado hasta una profundidad de 0, 1 mm.

6. Procedimiento según una o varias de las reivindicaciones precedentes, caracterizado porque como partículas resistentes al desgaste se utilizan partículas de corindón.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque se empaqueta un conjunto de paneles para formar un embalaje.

8. Panel con un núcleo prensado de compuesto de madera, en particular de MDF, HDF o aglomerado con las siguientes características:

a) una cara superior, una cara inferior y dos pares de bordes laterales opuestos,

b) la cara superior y la cara inferior del núcleo presentan una película de prensado que se forma al realizar el

prensado,

c) la película de prensado en la cara superior es más delgada que la película de prensado en la cara inferior,

d) sobre la cara superior del núcleo se ha aplicado una capa de imprimación, una capa de fondo, al menos

una capa decorativa de barniz y una capa resistente al desgaste,

e) sobre la cara inferior del núcleo se han aplicado una capa de imprimación y una capa de contratracción,

f) la capa de imprimación ha penetrado al menos en parte en la película de prensado de la capa superior.

9. Panel según la reivindicación 8, caracterizado porque la capa de imprimación está compuesta por una resina de melamina.

10. Panel según la reivindicación 8,

caracterizado porque la película de prensado es en la cara superior aproximadamente 0, 1 mm más delgada que en la cara inferior.

11. Panel según una de las reivindicaciones 8 a 10, 5 caracterizado porque la película de prensado está rectificada en la cara superior, al menos en parte.

12. Panel según la reivindicación 11, caracterizado porque la película de prensado tiene un espesor de aproximadamente 0, 1 mm.

1013. Panel según la reivindicación 8, caracterizado porque la capa resistente al desgaste presenta fibras de celulosa y partículas resistentes al desgaste, preferiblemente partículas de corindón.

Patentes similares o relacionadas:

Procedimiento para la producción de un laminado, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la producción de un laminado multicapa, presentando cada capa del laminado una banda de papel impregnada con resina sintética, […]

Moldura en material mineral, del 11 de Junio de 2020, de MARMOLES IZQUIERDO S.L: 1. Moldura en material mineral, de especial aplicación en la industria del arte funerario, así como en la construcción en general, caracterizado porque […]

Método de fabricación de un panel de construcción, del 10 de Junio de 2020, de VALINGE INNOVATION AB: Un método de fabricación de un panel de construcción con una capa de superficie decorativa, un núcleo y una capa (3') de equilibrio y/o protectora, en donde el método […]

Procedimiento para fabricar un tablero de material derivado de la madera resistente a la abrasión y línea de producción para ello, del 13 de Mayo de 2020, de FLOORING TECHNOLOGIES LTD.: Procedimiento para la fabricación de un tablero de material derivado de la madera resistente a la abrasión con una cara superior y una cara inferior, estando prevista […]

Panel con capa decorativa así como procedimiento para la impresión de placas, del 29 de Abril de 2020, de Xylo Technologies AG: Panel , en particular panel de pared, cubierta o suelos, que comprende una placa soporte , placa soporte que está provista al menos sobre […]

Tablero laminado, del 15 de Abril de 2020, de SWISS KRONO Tec AG: Tablero laminado, que presenta un núcleo de al menos una capa de un papel impregnado de resina sintética y dos caras externas, caracterizado porque […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Método para fabricar paneles con una superficie decorativa, del 25 de Marzo de 2020, de Unilin BVBA: Método para fabricar paneles con una superficie decorativa, en el que dichos paneles comprenden al menos un sustrato y una capa superior , en el que dicha capa […]