Método y aparato para elaboración de una película de polímero, la cual se orienta bajo un ángulo respecto a su dirección longitudinal.

Un método para la fabricación de una película de polímero que se orienta de manera uniaxial bajo un ángulorespecto a su dirección longitudinal,

en que se orienta longitudinalmente una película tubular aplanada entre rodillosde tensión y se estabiliza, y posteriormente a su orientación, se corta helicoidalmente al desenrollarse primero desdeun carrete (9) en un puesto de desenrollado que lleva a cabo un movimiento giratorio para rotar el tubo aplanadoalrededor de su línea media que se extiende longitudinalmente y después se infla mediante arrastre sobre unmandril y se impulsa uniformemente en un movimiento de atornillado, mediante lo cual cada punto en la superficiede la película sigue una hélice, llevándose a cabo el corte mediante una cuchilla localizada en una posición fija,después de lo cual la película helicoidalmente cortada se extrae del mandril, mediante lo cual dichos rodillos detensión se ensamblan en el puesto de desenrollado giratorio para llevar a cabo la orientación como un paso entre eldesenrollado y el inflamiento de la película aplanada, y por lo cual la estabilización se lleva a cabo después delcorte helicoidal.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/059429.

Solicitante: RASMUSSEN, OLE-BENDT.

Nacionalidad solicitante: Suiza.

Dirección: Sagenstrasse 12 6318 Walchwil SUIZA.

Inventor/es: RASMUSSEN,NIKOLAJ WETTERGREN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C55/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › paralelo a la dirección de alimentación.

- B29C69/00 B29C […] › Combinaciones de técnicas de conformación no previstas en un solo grupo principal B29C 39/00 - B29C 67/00, p. ej. asociaciones de técnicas de moldeo y ensamblaje; Aparatos a este efecto.

PDF original: ES-2394102_T3.pdf

Fragmento de la descripción:

Método y aparato para elaboración de una película de polímero, la cual se orienta bajo un ángulo respecto a su dirección longitudinal

El objetivo de la invención aparece en el titulo. La película orientada de manera oblicua se utiliza principalmente en la elaboración de estratificados transversales, mediante lo cual dos o más de tales películas se reúnen continuamente, de modo que sus direcciones de orientación sean transversales entre sí. La unión puede tener lugar mediante una película de atadura extrudida en el lugar en donde se encuentran las películas orientadas (es decir, "laminación por extrusión”) o mediante calor y presión a través de capas superficiales co-extrudidas. La tecnología de producción de estratificados transversales se describe extensamente en el documento WO 08/006858 (Rasmussen) publicada por la WIPO. Las composiciones polímeras de película, que se han utilizado industrialmente en estratificados transversales, se han basado principalmente en HDPE., LLDPE (y mezclas de los dos) o PP cristalino.

Casi toda la tecnología de estratificación transversal industrialmente usada hace uso del corte helicoidal de película tubular orientada. La primera patente a este respecto es GB 816.607 (Rasmussen) , la cual reivindica prioridad de 1954. Una manera particularmente práctica de llevar a cabo tal proceso y aparatos para tal proceso se conocen a partir de los documentos US 5.248.366 (Rasmussen) y US 5.361.469 (Rasmussen) , reivindicando ambos la prioridad de 1988. Las etapas establecidas en la introducción a la presente reivindicación 1 se conocen a partir de estas patentes.

La fabricación de una película orientada de manera oblicua para el enchapado transversal requiere la estabilización de la orientación antes de la laminación, de otro modo, las diferentes películas en el laminado formarán gradualmente tensiones internas cuando se almacenen en carretes, teniendo las tensiones diferentes direcciones en las diferentes películas correspondientes a sus diferentes direcciones de orientación, y esto dará al 1aminado una fuerte tendencia a curvarse o enrollarse, cuando se libere del carrete. Se sabe que, con tecnología convencional, al menos una parte de esta estabilización debe tener lugar antes de que se enrolle el tubo que permanece orientado en plano, de otro modo se distorsionará la película en el carrete y el núcleo del carrete puede incluso aplastarse.

Como se explica en la WO 05/102669 (Rasmussen) , la tensión se lleva a cabo preferentemente a una temperatura relativamente baja, la cual para películas de HDPE o PP se encuentra preferentemente en un intervalo de aproximadamente 20 - 50°C, ya que esto da las mejores propiedades de resistencia globales. Esto último se refiere a una combinación adecuada de resistencia a la tracción, punto de rendimiento, resistencia a la propagación de desgarre y resistencia a la perforación. Sin embargo, la opción de bajas temperaturas hace más difícil la selección de condiciones de estabilización, dando una estabilización demasiado baja a un enchapado transversal, final, una elevada tendencia a curvarse, y una estabilización demasiado elevada hace a la película demasiado hendible, reduciendo así la resistencia a la propagación de desgarre del enchapado transversal. Una parte del problema es que, bajo condiciones industriales con velocidades de película relativamente elevadas, tiene que haber una tensión relativamente elevada en la dirección de la máquina de la película, es decir, paralela a su dirección de orientación.

La presente invención tiene el propósito principal de reducir tales problemas de estabilización, pero tiene también el propósito de normalizar las etapas de producción en la elaboración de enchapados transversales. Esto es importante, en particular, cuando se elaboran enchapados transversales particularmente delgados y se usan así las ventajas de tensión para ahorrar costos en materia prima. Por lo tanto, es importante que tales ahorros no se desplacen principalmente por excesivos costos de conversión.

En ensayos precedentes a la presente invención, los inventores tensaron un tramo relativamente corto de película de HDPE, de 0, 10 mm de grosor, tubular, que permanece plano, a 20°C/ y lo colocaron en carrete sin estabilizarlo. Inmediatamente después se cortó helicoidalmente a 45° y después se estabilizó al pasar sobre rodillos calientes a 70QC, estrechamente separados uno de otro. Se encontró que la estabilización se vuelve así más eficiente y disminuye lo hendible.

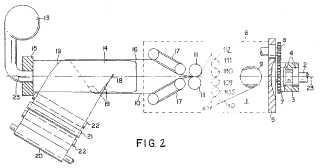

De acuerdo con este hallazgo, la presento invención consiste en llevar a cabo la tensión en el devanador de tambor, que se utiliza en relación con el corte helicoidal, lo cual se utiliza en relación con el corte helicoidal y llevar a cabo la estabilización después del corte helicoidal. Expresado de manera más exacta, la invención se refiere a un método para la fabricación de una película de polímero que se orienta de manera uniaxial bajo un ángulo respecto a su dirección longitudinal, en el cual una película tubular que permanece plana se orienta longitudinalmente entre rodillos de tensión y se estabiliza, y posteriormente respecto a su orientación se corta helicoidalmente al desenrollarse primero de un carrete (9) en un puesto de devanado (5) que lleva a cabo un movimiento de volteo a fin de girar el tubo que permanece plano, alrededor de su línea medía que se extiende de manera longitudinal e inflando después mediante arrastre sobre un mandril (16) e impulsando de manera uniforme en un movimiento rotatorio. De este modo, cada punto en la superficie de película sigue una espiral y el corte tiene lugar mediante un cuchillo {18} localizado en una posición fija, después de lo cual la película cortada helicoidalmente se extrae del mandril. La invención se caracteriza porque dichos rodillos de tensión (108 a 112) se ensamblan en el puesto de devanado de volteo a fin de llevar a cabo la orientación como una etapa entre el devanado y el inflado de la película que permanece plana, y se caracteriza, además, porque la estabilización se lleva a cabo después del corte helicoidal.

Con respecto al puesto de devanado, son posibles dos construcciones básicamente diferentes, mostradas ambas en cada una de las patentes de EE.UU. arriba mencionadas Nos. 5.248.366 y 5.361.469, figs. 1 y 3. En la fig. 1, el carrete a desenrollar se ensambla en el puesto de devanado de volteo con su eje perpendicular al eje de rotación, mientras que en la fig. 3, el eje del carrete coincide con el eje de rotación del puesto y se instala una ojiva que hace girar la película de tal manera que su línea media coincida con el eje de rotación del devanador.

En dichas dos patentes de EE.UU. el tubo que permanece plano se infla en forma tubular por medio de aire, se sopla continuamente a través del mandril, el cual es hueco. Este aire regresa al ambiente a través del espacio entre la superficie externa del mandril y la superficie interna de la película tubular y de este modo se lubrica por aire el paso de la película sobre el mandril hacia la cuchilla de corte. Además, la película se guía durante el inflamiento por medio de correas transportadoras. Estas dos precauciones, el uso de aire soplado y de correas de soporte, también son preferibles, pero no son obligatorias en relación con la presente invención. Alternativamente, anillos de ruedas de guía, instalados alrededor de la punta del mandril, pueden llevar a cabo la inflación y el impulso helicoidal de la película tubular. Tales ruedas deben impulsarse en coordinación con la rotación del puesto de devanado y con los medios en los cuales se desenrolla la película en este puesto.

Se ha encontrado que la película no estabilizada, cortada helicoidalmente, puede enrollarse en un carrete sin provocar distorsión alguna, ya que es bajo el coeficiente de elasticidad (E) en la nueva dirección de la máquina y, por consiguiente, la estabilización necesaria puede llevarse a cabo en una línea de proceso separada, pero normalmente la estabilización debe llevarse a cabo en línea con el corte helicoidal.

Normalmente, pero no necesariamente, la estabilización se establece por calor, preferentemente mediante el paso de la película en trayectoria de S sobre una serie de rodillos calientes, de separación exacta. Se logra el mejor resultado cuando estos rodillos también dan a la película una pequeña tensión en la nueva dirección de la máquina, preferentemente entre 5-10% de tensión. Esto sirve para "fortalecer" pequeñas grietas u otras irregularidades en la película, al mismo tiempo que reduce lo hendible.

Un método alternativo para llevar a cabo la estabilización, aplicable... [Seguir leyendo]

Reivindicaciones:

1. Un método para la fabricación de una película de polímero que se orienta de manera uniaxial bajo un ángulo respecto a su dirección longitudinal, en que se orienta longitudinalmente una película tubular aplanada entre rodillos de tensión y se estabiliza, y posteriormente a su orientación, se corta helicoidalmente al desenrollarse primero desde un carrete (9) en un puesto de desenrollado que lleva a cabo un movimiento giratorio para rotar el tubo aplanado alrededor de su línea media que se extiende longitudinalmente y después se infla mediante arrastre sobre un mandril y se impulsa uniformemente en un movimiento de atornillado, mediante lo cual cada punto en la superficie de la película sigue una hélice, llevándose a cabo el corte mediante una cuchilla localizada en una posición fija, después de lo cual la película helicoidalmente cortada se extrae del mandril, mediante lo cual dichos rodillos de tensión se ensamblan en el puesto de desenrollado giratorio para llevar a cabo la orientación como un paso entre el desenrollado y el inflamiento de la película aplanada, y por lo cual la estabilización se lleva a cabo después del corte helicoidal.

2. Un método de acuerdo con la reivindicación 1, caracterizado porque la estabilización se lleva a cabo en línea con el corte helicoidal.

3. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado porque la estabilización se lleva a cabo por calor,

4. Un método de acuerdo con la reivindicación 3, caracterizado porque la estabilización se lleva a cabo al pasar la película en trayectoria de S sobre una serie de rodillos calientes estrechamente separados,

5. Un método de acuerdo con la reivindicación 4, caracterizado porque la película se tensa en la nueva dirección de la máquina durante este paso, preferentemente entre 5 y 20%.

6. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado porque la estabilización se lleva a cabo mediante tensión transversal entre rodillos ranurados entremezclados, las ranuras de los cuales son circulares o helicoidales, preferentemente entre rodillos ranurados de borde ahusado.

7. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado porque el tensado en el puesto de desenrollado se lleva a cabo entre rodillos lisos estrechamente separados, entre los cuales pasa la película en trayectoria de S.

8. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado porque al menos una parte del tensado se lleva a cabo entre uno o más pares de rodillos provistos de dientes que se extienden en la dirección del eje de rodillo, entremezclándose entre si los dientes en cada par de rodillos .

9. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado porque 50% en peso o más de la película consiste en HDPE, LLDPE o PP cristalino.

10. Aparato para llevar a cabo el método según cualquiera de las reivindicaciones 1 a 9, que comprende un puesto de desenrollado (1) en el cual puede montarse un carrete (9) de película tubular aplanada, comprendiendo el puesto de desenrollado un dispositivo de desenrollado giratorio que está colocado para desenrollar la película tubular aplanada y girarla alrededor de su línea media (23) que se extiende longitudinalmente, un mandril (14) , medios para abrir la película extraída para formar un tubo abierto y para arrastrar el tubo abierto sobre el mandril en un movimiento de atornillado, una cuchilla (18) localizada en una posición fija para cortar helicoidalmente el tubo abierto y medios para extraer del mandril la película cortada helicoidalmente, caracterizado por comprender rodillos de tensión (107-112.

10. 106) , montados para girar con el dispositivo de desenrollado giratorio, para tensar la película tubular aplanada en una dirección longitudinal después de que se ha desenrollado del carrete y antes de que se abra para arrastrarse sobre el mandril, caracterizado además por comprender medios de estabilización para estabilizar la orientación aplicada por los rodillos de tensión longitudinal en la película helicoidalmente cortada después de que se ha extraído del mandril.

11. Aparato de acuerdo con la reivindicación 10, en donde los medios de estabilización se proporcionan en línea con la cuchilla.

12. Aparato de acuerdo con la reivindicación 10 o la reivindicación 11, en que los medios de estabilización comprenden al menos un rodillo caliente, preferentemente varios rodillos calientes, dispuestos para proporcionar una trayectoria de S a la película helicoidalmente cortada, preferentemente en donde los medios de estabilización están colocados para aplicar una tensión longitudinal a la película helicoidalmente cortada, preferentemente en una cantidad en el intervalo de 5 a 20%.

13. Aparato de acuerdo con la reivindicación 10 o la reivindicación 11, en donde los medios de estabilización comprenden rodillos ranurados entremezclados que tienen ranuras circulares o helicoidales para tensar transversalmente la película helicoidalmente cortada, teniendo los rodillos ranurados preferentemente salientes de borde ahusado.

14. Aparato de acuerdo con cualquiera de las reivindicaciones 10 a 13, en donde los rodillos de tensión giratorios incluyen al menos un par de rodillos de superficie lisa colocados para pasar la película aplanada entre ellos en una

trayectoria de S.

15. Aparato de acuerdo con cualquiera de las reivindicaciones 10 a 14, en donde los rodillos de tensión giratorios incluyen un par de rodillos dentados que tienen ranuras de entremezclado mutuo que se extienden en paralelo al eje entre las cuales se tensa longitudinalmente la película tubular aplanada.

Patentes similares o relacionadas:

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

MÉTODO Y MÁQUINA DE ENVASADO, del 21 de Noviembre de 2019, de Ulma Packaging Technological Center, S.Coop: Máquina y método de envasado que comprende disponer un conjunto de bandejas con al menos una hilera formada por una pluralidad de bandejas […]

Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica así como dispositivo para la realización del procedimiento, del 10 de Julio de 2019, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica, que comprende el moldeo de al menos dos […]

Método para fabricar una montura de gafas en acetato de celulosa multicolor, del 5 de Junio de 2019, de Wang, Daomin: Un método para fabricar una montura de gafas de acetato de celulosa multicolor, comprendiendo el método las siguientes etapas: S10, proporcionar […]

Aparato y procedimiento para el embalado en piel al vacío de un producto, del 3 de Junio de 2019, de CRYOVAC, INC.: Un aparato para embalar un producto dispuesto sobre un soporte , teniendo dicho soporte una pared de base y una pared lateral, comprendiendo dicho […]

Método para fabricar geles que tienen revestimientos exentos de pegajosidad permanentes, del 7 de Marzo de 2019, de APPLIED MEDICAL RESOURCES CORPORATION: Un método para preparar un gel exento de pegajosidad, que comprende las etapas de: proporcionar un molde; aplicar un polietileno de peso molecular […]

Método, dispositivo y un programa informático para fabricar un segmento de armazón preaislado, del 29 de Noviembre de 2017, de Mopac Systems International SA: Un método para fabricar un segmento de armazón preaislado para edificios de varias dimensiones, en donde el método comprende las etapas de: a) recibir un ensamblaje […]

Procedimiento y dispositivo para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, del 6 de Septiembre de 2017, de THERMOPLAST COMPOSITE GMBH: Un procedimiento para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, que […]