MECANISMO ELEVADOR DE MORDAZAS DE ENSAMBLAJE DE MOLDURAS.

Mecanismo para máquina de grapado de dos molduras (21, 22), que incluye una placa (10) de soporte de molduras (21,

22) y una transmisión mecánica de accionamiento de dos mordazas (6, 7) en un plano funcional (25) básicamente paralelo a la placa (10), para empujar lateralmente las dos molduras (21, 22) respectivas hacia una posición funcional respectiva contra, respectivamente, dos topes laterales (2, 3) que se extienden según direcciones inclinadas entre sí y para, a continuación, tras el grapado, separar los topes (2, 3) y volver a una posición de reposo, caracterizado por el hecho de que la transmisión mecánica incluye medios elevadores (35, 36, 37, 71-75 o 163B, 171, 171P, 173, 173B, 173P, 173R o 271, 273) dispuestos para, mediante la acción de medios motrices (50-55), desplazar las mordazas (6, 7) según una dirección (70) transversal al plano funcional (25), para que así las mordazas (6, 7) puedan ser retraídas, hasta la posición de reposo, fuera del plano funcional (25)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000976.

Solicitante: SOCIETE CASSESE SOCIÉTÉ À RESPONSABILITÉ LIMITÉ.

Nacionalidad solicitante: Francia.

Dirección: 8 RUE DENIS PAPIN 77390 VERNEUIL L'ETANG FRANCIA.

Inventor/es: CASSESE, ALAIN.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Junio de 2007.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B25B5/14B

Clasificación PCT:

- B25B5/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25B HERRAMIENTAS O UTILLAJE DE BANCO NO PREVISTOS EN OTRO LUGAR, PARA FIJAR, UNIR, DESENGANCHAR O MANTENER. › B25B 5/00 Prensas o gatillos (para mantener o posicionar las piezas a soldar, soldar sin fusión o cortar por calentamiento localizado B23K 37/04; medios de fijación de las piezas destinadas a ser montadas sobre una mesa, un carro portaherramientas u órganos análogos B23Q 3/06). › Prensas o gatillos para sujetar las piezas de forma particular.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un mecanismo de control de un par de mordazas de ensamblaje de molduras destinadas a ser grapadas entre sí para, finalmente, constituir un marco,

según el preámbulo de la reivindicación 1. Un mecanismo de este tipo se conoce a partir del documento FR 2 816 868 A1.

Una máquina clásica de grapado incluye una placa de trabajo (véase la fig. 1) destinada a recibir las caras inferiores de las dos molduras que hay que grapar, colocadas por un operario, y, a continuación, dos mordazas rugosas, de horquillas, empujan la cara frontal de cada moldura, es decir, la cara interna del futuro marco, para llevar la cara opuesta, posterior, contra una de las dos regletas de encuadre respectivas que forman los topes laterales de la placa, perpendiculares entre sí y que delimitan una esquina de grapado. De esta forma, las dos molduras se llevan hasta y mantienen según la orientación de ángulo recto deseada, con sus extremos haciendo tope uno contra otro en esta esquina. Cada mordaza constituye así una mordaza de sujeción por ensamblaje de una moldura, cooperando con el tope asociado. De esta forma, la grapa penetrará bien en el lugar deseado en cada parte extrema, es decir, se anclará en la masa de cada moldura.

Cuando el posicionamiento de las dos molduras queda así garantizado, un cabezal de presión situado por encima de la esquina de grapado desciende apoyándose contra la sección longitudinal frontal de las partes extremas de las dos molduras, para servir de contra-apoyo superior de un cabezal de grapado, girado hacia arriba y situado a ras de la superficie de la placa, para introducir la grapa en la cara inferior.

A continuación, las mordazas se separan de los topes laterales para liberar el par de molduras ensambladas y el operario puede entonces levantarlas hasta un nivel por encima de las mordazas para girar un cuarto de vuelta el conjunto paralelamente a la placa, para colocar, en la esquina de grapado, una de las dos partes extremas que quedan libres de este par y grapar una tercera moldura, para volver a comenzar de nuevo estas operaciones para una cuarta moldura que completa el marco.

Una máquina de este tipo permite, ciertamente, ejecutar correctamente los grapados, pero la maniobra que debe realizar el operario para que, cada vez, las molduras ya ensambladas queden, a continuación, según una orientación desplazada un cuarto de vuelta, es relativamente prolongada y difícil.

De hecho, cuando al menos dos molduras de grandes dimensiones se han unido, delimitan sobre la placa, con la tercera, incluso la cuarta, una gran superficie de bloqueo del futuro marco, y constituyen así una especie de barandilla que impide al operario apoyarse contra la placa. El operario trabaja así inclinado cuando levanta las molduras ensambladas para separarlas de las mordazas, lo que no es ergonómico.

Otro inconveniente está relacionado con el hecho de que el cabezal de presión que sobresale de la esquina constituye un estorbo cuando el operario separa las molduras grapadas, puesto que esta separación se realiza mediante elevación. Por tanto, el cabezal de presión debe presentar, en reposo, una distancia de seguridad relativamente grande pero, como esta distancia de seguridad es también la distancia del recorrido del cabezal, el ritmo de funcionamiento se encuentra limitado por la misma, puesto que la velocidad del recorrido debe quedar limitada para evitar un impacto excesivo que podría dañar las molduras.

La presente invención pretende proponer una solución a estos problemas.

Con este fin, la invención se refiere a un mecanismo para una máquina de grapado de dos molduras, según la reivindicación 1, que incluye una placa de soporte de molduras y una transmisión mecánica de accionamiento de dos mordazas en un plano funcional básicamente paralelo a la placa, para empujar lateralmente las dos molduras respectivas hacia una posición funcional respectiva contra, respectivamente, dos topes laterales que se extienden según direcciones inclinadas entre sí y para, a continuación, tras el grapado, separarse de los topes y volver a una posición de reposo, caracterizado por el hecho de que la transmisión mecánica incluye medios elevadores dispuestos para, mediante la acción de medios motrices, desplazar las mordazas según una dirección transversal al plano funcional para que así las mordazas puedan ser retraídas, hasta la posición de reposo, fuera del plano funcional.

De esta forma, tras el grapado, la placa vuelve a quedar libre de cualquier obstáculo para que el operario haga deslizar hacia sí las molduras ensambladas, sin tener que elevarlas, para, a continuación, girarlas 90 grados por deslizamiento sobre la placa para proceder a realizar un nuevo grapado. Dicho de otro modo, el operario sólo tiene necesidad de dos grados de libertad de movimiento del marco durante su fabricación, es decir, un desplazamiento sobre la placa, sin ninguna necesidad de disponer de un espacio de maniobra hacia arriba.

Se observará que, si la retracción de las mordazas se realiza, ventajosamente, hacia abajo, es decir, en un orificio practicado en la placa o a su lado, esta retracción se puede prever también hacia arriba.

El término “elevador” puede, por tanto, designar tanto un elemento que sube para llevar las mordazas a su plano funcional y que volverá a descender a continuación tras el grapado como un elemento que desciendo primero para, a continuación, volver a subir.

Según una forma de realización interesante, los medios elevadores incluyen un bastidor solidario con la placa y una unidad de control montada de forma deslizante respecto al bastidor mediante la acción de medios motrices, en una dirección de deslizamiento predeterminada respecto a la placa, incluyendo la unidad de control un detector de movimiento de deslizamiento que está previsto para accionar la rotación de un tornillo elevador, situado sobre la unidad de control y orientado básicamente perpendicularmente al plano de la placa, cuyo fileteado está acoplado a una tuerca, fija con rotación, solidaria con una placa elevadora que lleva los dos mordazas.

Se trata, por tanto, de un mecanismo montacargas con un tornillo motriz que está accionado por rotación por el detector de movimiento. Este último puede estar controlado directamente por los medios motrices o bien estar indirectamente controlado por éstos a través de la unidad de control que los mismos desplazan.

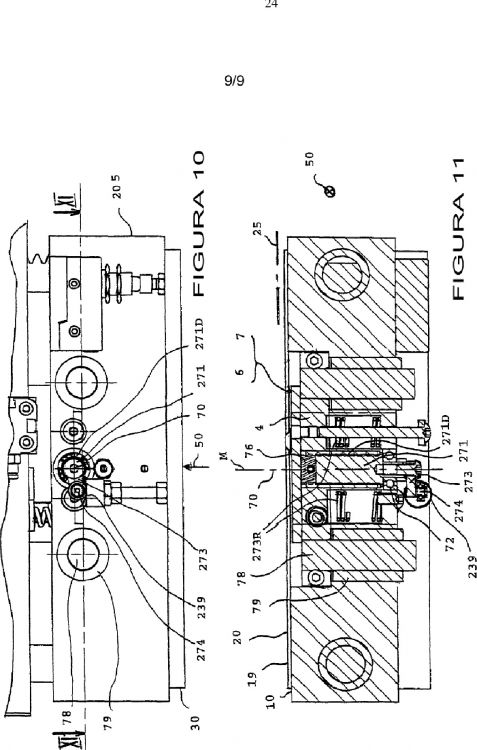

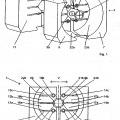

La invención se comprenderá mejor con ayuda de la descripción siguiente de tres formas de realización de la misma, en referencia a los dibujos adjuntos, en los cuales: la figura 1 es una vista en perspectiva de una máquina de grapado de molduras para constituir un marco, que pone en práctica la primera, la segunda o la tercera forma de realización de la invención, la figura 2 es una vista desde abajo de una máquina de este tipo, representada en la figura 1, según la primera forma de realización, la figura 3 es un corte vertical transversal según una vista desde la parte posterior de la máquina, según la línea III-III de la figura 2, pero invertida arriba/abajo para restablecer la orientación natural, la figura 4 es una vista en corte lateral longitudinal de la máquina, según la línea IV-IV de la figura 2, pero invertida arriba/abajo para restablecer la orientación natural, las figuras 5, 6 y 7, que ilustran la segunda forma de realización, son, respectivamente, homólogas de las figuras 2 a 4, la figura 8, homóloga de la figura 2, es una vista desde abajo de la tercera forma de realización, con las mordazas en posición funcional, la figura 9, homóloga de la figura 3, es una vista invertida posterior respecto a la figura 8, de un corte según la línea IX-IX de la figura 8, y la figura 10 y la figura 11, en corte según la línea XI-XI de la figura 10, corresponden respectivamente a las figuras 8 y 9, pero en posición de reposo.

La máquina de grapado de molduras según la primera forma de realización, representada en las figuras 1 a 4, es una mesa de grapado, formada por un bastidor 1 que incluye una placa fija 10 con una superficie superior 19 que se extiende en un plano básicamente horizontal 20 y destinada a recibir las caras posteriores de las partes extremas de dos molduras 21 y 22 respectivas, representadas muy esquemáticamente (fig. 1) por las líneas de puntos y que se supone que son transparentes. Con este fin, la placa 10 está limitada posteriormente por dos topes laterales alargados constituidos aquí por dos regletas laterales 2, 3 que sobresalen respecto al plano...

Reivindicaciones:

1. Mecanismo para máquina de grapado de dos molduras (21, 22), que incluye una placa

(10) de soporte de molduras (21, 22) y una transmisión mecánica de accionamiento de dos mordazas (6, 7) en un plano funcional (25) básicamente paralelo a la placa (10), para empujar lateralmente las dos molduras (21, 22) respectivas hacia una posición funcional respectiva contra, respectivamente, dos topes laterales (2, 3) que se extienden según direcciones inclinadas entre sí y para, a continuación, tras el grapado, separar los topes (2, 3) y volver a una posición de reposo, caracterizado por el hecho de que la transmisión mecánica incluye medios elevadores (35, 36, 37, 71-75 o 163B, 171, 171P, 173, 173B, 173P, 173R o 271, 273) dispuestos para, mediante la acción de medios motrices (50-55), desplazar las mordazas (6, 7) según una dirección (70) transversal al plano funcional (25), para que así las mordazas (6, 7) puedan ser retraídas, hasta la posición de reposo, fuera del plano funcional (25).

2. Mecanismo según la reivindicación 1, en el que los medios elevadores incluyen un bastidor (30, 54) solidario con la placa (10) y una unidad de control (5, 105, 205) montada de forma deslizante respecto al bastidor (30, 54) mediante la acción de medios motrices (50-55), en una dirección de deslizamiento (50) predeterminada respecto a la placa (10), incluyendo la unidad de control (5, 105, 205) un detector de movimiento de deslizamiento (73 o 173, 173B, 173R o 273) que está previsto para accionar la rotación de un tornillo elevador (71, 171, 271), situado sobre la unidad de control (5, 105, 205) y orientado básicamente perpendicularmente al plano de la placa (10), cuyo fileteado (71 D, 171 D, 271 D) está acoplado a una tuerca (76), fija con rotación, solidaria con una placa elevadora (4) que lleva las dos mordazas (6, 7).

3. Mecanismo según la reivindicación 2, en el que el detector de movimiento es una bieleta de control de pivotamiento (73, 273) que se extiende según una dirección de componente radial desde el tornillo elevador (71, 271) , con el cual es solidaria, estando un extremo libre (74, 75) de la bieleta (73, 273) dispuesto para establecer un apoyo a tope, oblicuo respecto a la dirección de deslizamiento (50), sobre una corredera de control de pivotamiento (36, 239) solidaria con la placa (10) y que se extiende según una dirección de extensión determinada, para que así la bieleta (73, 272) pivote durante el deslizamiento de la unidad de control (5) y accione así la rotación del tornillo elevador (71, 271).

4. Mecanismo según la reivindicación 3, en el que la corredera de control de pivotamiento

(36) gira, al menos parcialmente, en sentido opuesto a un sentido de accionamiento de los medios motrices (50-55) según la dirección de deslizamiento (50), para así controlar la elevación de las mordazas (6, 7) desde su posición de reposo.

5. Mecanismo según la reivindicación 3, en el que la corredera de control de pivotamiento

(239) gira, al menos parcialmente, según un sentido de accionamiento de los medios motrices (50-55) según la dirección de deslizamiento (50), para así, durante el retorno de los medios motrices (50-55) hasta la posición de reposo, controlar la retracción de las mordazas (6, 7) contra la acción de medios (273R) de retorno hacia su plano funcional (25).

6. Mecanismo según la reivindicación 2, en el que el detector de movimiento es una unidad de cremallera (173) que se extiende básicamente según la dirección de deslizamiento (50), montada de forma que es insensible a dicho movimiento de deslizamiento, sobre al menos una parte del recorrido de ésta, y que lleva una cremallera de (173D) accionamiento de un piñón de ascensión (171P) montada sobre la unidad de control (105) y que controla la rotación del tornillo elevador (171).

7. Mecanismo según una de las reivindicaciones 1 a 6, en el que los medios elevadores (35, 36, 37, 71-75 o 163B, 171, 171P, 173, 173B, 173P, 173R o 271, 273) se disponen para garantizar su función en una parte aguas arriba de una trayectoria de conducción de las mordazas (6, 7) en el plano funcional (25).

8. Mecanismo según una de las reivindicaciones 1 a 7, en el que los medios elevadores (35, 36, 37, 71-75 o 163B, 171, 171 P, 173, 173B, 173P, 173R o 271, 273) se disponen para proporcionar a las mordazas (6, 7), en una parte aguas abajo de una trayectoria de conducción de mordazas (6, 7) en el plano funcional (25), un movimiento de acoplamiento de la molduras (21, 22) según un ángulo de descenso predeterminado.

9. Mecanismo según la reivindicación 7, en el que los medios motrices (50-55) se disponen para recorrer una parte de recorrido aguas arriba de desplazamiento de los medios elevadores (35, 36, 37, 71-75 o 163B, 171, 171P, 173, 173B, 173P, 173R o 271,273) según la parte aguas arriba de trayectoria que conduce las mordazas (6, 7) en el plano funcional (25), y se disponen para, a continuación, continuar su recorrido según una parte de recorrido aguas abajo para desplazar la transmisión mecánica según una parte aguas abajo de trayectoria que conduce las mordazas (6, 7) globalmente hacia una esquina (13) de convergencia de los topes laterales (2, 3) y según una dirección de deslizamiento (50) básicamente paralela a la placa (10).

10. Mecanismo según las reivindicaciones 3, 7 y 9 tomadas en combinación, en el que la corredera de control de pivotamiento (36) ocupa una zona de longitud limitada según su dirección de extensión de forma que, cuando los medios elevadores (35, 36, 37, 71-75) han recorrido la parte aguas arriba de trayectoria, la bieleta (73) ocupa, por tanto, una posición angular extrema en la cual su extremo libre se encuentra al final de dicha zona, continuando la corredera de control de pivotamiento (36) por otra corredera, de mantenimiento angular (37), en la dirección de extensión básicamente paralela a la 5 dirección de deslizamiento (50) de la unidad de control (5), para así, durante el recorrido de la parte aguas abajo de trayectoria de los medios elevadores (35, 36, 37, 71-75), mantener la bieleta (73) en la posición angular extrema y, por tanto, mantener también las mordazas (6, 7) en el plano funcional (25). 11. Mecanismo según las reivindicaciones 6, 7 y 9 tomadas en combinación, en el que la 10 unidad de cremallera (173) está montada de forma deslizante sobre la unidad de control (105) según la dirección de deslizamiento (50) y está acoplada a un primer extremo de un resorte (173R) de retorno a la posición de reposo, cuyo segundo extremo está fijo respecto a la placa (10) para oponerse a un movimiento de arrastre por deslizamiento de la unidad de cremallera (173) mediante la acción del deslizamiento de la unidad de 15 control (105), y la unidad de control (105) incluye un tope de empuje (163B) básicamente girado hacia la dirección de deslizamiento (50), y en el sentido correspondiente al abandono de la posición de reposo, para hacer tope contra una superficie (173B) de tope de arrastre de la unidad de cremallera (173) y así arrastrarla por deslizamiento con la unidad de control (105), estando el resorte de retorno (173R) calibrado para al menos una 20 fuerza mínima umbral, de forma que garantiza su función de retorno cuando el tope de empuje (163B) todavía no ha alcanzado la superficie de arrastre (173B).

Patentes similares o relacionadas:

DISPOSITIVO PARA SUJETAR TABLONES EN LOS HUECOS DE EDIFICIOS DE CONSTRUCCION, PREVINIENDO EL REISGO DE CAIDA EN ALTURA, del 1 de Mayo de 2009, de RODRIGUEZ MURILLO,MARIA ESTHER

VALERA BAREA,JOSE MARIA: Dispositivo para sujetar tablones en los huecos de edificios en construcción, previniendo el riesgo de caída en altura, formado por dos tubos […]

DISPOSITIVO PARA SUJETAR TABLONES EN LOS HUECOS DE EDIFICIOS DE CONSTRUCCION, PREVINIENDO EL REISGO DE CAIDA EN ALTURA, del 1 de Mayo de 2009, de RODRIGUEZ MURILLO,MARIA ESTHER

VALERA BAREA,JOSE MARIA: Dispositivo para sujetar tablones en los huecos de edificios en construcción, previniendo el riesgo de caída en altura, formado por dos tubos […]

Abrazadera y herramienta de reparación, del 10 de Junio de 2020, de Timberline Tool, L.L.C: Una herramienta de sujeción de tubo para proporcionar un tratamiento a una pieza de trabajo tubular , que comprende: un conjunto de abrazadera , […]

Dispositivo para mover los brazos oscilantes del sistema de suspensión de vehículos, del 27 de Febrero de 2019, de Govoni S.r.l: Un dispositivo para mover los brazos oscilantes del sistema de suspensión de vehículos , del tipo que comprende para cada rueda de un mismo eje (A) […]

Dispositivo de alineación, y método de alineación que utiliza un dispositivo de alineación, del 20 de Febrero de 2019, de BAE SYSTEMS PLC: Un dispositivo de alineación configurado para recibir, en una configuración generalmente alineada, piezas de trabajo que han de ser unidas […]

Dispositivo de alineación, y método de alineación que utiliza un dispositivo de alineación, del 20 de Febrero de 2019, de BAE SYSTEMS PLC: Un dispositivo de alineación configurado para recibir, en una configuración generalmente alineada, piezas de trabajo que han de ser unidas […]

Tensor gemelo y procedimiento para la sujeción simultánea de dos secciones de perfil largo, del 20 de Septiembre de 2018, de RATTUNDE & CO GMBH: Tensor gemelo con dos alojamientos que presentan en cada caso dos mordazas de sujeción desplazables, con las que en cada […]

Rueda dentada asimétrica, del 19 de Octubre de 2016, de RATTUNDE & CO GMBH: Equipo con soportes que pueden desplazarse el uno con respecto al otro , en cuyas paredes dirigidas unas hacia otras están previstos perfiles dentados (6, […]

Máquina herramienta, en particular para mecanizar llantas, del 28 de Septiembre de 2016, de CHIRON-WERKE GMBH & CO. KG: Unidad de sujeción para pieza de trabajo para sujetar una llanta durante el mecanizado con arranque de virutas de la llanta mediante […]

Dispositivo de sujeción para perfiles en forma de barra, del 13 de Noviembre de 2015, de RATTUNDE & CO GMBH: Dispositivo de sujeción para perfiles en forma de barra con una sección transversal fundamentalmente circular y con un eje central de perfil (R) que […]

Dispositivo de sujeción para perfiles en forma de barra, del 13 de Noviembre de 2015, de RATTUNDE & CO GMBH: Dispositivo de sujeción para perfiles en forma de barra con una sección transversal fundamentalmente circular y con un eje central de perfil (R) que […]