Tapón para estirar en frío y procedimiento de producción de un tubo metálico.

Un tapón (1) para su uso en el estirado en frío de un tubo de metal,

que comprende:

una primera porción de columna (20) que tiene un diámetro exterior D1;

una segunda porción de columna (40) formada coaxialmente con la primera porción de columna (20);

y que tiene un diámetro exterior D2 mayor que el diámetro exterior D1; y

Una porción ahusada (30) formada entre la primera porción de columna (20);

y la segunda porción de columna (40) y que tiene una superficie ahusada (31) provista de un diámetro exterior

que aumenta gradualmente desde la primera porción de columna (20) a la segunda porción de columna (40)

y una longitud en la dirección axial L,

los diámetros exteriores D1 y D2, y la longitud en la dirección axial L satisfacen las siguientes expresiones (1) a (4):

0,25 ≤ ρ ≤ 2,00 ................................ (1),

0,06 ≤ L/D2 ≤ 0,8 ............................. (2),

L/D2 ≤ 0,3 x ρ + 0,575 ...................... (3),

y

L/D2 ≥ 0.1 x ρ .................................. (4)

donde ρ ≥ (D2 - D1)/D1 x 100.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/063788.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: Kawakami,Tadashi , OKUI,TATSUYA, KURODA,KOUICHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C1/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 1/00 Fabricación de chapas, alambres, barras, metálicos,tuboso productos análogos semiacabadospor estirado. › por medio de mandriles.

- B21C3/16 B21C […] › B21C 3/00 Herramientas para perfilar por estirado del metal; Combinación de hileras de estirar y de mandriles por estirado del metal. › Mandriles; Montajes o regulación de los mandriles.

PDF original: ES-2550480_T3.pdf

Fragmento de la descripción:

Tapón para estirar en frío y procedimiento de producción de un tubo metálico

Campo técnico

La presente invención se refiere a un tapón y a un procedimiento para la fabricación de tubos de metal, y más particularmente, se refiere a un tapón para su uso en estirado en frío, y a un procedimiento para la fabricación de tubos de metal utilizando la misma.

Antecedentes de la técnica Los tubos del metal a veces son sometidos a estirado en frío con el fin de mejorar la precisión dimensional de los mismos o alisar las superficies interior y exterior de los mismos. Para estirado en frío se utilizan generalmente una matriz y un tapón. La matriz reduce el diámetro de un tubo de metal para ajustar el diámetro exterior del tubo de metal a una dimensión deseada. Además, la matriz aplana la superficie exterior del tubo de metal. Por otro lado, el tapón ajusta la dimensión del diámetro interior del tubo de metal, y alisa la superficie interior del tubo de metal.

En los últimos años, para el tapón para su uso en estirado en frío, se han propuesto varios tipos de geometrías de acuerdo con los propósitos. Por ejemplo, los documentos JP2006-167763A y JP11-300411A divulgan tapones de anillos salientes que están diseñadas para eliminar los defectos de arrugas en la superficie interior de un tubo de metal, la pieza de trabajo, (en adelante, llamada una pieza inicial hueca) . Con los tapones de anillo salientes divulgados en estos documentos de patente, se forma una proyección en forma de anillo en la porción trasera del tapón, proporcionando la proyección una altura de escalón sobre la superficie del tapón. Mediante el uso de esta altura del escalón, la superficie interna de la pieza inicial hueca se somete a planchado. De este modo, se elimina el defecto de arrugas en la superficie interior de la pieza inicial hueca y se mejora la rugosidad de la superficie.

En estirado en frío, la superficie exterior del tubo de metal después de que se estire tiene a menudo esfuerzos residuales de tracción en la dirección circunferencial. Si la superficie exterior del tubo de metal tiene un defecto de abolladura, la acción mutua entre el defecto de abolladura y el esfuerzo residual de tracción puede causar que se produzca una grieta en la superficie exterior del tubo de metal en el momento del tratamiento térmico que se realiza después del trabajo en frío. Por lo tanto, es preferible que el esfuerzo residual de tracción en la superficie exterior del tubo de metal después del estirado en frío sea la más pequeña posible.

El documento JP2-197313A divulga un procedimiento para la fabricación de tubos de metal que reduce la presión residual y mejora las características de fatiga de la presión interna del tubo de metal. El procedimiento de este documento de patente adopta un tapón de una construcción de dos etapas, en la que la porción media trasera del tapón tiene un diámetro exterior mayor que el de la parte media frontal del tapón. Usando este tapón, la pieza inicial hueca cuyo diámetro ha sido reducido por la matriz se expande en una relación de expansión del 0, 1 al 1, 5%. De este modo, el esfuerzo residual en el tubo de metal después del estirado en frío se cambia, mejorando las características internas de fatiga de presión.

Sin embargo, si la relación de expansión sólo se define como del 0, 1 al 1, 5% como se divulga en el documento JP2197313A, el esfuerzo residual de tracción en la superficie exterior del tubo de metal puede no ser capaz de reducirse, a pesar de que el esfuerzo residual en el tubo de metal cambie.

Divulgación de la invención Es un objeto de la presente invención proporcionar un tapón para estirado en frío que es capaz de reducir el esfuerzo residual de tracción en la superficie exterior de un tubo de metal después del estirado en frío.

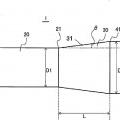

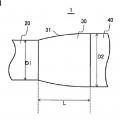

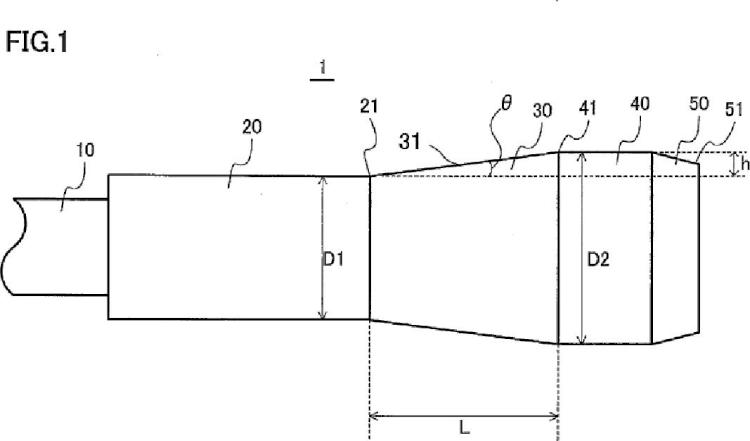

Los presentes inventores han pensado en adoptar un tapón que incluya una primera porción de columna 20 que tiene un diámetro exterior D1, una segunda porción de columna 40 que tiene un diámetro exterior D2 mayor que el diámetro exterior D1, y una porción ahusada 30 formada entre la primera porción de columna 20 y la segunda porción de columna 40, como se muestra en la Figura 1, para expandir la pieza inicial hueca con la porción ahusada 30 durante el estirado en frío, reduciendo así el esfuerzo residual de tracción en la superficie exterior de un tubo de metal después del estirado en frío.

Y los presentes inventores han supuesto el principio en el que el tapón que tiene una geometría que se muestra en la Figura 1 puede reducir el esfuerzo residual de tracción, de la siguiente manera. Cuando la pieza inicial hueca se expande por la porción ahusada 30, el esfuerzo de compresión en la dirección circunferencial debido a la recuperación elástica del tubo de metal después de la retirada del tapón es mayor en el lado de la superficie interior del tubo de metal que en el lado de la superficie exterior de la misma. Por lo tanto, hace hincapié en la dirección de la compresión que actúa en el lado de la superficie exterior del tubo de metal. Como resultado de esto, se reduce el esfuerzo residual de tracción en la dirección circunferencial en la superficie exterior del tubo de metal.

Los presentes inventores han pensado que, cuando el esfuerzo residual de tracción se reduce sobre este principio, no sólo la relación de expansión, sino también la longitud en la dirección axial L de la porción ahusada 30 está

relacionada con la reducción de los esfuerzos residuales de tracción. Esta consideración se basa en la presunción de que, si la longitud en la dirección axial L varía para una relación de expansión dada, la pieza inicial hueca se deforma por la porción ahusada 30 también de una manera variable. Por lo tanto, la magnitud del esfuerzo en la dirección de compresión que reduce la presión residual a la tracción también se varía.

Sobre la presunción anterior, los presentes inventores utilizaron el procedimiento de elementos finitos para simular el estirado en frío con una pluralidad de tapones que son diferentes en la relación de expansión del tubo ρ (%) definida por la expresión siguiente (A) y el valor de L/D2:

ρ = (D2 – D1) /D1 x 100 ..................... (A) .

Y determinaron el esfuerzo residual de tracción en la superficie exterior de un tubo de metal después del estirado en frío.

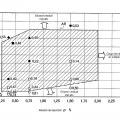

La Figura 2 muestra los resultados de la investigación. En el diagrama, el eje de abscisas representa la relación de expansión ρ (%) , y el eje de ordenadas representa el valor de L/D2. En el diagrama, una figura particular del trazado indica un valor específico de medio-ángulo de conicidad θ de un tapón utilizado en la simulación. El valor del medio ángulo de conicidad θ correspondiente a una figura particular se proporciona en la leyenda en la Figura 2. En el diagrama, el valor numérico dado en el lado de un trazado particular expresa el valor de la relación del esfuerzo residual de tracción σ en la dirección circunferencial en la superficie exterior de un tubo de metal después del estirado en frío al límite elástico YS de la pieza inicial hueca antes del estirado en frío, es decir, el valor de σ/YS.

Haciendo referencia a la Figura 2, los presentes inventores han encontrado que, cuando la relación de expansión ρ y el valor de L/D2 están dentro de la región AR en la Figura 2, en otras palabras, los diámetros exteriores D1 y D2, y la longitud en la dirección axial L satisfacen las siguientes expresiones (1) a (4) , el valor de σ/YS se reduce a menos de 0, 5 y el esfuerzo residual de tracción se reduce de manera efectiva:

0, 25 p 2, 00 ................................ (1) ,

0, 06 L/D2 0, 8 ............................. (2) ,

L/D2 0, 3 x ρ + 0, 575 ...................... (3) ,

y

L/D2 0, 1 x ρ ................................. (4) .

Sobre la base del hallazgo descrito anteriormente, los presentes inventores han realizado la siguiente invención.

Un tapón de acuerdo con la presente invención se usa para el estirado en frío de tubos de metal. El tapón de acuerdo con la presente invención incluye una primera porción de columna, una segunda porción de columna, y una porción ahusada. La primera porción de columna tiene un diámetro exterior D1. La segunda porción de columna está formada coaxialmente con la primera porción de columna. La segunda porción de columna tiene un diámetro exterior D2 que es más grande que el diámetro exterior D1. La porción ahusada está formada entre la primera porción de columna y la segunda porción de columna. La porción... [Seguir leyendo]

Reivindicaciones:

1. Un tapón (1) para su uso en el estirado en frío de un tubo de metal, que comprende: una primera porción de columna (20) que tiene un diámetro exterior D1; una segunda porción de columna (40) formada coaxialmente con la primera porción de columna (20) ;

y que tiene un diámetro exterior D2 mayor que el diámetro exterior D1; y Una porción ahusada (30) formada entre la primera porción de columna (20) ; y la segunda porción de columna (40) y que tiene una superficie ahusada (31) provista de un diámetro exterior que aumenta gradualmente desde la primera porción de columna (20) a la segunda porción de columna (40) y una longitud en la dirección axial L, los diámetros exteriores D1 y D2, y la longitud en la dirección axial L satisfacen las siguientes expresiones (1) a (4) : 0, 25 ρ 2, 00 ................................ (1) , 15 0, 06 L/D2 0, 8 ............................. (2) , L/D2 0, 3 x ρ + 0, 575 ...................... (3) , y

L/D2 0.1 x ρ .................................. (4) donde ρ = (D2 – D1) /D1 x 100.

2. El tapón para estirado en frío de la reivindicación 1, en el que una porción de conexión (32) de la superficie ahusada (31) que está conectada con un borde de extremo de la primera porción de columna (20) se curva suavemente en una forma cóncava.

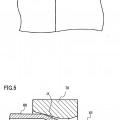

3. Un procedimiento para la fabricación de un tubo de metal, que comprende las etapas de: preparar un tapón (1) para estirado en frío que incluye una primera porción de columna (20) que tiene un diámetro exterior D1; una segunda porción de columna (40) formada coaxialmente con la primera porción de columna (20) y que tiene un diámetro exterior D2 mayor que el diámetro exterior D1; y una porción ahusada (30) formada entre la primera porción de columna (20) y la segunda porción de columna (40) y que tiene una superficie ahusada (31) provista de un diámetro exterior que aumenta gradualmente desde la primera porción de columna (20) a la segunda porción de columna (40) y una longitud en la dirección axial L, satisfaciendo los diámetros exteriores D1 y D2, y la longitud en la dirección axial L las siguientes expresiones (1) a (4) , y un matriz (70) para estirado en frío:

0, 25 ρ 2, 00 ................................ (1) , 0, 06 L/D2 0, 8 ............................. (2) , 35 L/D2 0.3 x p + 0.575 ...................... (3) ,

y

L/D2 > 0.1 x ρ.................................. (4) donde ρ = (D2 – D1) /D1 x 100. Insertar un extremo de una pieza inicial hueca en la matriz (70) ;

insertar el tapón (1) de estirado en frío en la pieza inicial hueca desde la segunda porción de columna (40)

hacia la dirección de estirado; y estirar la pieza inicial hueca mientras se sujeta el tapón (1) de estirado en frío en una posición predeterminada.

4. El procedimiento para la fabricación de un tubo de metal de la reivindicación 3, en el que una porción de conexión (32) de la superficie ahusada (31) del tapón (1) para estirado en frío que está conectada con un borde de extremo de la primera porción de columna (20) se curva suavemente en una forma cóncava.

Patentes similares o relacionadas:

Método de producción de un tubo de acero estriado internamente y el tubo de acero estriado internamente, del 27 de Febrero de 2019, de NIPPON STEEL CORPORATION: Un método de producción de un tubo de acero estriado internamente con una pluralidad de franjas de estrías en espiral (3a) formadas en una dirección […]

Método de producción de un tubo de acero estriado internamente y el tubo de acero estriado internamente, del 27 de Febrero de 2019, de NIPPON STEEL CORPORATION: Un método de producción de un tubo de acero estriado internamente con una pluralidad de franjas de estrías en espiral (3a) formadas en una dirección […]

TUBO PARA EL CONSUMIDOR FINAL CON MÍNIMA OXIDACIÓN INTERIOR Y EXTERIOR, CON GRANOS QUE PUEDEN SER SELECCIONABLES EN TAMAÑO Y ORDEN; Y PROCESO DE PRODUCCIÓN DE LOS TUBOS, del 7 de Agosto de 2014, de MADECO MILLS S.A: Al día de hoy, en la industria de la manufactura de tubos se conocen principalmente cinco metodologías generales de fabricación de tubos. La primera, es bajo una extrusión del […]

TUBO PARA EL CONSUMIDOR FINAL CON MÍNIMA OXIDACIÓN INTERIOR Y EXTERIOR, CON GRANOS QUE PUEDEN SER SELECCIONABLES EN TAMAÑO Y ORDEN; Y PROCESO DE PRODUCCIÓN DE LOS TUBOS, del 7 de Agosto de 2014, de MADECO MILLS S.A: Al día de hoy, en la industria de la manufactura de tubos se conocen principalmente cinco metodologías generales de fabricación de tubos. La primera, es bajo una extrusión del […]

PROCEDIMIENTO PARA EMBUTIDO DE TUBOS CON SUPERVISION DE OSCILACIONES DEL SISTEMA DE EMBUTICION, del 1 de Abril de 1999, de BENTELER AG: PARA EL EMBUTIDO DE TUBOS BAJO UTILIZACION AL MENOS DE UNA MATRIZ ASI COMO UN TAPON SE REGISTRAN LAS OSCILACIONES EN EL PROCESO DE EMBUTICION DEL SISTEMA […]

PROCEDIMIENTO PARA LA ELABORACION DE UNA CAMARA DE TAPON EN LA TRACCION EN CASCADA DE TUBOS Y DISPOSITIVO PARA LA REALIZACION DEL PROCEDIMIENTO, del 16 de Febrero de 1997, de KM EUROPA METAL AKTIENGESELLSCHAFT: SE CONSIGUE UN DISPOSITIVO CON UNA UNIDAD DE HUELLA Y DE APRIETE, ASI COMO CON UNA UNIDAD DE MANDRILADO Y EMBUTICION PARA SU UTILIZACION. POR MEDIO DE LA UNIDAD […]

PROCEDIMIENTO DE ESTIRADO CONTINUO DE TUBOS METALICOS, del 1 de Marzo de 1995, de KM EUROPA METAL AKTIENGESELLSCHAFT: LA DIFICULTAD PRINCIPAL EN EL ESTIRADO CONTINUO DE TUBOS METALICOS SIN COSTURA, UNIDOS POR SOLDADURA A TOPE, CONSISTE EN QUE LAS UNIONES ENTRE […]

PROCEDIMIENTO PARA EL ARRANQUE DE TUBOS DE METAL SIN SOLDADURA, del 1 de Abril de 1993, de KM-KABELMETAL AKTIENGESELLSCHAFT: EN UN PROCEDIMIENTO PAR EL ARRANQUE DE TUBOS DE METAL CON UN MANDRIL VOLADIZO Y CON UNA MATRIZ SE UNEN DOS O VARIOS LONGITUDES DEL TUBO ANTES DEL ARRANQUE. DURANTE EL TRANSCURSO […]

METODO Y APARATO PARA LA FABRICACION DE MATRICES HECHAS DE COBRE O DE UNA ALEACION DE COBRE., del 1 de Enero de 1987, de OUTOKUMPU OY: APARATO PARA FABRICAR MATRICES HECHAS DE COBRE O DE ALEACION DE COBRE. CONSTA DE: UNA ARMADURA DE TROQUEL FORMADA POR PIEZAS ; UN TROQUEL CON DOS […]

MÉTODO Y APARATO PARA LA REDUCCIÓN DE LA EXCENTRICIDAD DEL ESPESOR DE PARED DE UN TUBO METÁLICO, del 16 de Junio de 1963, de THE BABCOCK & WILCOX COMPANY: Método y aparato para la reducción de la excentricidad del espesor de pared de un tubo metálico, cuyo método comprende las operaciones de estirar dicho tubo para reducir […]

MÉTODO Y APARATO PARA LA REDUCCIÓN DE LA EXCENTRICIDAD DEL ESPESOR DE PARED DE UN TUBO METÁLICO, del 16 de Junio de 1963, de THE BABCOCK & WILCOX COMPANY: Método y aparato para la reducción de la excentricidad del espesor de pared de un tubo metálico, cuyo método comprende las operaciones de estirar dicho tubo para reducir […]