Método de picking inverso para preparación de pedidos en almacenes logísticos.

Método de picking inverso para preparación de pedidos en almacenes logísticos.

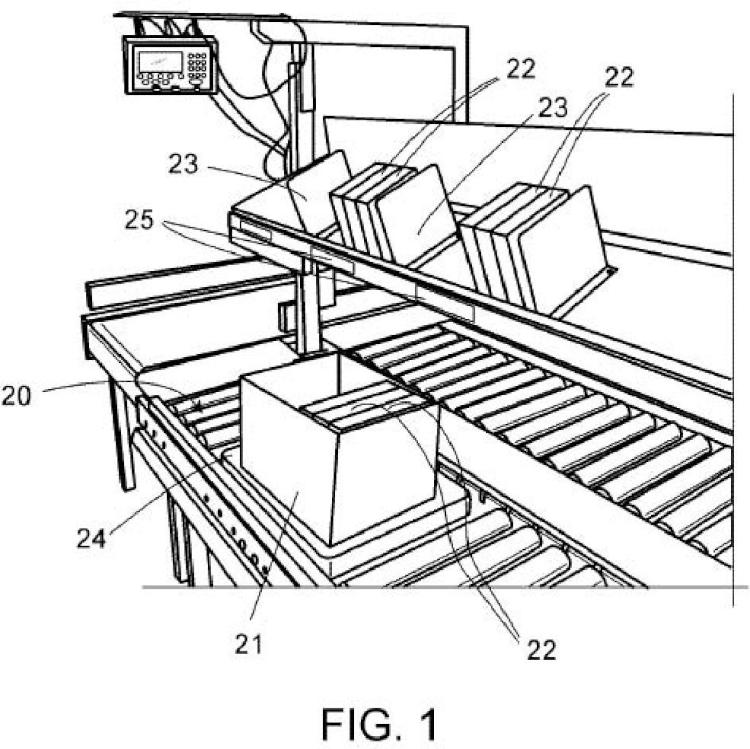

Método de picking inverso para preparación de pedidos en almacenes logísticos. Se indica mediante un sistema "put-to-light" al operario el número de unidades de pedido (22) a colocar en la caja de pedido (23). El sistema calcula el peso de control (Pc) de todas las unidades de pedido a colocar, y una balanza (24) pesa la caja de producto, obteniendo un peso inicial (Pi). El operario coloca en la caja de pedido las unidades de pedido indicadas y en la balanza (24) se pesa la caja de producto, desprovista de las unidades que ya se han servido en pedido, obteniendo un peso final (Pf). Seguidamente de calcula el peso real (Pr), de las unidades de pedido realmente colocadas, como la diferencia entre el peso final (Pf) e inicial (Pi). Evaluando la diferencia entre el peso de control (Pc) y el peso real (Pr) se puede saber si en la caja de pedido se ha colocado el número correcto de unidades de pedido (22).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430770.

Solicitante: PICKING FARMA, S.A.

Nacionalidad solicitante: España.

Inventor/es: CASTANY FARRÉS,Eduard.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B07C5/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07C CLASIFICACION POSTAL; CLASIFICACION DE OBJETOS INDIVIDUALES O DE UN MATERIAL A GRANEL MANIPULABLE PIEZA POR PIEZA COMO OBJETOS INDIVIDUALES (especialmente adaptada a un fin determinado previsto en otra clase, ver la clase apropiada, p. ej. A43D 33/06, B23Q 7/12). › B07C 5/00 Clasificación según una característica o una particularidad de los objetos o del material a clasificar, p. ej. clasificación controlada por un dispositivo que detecta o mide esta característica o particularidad; Clasificación con ayuda de dispositivos manuales, p. ej. sistemas de agujas (clasificación exclusivamente manual B07C 7/00; separación de diferentes sólidos unos de otros por cribado, tamizado o utilización de corrientes de gas, u otra separación por vía seca para materiales a granel B07B; selección de monedas G07D). › Clasificación según el peso (clasificación de huevos A01K 43/00; aparatos de pesada en sí G01G).

- B65G1/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02).

- B65G43/00 B65G […] › Dispositivos de control, p. ej. de seguridad, de alarma, de corrección de errores.

- B65G65/30 B65G […] › B65G 65/00 Carga o descarga (de vehículos B65G 67/00). › Procedimientos o dispositivos para llenar o vaciar los cajones, tolvas, tanques o receptáculos similares, con un fin diferente que el de su utilización en procedimientos particulares químicos o físicos o el de su aplicación en máquinas especiales, p. ej. no cubierto por una sola de las otras subclases (dispositivos para bascular y vaciar los receptáculos B65G 65/23; teniendo los receptáculos medios para facilitar el llenado o vaciado B65D 88/54).

Fragmento de la descripción:

Método de picking inverso para preparación de pedidos en almacenes logísticos.

Objeto de la Invención 5

La presente invención se refiere a un método de picking inverso para preparación de pedidos en almacenes logísticos, del tipo de los que comprenden preparar órdenes parciales, consistentes en colocar un operario en un número predeterminado de unidades de pedido de igual peso conocido en una caja de pedido a partir de una caja de producto que llega por una 10 línea de alimentación, y que encuentra particular aplicación en las soluciones logísticas principalmente para los sectores farmacéutico, veterinario y cosmético.

Campo de Aplicación de la Invención 15

El campo de aplicación de la presente invención se enmarca dentro del sector de la logística industrial, en especial al terreno del proceso en almacenes conocido tal como de preparación, triado o "picking inverso" de pedidos.

Antecedentes de la invención 20

En el campo de la logística, la preparación o triado de órdenes o pedidos, conocido comúnmente como "picking" en la técnica, es una de las operaciones importantes en manutención y movimiento de materiales en un almacén. El picking es un proceso consistente en la recogida de elementos del pedido extrayendo unidades o conjuntos de unidades de una 25 unidad de empaquetado, contenidas en paletas, contenedores, cestones, cestas, dispensadores, tolvas, carros de picking, etc., y depositando las unidades de pedido extraídas en otras unidades de carga, situadas aguas abajo en la cadena logística, por ejemplo en cajas de pedido.

En caso del picking directo, las cajas de productos están en una posición estacionaria cerca de donde se encuentra el operario, el cual va rellenando la caja de pedido que se desplaza sobre, por ejemplo, una cinta transportadora o de rodillos. En el caso del picking inverso, las cajas de producto llegan por la cinta transportadora o de rodillos y son "picadas" por el operario que las coloca en cajas de pedidos en reposo. En el caso de los productos farmacéuticos, las unidades 35 de empaquetado pueden ser cajas de medicamentos, y las cajas de pedido pueden ser cajas de cartón que contendrán los pedidos para que el sistema de distribución físico sea capaz de entregarlo al usuario o al punto de venta, en este caso farmacias.

El picking es un proceso básico en la preparación de pedidos en los

almacenes

que afecta en 40 gran medida a laproductividad

de toda lacadena logística

, ya que, en muchos casos, es el cuello de botella de la misma. Es también el paso del proceso de preparación de pedidos donde más probabilidad de acumular errores existe. Esto convierte al picking de pedidos en uno de los procesos logísticos más controlados.Existen actualmente diferentes medios y procedimientos para mejorar la productividad de los procesos de picking sin estar supeditado a limitaciones de espacio, también conocidos como "picking sin papeles", siendo uno de los más empleados el conocido como "Picking By Light" (Triado por Luz) . En este caso, se emplean dispositivos "Put-to- Light", dispositivos basados en indicaciones tipo led o displays diseñados para guiar a los trabajadores en las tareas de 50 agrupación o consolidación de los distintos productos de un pedido. En este método, el sistema "Put"-to-Light", guía al operario hasta las ubicaciones de las unidades de empaquetado, y le marca mediante un código luminosos cuál es la mercancía que debe triar, y mediante un número de un display numérico, el número de unidades de pedido (cajas en el caso de productos farmacéuticos) , a tomar de la ubicación y depositar en la caja contenedora del pedido. El "Picking inverso", como ya ha sido dicho, es el proceso de preparación de pedidos basado en sistemas "Put-to-Light", idóneo para complementar prácticas de almacenamiento que siguen el concepto denominado "producto al hombre", en el que la mercancía que se va a extraerse presenta delante del operario y el sistema de picking inverso permite colocarla en el 5 pedido en preparación. Este método optimiza el funcionamiento del almacén automático puesto que consiente la preparación simultánea de diferentes pedidos reduciendo el número de ciclos necesarios para una misma cantidad de líneas a preparar.

Un método alternativo es el "Pick-To-Voice" ("Triado por Voz") , en la que el sistema guía al 10 operario mediante instrucciones simples de voz, que optimizan, entre otras cosas, la eficacia del operario en tanto que actúa con las manos libres.

Ambos sistemas mejoran la eficacia de los operarios y reducen los errores. No obstante, sigue subsistiendo el problema de los errores consistentes en diferencias entre las cantidades 15 pedidas y las cantidades realmente servidas en los pedidos de los clientes, debidos a errores humanos en el sistema de picking inverso de tipo "Put-to-Light". Esto conlleva el inconveniente de tener que repasar físicamente todas las cajas de cada orden de venta para que no exista ninguna diferencia.

La presente invención tiene como finalidad proporcionar una solución al problema e inconveniente citados.

Explicación de la invención 25

A tal finalidad, el objeto de la presente invención es un novedoso método de picking de pedidos en almacenes en logística, del tipo citado al inicio, que en su esencia se caracteriza porque se dispone una balanza adyacente a la zona en que se encuentra un operario, comunicada con un sistema de computador, comprendiendo el método los pasos de:

A. indicar al operario el número de unidades de pedido de cada orden parcial a colocar en cada caja de pedido;

B. calcular el sistema el peso de control (Pc) , consistente en el peso total de todas las unidades de pedido a colocar en la caja de pedido; 35

C. pesar en la balanza la caja de producto, previamente a que el operario coloque una en la caja de pedido la primera unidad de producto de una orden parcial inicial, obteniendo un peso inicial (Pi) de la caja de producto;

D. colocar el operario en la caja de pedido las unidades de pedido indicadas en el paso A) , a partir de la caja de producto;

E. pesar en la balanza la caja de producto una vez que el operario ha quitado de ella la última unidad de pedido de orden parcial, obteniendo un peso final (Pf) de la caja de 45 producto; y

F. calcular el sistema el peso real (Pr) , consistente en el peso total de las unidades de pedido realmente colocadas, como la diferencia de pesos (Pi - Pf) entre el los pesos inicial (Pi) y final (Pf) , siendo Pr = Pf - Pi. 50

Según otra característica del método de la presente invención, si el peso real Pr pesado es igual al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que las órdenes parciales han sido bien colocadas, informando de ello al operario.

En caso contrario, y si el peso real Pr pesado es mayor que al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que se han colocado unidades de pedido de más, informando de ello al operario para que realice una inspección y corrección del pedido y devuelva el método al paso E) . 5

Alternativamente, si el peso real Pr pesado es menor que al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que se han colocado unidades de pedido de menos, informando de ello al operario para que realice una inspección y corrección del pedido devuelva el método al paso E) . 10

Preferentemente, el paso A) de indicar al operario, se realiza mediante un display de un dispositivo "put-to-light".

Breve descripción de los dibujos 15

A continuación se hace la descripción detallada de un modo de realización preferido, aunque no exclusivo, del método de picking de pedidos en almacenes logísticos, objeto de la invención, para cuya mejor comprensión se acompañan unos dibujos, dados a modo de ejemplo ilustrativo y no limitativo. En dichos dibujos: 20

la Fig. 1 es una vista esquemática en perspectiva de un puesto de trabajo de picking inverso, en el que se lleva a la práctica el método según la presente invención;

la Fig.2 es un diagrama de flujo que ilustra una realización preferida del método de picking de acuerdo con la presente invención; y 25

la Fig. 3 es otro diagrama de flujo que ilustra una variante del método de picking ilustrado en la Fig. 2.

Descripción detallada de los dibujos 30

En dichos dibujos puede apreciarse el modo operativo del método de picking inverso de pedidos en almacenes, de acuerdo con los principios de la presente invención, en el que unidades de pedido 22 de una o varias órdenes parciales de un pedido de compra, contenidas en una caja de producto...

Reivindicaciones:

1. Método de picking inverso para preparación de pedidos en almacenes logísticos, del tipo de los que comprenden preparar órdenes parciales, consistentes en colocar un operario un número predeterminado de unidades de pedido (22) , de igual peso conocido en al menos una 5 caja de pedido (23) , a partir de una caja de producto (21) que llega por una línea de alimentación (20) conteniendo las unidades de pedido (22) , caracterizado porque se dispone una balanza (24) adyacente a la zona en que se encuentra un operario, comunicada con un sistema de computador, comprendiendo el método los pasos de:

A. indicar al operario el número de unidades de pedido (22) de cada orden parcial a colocar en cada caja de pedido (23) ;

B. calcular el sistema el peso de control (Pc) , consistente en el peso total de todas las unidades de pedido (22) a colocar en la caja de pedido (23) ; 15

C. pesar en la balanza (24) la caja de producto (21) , previamente a que el operario coloque en la caja de pedido (23) la primera unidad de producto (22) de una orden parcial, obteniendo un peso inicial (Pi) de la caja de producto;

D. colocar el operario en las cajas de pedido (23) las unidades de pedido (22) indicadas en el paso A) , a partir de la caja de producto (21) ;

E. pesar en la balanza (24) la caja de producto (21) una vez que el operario ha quitado de ella la última unidad de pedido (22) de la orden parcial, obteniendo un peso final (Pf) de la 25 caja de producto (21) ; y

F. calcular el sistema el peso real (Pr) , consistente en el peso total de las unidades de pedido (22) realmente colocadas, como la diferencia de pesos (Pf - Pi) entre el los pesos final (Pf) e inicial (Pi) , siendo Pr = Pf - Pi.

2. Método según la reivindicación 1, caracterizado porque si el peso real Pr pesado es igual al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que las órdenes parciales han sido bien colocadas, informando de ello al operario.

3. Método según la reivindicación 1, caracterizado porque si el peso real Pr pesado es 35 mayor que al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que se han colocado unidades de pedido (22) de más, informando de ello al operario para que realice una inspección y corrección del pedido y devuelva el método al paso E) .

4. Método según la reivindicación 1, caracterizado porque si el peso real Pr pesado es 40 menor que al peso Pc de control, entonces se da una señal al sistema de computador indicativa de que se han colocado unidades de pedido (22) de menos, informando de ello al operario para que realice una inspección y corrección del pedido devuelva el método al paso E) .

5. Método según la reivindicación 1, caracterizado porque dicho paso A) de indicar al 45 operario, se realiza mediante un display (25) de un dispositivo "put-to-light".

Patentes similares o relacionadas:

Procedimiento para controlar el suministro de balasto durante el saneamiento de una bancada de balasto, del 16 de Enero de 2019, de Plasser & Theurer Export von Bahnbaumaschinen Gesellschaft m.b.H: Procedimiento de saneamiento de una bancada de balasto de una vía férrea, en el que se almacena material de relleno viejo a retirar en una pluralidad de vagones […]

Sistema y método de dispensación de una cantidad medida de un material suelto, del 12 de Octubre de 2016, de Watson Investor Communications, LLC: Un dispensador de material a granel accionable para dispensar una cantidad seleccionada de material suelto, que comprende: una carcasa exterior […]

PLATAFORMA DOSIFICADORA DE PINTURA EN POLVO., del 16 de Agosto de 2004, de DUPONT POWDER COATINGS IBERICA, S.A.: Plataforma dosificadora de pintura en polvo. Prevista para el suministro de pintura en polvo hacia un depósito convencional que incluyen las correspondientes […]

INSTALACION PARA LA CARGA Y DESCARGA DE PRODUCTOS, PRODUCTOS SEMIELABORADOS Y MATERIAS PRIMAS EN PROCESO DE`PRODUCCION RELACIONADOS CON LA INDUSTRIA QUIMICO-FARMACEUTICA Y SIMILARES., del 1 de Mayo de 2004, de LLUCH GUSTEMS,JOSEP: Instalación para la carga y descarga de productos, productos semielaborados y materias primas en procesos de producción relacionados con la industria químico-farmacéutica […]

MECANISMO PARA LA CONEXION DE UN DISPOSITIVO DESPLAZABLE DE DESCARGA A LA BOCA DE SALIDA DE UN SILO O A LA BOCA DE SALIDA DE UN RECIPIENTE., del 16 de Noviembre de 2003, de WINDMOLLER & HOLSCHER: Mecanismo para la conexión de un dispositivo desplazable de descarga a una boca de salida de un silo o de un recipiente, estando la boca […]

MECANISMO PARA LA CONEXION DE UN DISPOSITIVO DE DESCARGA EN UNA BOCA DE SALIDA DE UN SILO, del 16 de Noviembre de 2003, de WINDMOLLER & HOLSCHER: Mecanismo para la conexión de un dispositivo de descarga en una boca de salida de un silo, teniendo un trozo de tubo, cuyo extremo inferior […]

VALVULA DISTRIBUIDORA PARA PIENSO., del 16 de Marzo de 2002, de DOMFESA, S.L.: 1. Válvula distribuidora para pienso, de entre las válvulas distribuidoras empleadas para desviar el flujo de material granular proveniente desde un conducto vertical […]

METODO Y DISPOSITIVO PARA LA DOSIFICACION GRAVIMETRICA DE PRODUCTOS A GRANEL, del 1 de Marzo de 2008, de PFISTER GMBH: Un método para dosificación gravimétrica de producto a granel, que se conduce desde un recipiente de depósito a un recipiente previo , en este lugar, se pesa […]

METODO Y DISPOSITIVO PARA LA DOSIFICACION GRAVIMETRICA DE PRODUCTOS A GRANEL, del 1 de Marzo de 2008, de PFISTER GMBH: Un método para dosificación gravimétrica de producto a granel, que se conduce desde un recipiente de depósito a un recipiente previo , en este lugar, se pesa […]