Procedimiento e instalación para elaborar un producto cerámico.

Un procedimiento para elaborar productos cerámicos, comprendiendo el procedimiento al menos las siguientes etapas:

• llenar un molde poroso (1), compuesto de al menos dos piezas (2, 3) acopladas entre sí para formar al menos una cavidad de moldeo (4), con mezcla fluida o barbotina a presión;

• formar el grosor (S) del producto cerámico (M) al verter dentro más barbotina de tal manera que se separe el agua de la mezcla y se drene este agua a través de las paredes del molde (1), es decir en un sentido (DE) hacia fuera desde la cavidad (4);

• vaciar el exceso de barbotina fuera del molde (1); estando el procedimiento caracterizado por que, después de la etapa de vaciar el exceso de barbotina, comprende una etapa de aplicar una presión negativa (D) dentro de la cavidad (4) con el fin de permitir la reducción del contenido de humedad del producto cerámico (M).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10166462.

Solicitante: SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA.

Nacionalidad solicitante: Italia.

Dirección: VIA SELICE PROVINCIALE 17/A 40026 IMOLA ITALIA.

Inventor/es: MAZZANTI, VASCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B1/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 1/00 Fabricación de objetos conformados a partir del material (utilizando prensas B28B 3/00; modelos sobre transportadores en movimiento B28B 5/00; fabricación de objetos de forma tubular B28B 21/00). › por colada en molde poroso o absorbente, es decir, colando una suspensión o una dispersión del material en un absorbente de líquido o un molde poroso, pudiendo el líquido embeberse en las paredes del molde o pasar a través de éstas, p. ej. colaje de barbotina; Moldes a este efecto (B28B 1/52 tiene prioridad).

- B28B13/06 B28B […] › B28B 13/00 Suministro de material a los moldes o a los aparatos de producción de objetos; Extracción de estos objetos de los moldes o de los aparatos (dispositivos de alimentación o de eyección incorporados a un tipo particular de aparato de conformación, o asociados con éstos, o especialmente estudiados para el suministro de materiales de tipos particulares de aparatos de conformación, ver los grupos correspondientes a los aparatos). › Extracción de los objetos conformados de los moldes (por medios incorporados a los moldes mismos o soportados por éstos B28B 7/10).

- B28B7/00 B28B […] › Moldes; Machos; Mandriles (especialmente adaptados para la fabricación de objetos de forma tubular B28B 21/00).

PDF original: ES-2550804_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación para elaborar un producto cerámico.

Esta invención se refiere a un procedimiento y a una instalación para elaborar un producto cerámico, en particular un aparato sanitario cerámico.

Como se conoce bien en este sector, los sanitarios cerámicos (tales como lavabos, inodoros, bidés y similares) se hacen por colada a presión de una mezcla líquida, conocida como barbotina, que consiste en agua, arcilla y cantidades muy pequeñas de otras sustancias, en moldes de "envoltura" hechos preferentemente de resina porosa. El molde da al artículo de aparato sanitario la forma requerida y después de cierta cantidad de tiempo (necesario para extraer el agua) el artículo se extrae del molde de una forma definida y es procesado aún más según una secuencia bien conocida de etapas hasta que está completamente acabado. El aparato sanitario hecho de esta manera se puede dividir ampliamente en dos categorías principales, a saber: productos de "colada sólida" y productos de "colada líquida", como se conocen en la jerga del sector.

La primera categoría de productos (colada sólida) , ejemplos típicos de la cual son las cisternas con tapa, se definen de este modo porque el grosor de la pared de producto se forma entre las superficies de las piezas macho y hembra del molde.

La segunda categoría de aparato sanitario, esto es, sanitarios de colada líquida, permite la máxima libertad de forma para la cisterna y las tapas (refiriéndonos de nuevo a este tipo de producto) . El molde puede tener diferentes relaciones dimensionales dentro de él y las cavidades de colada pueden ser muy grandes.

En este caso, la cavidad de colada no está dividida entre una pieza macho y una hembra, como en el caso anterior, sino que las paredes del producto son formadas por una sola superficie dentro del molde. Los productos de este tipo se hacen en instalaciones de tipo conocido que comprenden el molde mencionado anteriormente y diseñado para utilizar un proceso de colada a alta presión que, en su forma más simple y más básica, comprende las siguientes etapas:

enjuagar los circuitos de alimentación con barbotina fresca;

llenar el molde a una presión inicial;

formar el grosor de pared de producto con perfiles de presión mayores que la presión de llenado;

vaciar el molde y volver, normalmente, a la presión atmosférica;

consolidar el producto;

extraer el producto después de abrir las piezas de molde.

Inmediatamente después de ser desmoldeado, el producto es sometido fácilmente a deformación plástica y se le denomina "pieza verde" en la jerga del sector.

El ciclo de colada empieza con el molde cerrado y la cavidad de moldeo perfectamente limpia y vacía y termina con el molde cerrado pero conteniendo la cavidad el producto recién hecho y cuya fortaleza mecánica debe ser suficiente para soportar su propio peso cuando es extraída del molde.

Con el fin de completarse, el ciclo de producción debe incluir, como se sabe, una etapa de cerrar el molde antes de la colada y una etapa de desmoldear el producto después de que haya sido formado.

Este tipo de colada, conocida como colada a alta presión, permite que el "grosor" de pared de producto sea formado en un periodo de tiempo relativamente corto y reduce apreciablemente el tiempo de producción total. Un ejemplo de una instalación y del proceso de alta presión relacionado para elaborar productos de colada solida se conoce a partir del documento US 4.591.472, que describe un procedimiento y una instalación según el preámbulo de las reivindicaciones 1 y 8.

En esa solución, el molde "hembra" está provisto de dos canales separados en el fondo del mismo, uno para alimentar la barbotina y el otro para descargar la barbotina utilizada después de que se haya formado el grosor del producto cerámico. La barbotina se puede descargar más rápidamente mediante la introducción de aire en la cavidad de molde a través del canal de alimentación de barbotina.

Uno de los inconvenientes del procedimiento de la técnica anterior y de las instalaciones relacionadas de este tipo es que la estructura del artículo de cerámica (esto es, el grosor de la colada) se forma a medida que el agua de la barbotina alimentada a alta presión es forzada afuera del producto y drenada a través de las paredes del molde poroso con una tasa tal como para diversificar el gradiente de humedad a lo largo del grosor de la colada. Este problema no se puede resolver con los procesos e instalaciones de la técnica anterior que, en la práctica, simplemente tratan de optimizar las presiones operativas entre la cavidad de dentro y las piezas de drenaje de fuera con el fin de hacer que el grosor del producto sea lo más uniforme posible mientras la colada está en proceso.

De este modo, durante y después de la formación del grosor, el contenido, o gradiente, de humedad aumenta considerablemente desde la superficie de la colada que está en contacto con el molde a la superficie opuesta de la colada.

En otras palabras, la sección transversal final de la colada (esto es, cuando la colada ha llegado al grosor deseado, estimado utilizando parámetros definidos de proceso basándose en la forma y el tamaño del artículo cerámico a elaborar) se puede dividir en una parte "más seca" (la más exterior) y una parte interior en la que el contenido de humedad de la colada todavía es alto comparado con el de la parte más seca.

Lo anterior se aplica a un artículo cerámico tanto de colada sólida como de colada líquida, aunque adquiere proporciones más críticas en productos del último tipo, que tienden a tener superficies más complejas y geometrías intrincadas.

Este fuerte diferencial, o gradiente, de humedad crea diferencias de tensión en las coladas durante la subsiguiente etapa de apropiado secado, que finalmente puede llevar a agrietamiento y otros defectos, siendo necesario descartar el producto. El ciclo de colada normalmente incluye etapas de secado anterior de la colada al permitir que esté cantidades de tiempo especificadas, que, sin embargo, no únicamente reducen significativamente el gradiente de humedad sino que tienden a hacer que la superficie exterior de la colada se solidifique en mayor medida que la parte interior sin reducir eficazmente el diferencial de humedad a través de la sección transversal de la colada. Esta invención por lo tanto tiene por objetivo vencer los inconvenientes mencionados antes al aportar un procedimiento para elaborar un producto cerámico que pueda reducir el contenido de humedad total del producto mientras permanece dentro de los tiempos de ciclo de proceso estándares.

Otro objetivo del procedimiento según la invención es armonizar, o al menos hacer más uniforme, el contenido de humedad en todas las secciones del producto recién colado.

Un objetivo adicional de la invención es proporcionar un procedimiento para elaborar productos cerámicos en los que la uniformidad del contenido de humedad se obtenga sin modificar la estructura básica de las instalaciones de colada y los moldes utilizados para elaborar los productos cerámicos. En consecuencia, esta invención logra este objetivo proporcionando un procedimiento y una instalación para la elaboración de productos cerámicos, en particular para la elaboración de aparatos sanitarios de cerámica y que comprenden las características técnicas expuestas en las reivindicaciones 1 y 8.

Los rasgos técnicos de la invención, con referencia a los objetivos anteriores, se describen claramente más adelante en las reivindicaciones y sus ventajas son más evidentes a partir de la descripción detallada que sigue, con referencia a los dibujos adjuntos que ilustran una realización preferida de la invención proporcionada puramente a modo de ejemplo sin restringir el alcance del concepto inventivo y en los que:

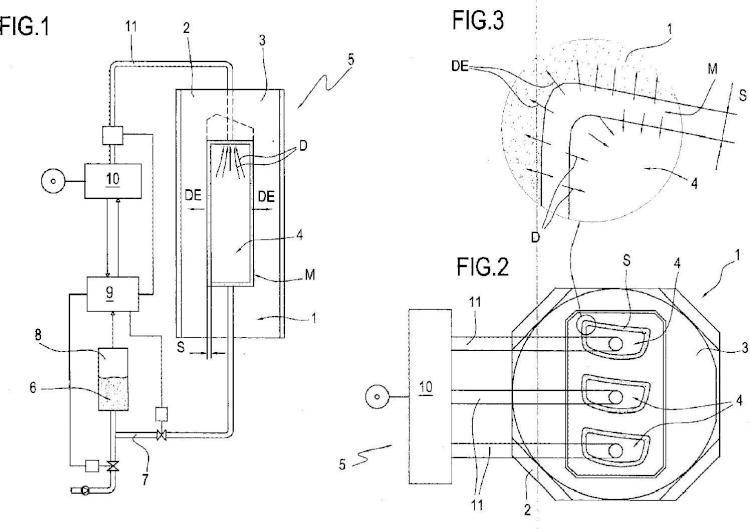

la figura 1 es una representación esquemática, con algunas piezas cortadas con el fin de ilustrar mejor otras, de una instalación para elaborar productos cerámicos en la que se puede aplicar el procedimiento para elaborar los productos cerámicos;

la figura 2 es una vista superior en planta esquemática, con algunas piezas cortadas para ilustrar mejor otras, del molde utilizado en la instalación de la figura 1;

la figura 3 ilustra un detalle a escala de la figura 2;

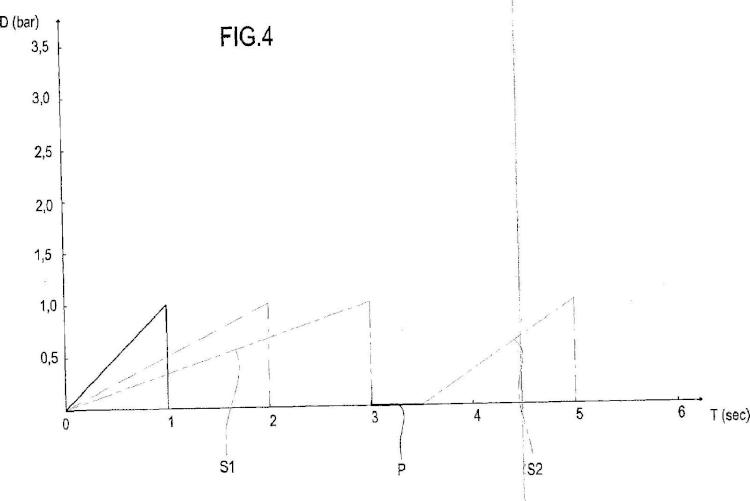

la figura 4 es una gráfica cartesiana que representa una secuencia controlada de una etapa en el procedimiento según la invención.

Con referencia a los dibujos adjuntos, en particular a las figuras 1 y 2, el procedimiento según la invención se usa para fabricar productos cerámicos, en particular pero sin limitarse a, aparatos sanitarios de cerámica (tales... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para elaborar productos cerámicos, comprendiendo el procedimiento al menos las siguientes etapas:

llenar un molde poroso (1) , compuesto de al menos dos piezas (2, 3) acopladas entre sí para formar al menos una cavidad de moldeo (4) , con mezcla fluida o barbotina a presión; formar el grosor (S) del producto cerámico (M) al verter dentro más barbotina de tal manera que se separe el agua de la mezcla y se drene este agua a través de las paredes del molde (1) , es decir en un sentido (DE) hacia fuera desde la cavidad (4) ; vaciar el exceso de barbotina fuera del molde (1) ; estando el procedimiento caracterizado por que, después de la etapa de vaciar el exceso de barbotina, comprende una etapa de aplicar una presión negativa (D) dentro de la cavidad (4) con el fin de permitir la reducción del contenido de humedad del producto cerámico (M) .

2. El procedimiento según la reivindicación 1, caracterizado por que la etapa de aplicar una presión negativa (D) es realizada según momentos predeterminados por una unidad de control (9) con el fin de hacer más uniforme el contenido de humedad a lo largo del grosor (S) del producto colado (M) .

3. El procedimiento según la reivindicación 1, caracterizado por que la presión negativa se aplica en una sola etapa en un periodo de tiempo (T) de entre 1 y 100 segundos con un valor de presión negativa (D) de entre 5000 y 100000 pascales (0, 05 y 1 bar) .

4. El procedimiento según la reivindicación 1, caracterizado por que la presión negativa se aplica en una sola

etapa en un periodo de tiempo (T) de entre 1 y 10 segundos con un valor de presión negativa (D) de entre 5000 y 100000 pascales (0, 05 y 1 bar) .

5. El procedimiento según la reivindicación 1, caracterizado por que la etapa de aplicar una presión negativa (D) se divide en al menos dos subetapas (S1, S2) separadas por una pausa.

6. El procedimiento según la reivindicación 5, caracterizado por que la primera subetapa (S1) de aplicar una presión negativa se realiza en un periodo de tiempo (T1) de entre 1 y 50 segundos y la segunda subetapa (S2) se realiza en un periodo de tiempo (T1) de entre 1 y 50 segundos.

7. El procedimiento según la reivindicación 5, caracterizado por que las subetapas primera y segunda (S1, S2) de aplicar la presión negativa se realizan en valores de presión negativa (D) de entre 5000 y 100000 pascales (0, 05 y 1 bar) .

8. Una instalación para elaborar un producto cerámico según las reivindicaciones 1 a 7, comprendiendo la instalación (5) al menos:

un molde poroso (1) , que comprende al menos dos piezas (2, 3) que se pueden acoplar entre sí para formar la cavidad (4) para colar el producto cerámico (M) ; una unidad (6) para alimentar/descargar la barbotina a presiones predeterminadas y que comprende un 45 primer tubo (7) conectado en un extremo a un tanque (8) que contiene la barbotina y en el otro a al menos una de las piezas (2, 3) del molde (1) ; una unidad (9) para controlar el ciclo de colada de producto (M) , conectada al menos a la primera unidad (6) para alimentar/descargar la barbotina, una unidad (10) para generar una presión negativa (D) controlada por la unidad de control (9) , estando la instalación caracterizada por que la unidad (10) para generar una presión negativa (D) está equipada con un segundo tubo (11) que lleva adentro de la cavidad (4) hecha por el molde (1) con el fin de extraer fluido de dentro de la cavidad (4) y está configurada para ser activada después de que la barbotina utilizada es descargada y el primer tubo (7) se cierra para impedir que la barbotina fluya hacia atrás adentro de la cavidad (4) .

9. La instalación según la reivindicación 8, caracterizada por que el segundo tubo (11) está conectado a y pasa a través de, una de las piezas (2, 3) del molde (1) y lleva adentro de la cavidad (4) en una zona diferente de la del primer tubo (7) para alimentar/descargar la barbotina.

10. La instalación según la reivindicación 8, caracterizada por que el segundo tubo (11) está conectado a y pasa a través de, una de las piezas (2, 3) del molde (1) en una zona diferente de la cavidad (4) opuesta a donde está colocado el primer tubo (7) .

11. La instalación según cualquiera de las reivindicaciones precedentes 8 a 10, caracterizada por que el segundo

tubo (11) está conectado a y pasa a través de una pieza de molde (3) en la parte superior de la última, opuesta 65 a donde está colocado el primer tubo (7) .

Patentes similares o relacionadas:

Balaustrada de vidrio sin marco y método de obtención de la misma, del 20 de Mayo de 2020, de EeVenture B.V: Combinación de un elemento de suelo de hormigón fundido prefabricado y al menos un panel de vidrio sin marco que forma una balaustrada, en donde […]

Pieza de recipiente de molde proporcionada con una tira de sellado, del 18 de Marzo de 2020, de BEHEERMAATSCHAPPIJ DE BOER NIJMEGEN B.V.: Una pieza de recipiente de molde , que comprende: - uno o más recipientes de moldes , cada uno con una cavidad de molde limitada por una base y […]

Dispositivo para la fabricación de piezas moldeadas de hormigón, del 17 de Julio de 2019, de KOBRA FORMEN GMBH: Dispositivo para la fabricación de piezas moldeadas de hormigón en una máquina de moldeo, que comprende una parte superior de molde (FB) con una […]

Dispositivo con eyectores mejorados y método asociado, del 3 de Julio de 2019, de BEHEERMAATSCHAPPIJ DE BOER NIJMEGEN B.V.: Dispositivo comprendiendo: - un recipiente de moldeo al menos con una cavidad de moldeo ; - al menos un eyector por cavidad de moldeo, […]

Método para fundir productos de hormigón, del 5 de Junio de 2019, de Elematic Oyj: Método para fundir productos de hormigón, en el que los productos de hormigón se funden con un procedimiento (1, 1') de fundición en línea circulante donde […]

Abrazadera de conexión para montaje de encofrados de construcción, del 28 de Mayo de 2019, de Guangzhou Yida Machinery Co., Ltd: Abrazadera de conexión para montaje de encofrados de construcción que comprende: una unidad de abrazadera izquierda y una unidad de abrazadera derecha […]

Procedimiento de fabricación de bloques de construcción de hormigón para una torre de aerogenerador y sistema asociado, del 24 de Abril de 2019, de SOLETANCHE FREYSSINET: Procedimiento de fabricación de bloques de construcción de hormigón para una torre de aerogenerador constituida por al menos un primer […]

Método para colar productos de hormigón, del 6 de Noviembre de 2018, de Elematic Oyj: Un método para colar productos de hormigón, método en el que unos productos de hormigón se cuelan con un proceso de colada de línea circulante […]