Aparato y método para soldar.

Aparato para soldar una película de recubrimiento (90) superpuesta a una lámina (100) hecha de material plástico termoformable y provista de una pluralidad de recipientes (101) termoformados en dicha lámina (100),

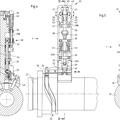

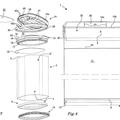

que comprende un primer medio de placa (2) provisto de una pared operativa (20) para soportar dicha lámina (100) y un segundo medio de placa (4) provisto con el medio de soldadura (5) para presionar dicha película (90) y dicha lámina (100) contra dicha pared operativa (20) para soldar dicha película (90) a dicha lámina (100), dicha lámina (100) comprendiendo una pluralidad de orificios pasantes (102) interpuestos entre dichos recipientes (101), dicho primer medio de placa (2) comprendiendo medios de conducto (5) que llevan a dicha pared operativa (20) en dichos orificios pasantes (102) para succionar el aire de y/o soplar el gas a dichos recipientes (101), en el que el aparato también comprende un medio de soporte (25) asociado al primer medio de placa (2) y que se puede mover entre una posición extendida (E), en la que dicho medio de soporte (25) sobresale de dicha pared operativa (20) para soportar la película (90) y mantener dicha película (90) separada de dicha lámina (100) para facilitar la succión del aire y/o el soplado del gas en dichos recipientes (101), y una posición retraída (R), en la que dicho medio de soporte (25) está alojado sustancialmente dentro de dicho primer medio de placa (2) para permitir que el primer medio de placa (2) y el segundo medio de placa (4) presionen y suelden juntas a dicha película (90) y a dicha lámina (100), y que también comprende un medio de cierre (3) interpuesto entre dicho primer medio de placa (2) y dicho segundo medio de placa (4) y dispuesto para fijar dicha película (90) a dicha lámina (100), en una primera configuración operativa (B), a lo largo de una porción periférica que delimita una zona operativa (T) de dicha lámina (100) y que comprende dichos recipientes (101).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/055005.

Solicitante: SARONG SOCIETA'PER AZIONI.

Nacionalidad solicitante: Italia.

Dirección: VIA COLOMBO 18 42046 REGGIOLO (RE) ITALIA.

Inventor/es: BARTOLI, ANDREA, TRALDI,Flavio, CAVAZZOLI,GIANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B7/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › Cierre de receptáculos o recipientes semirrígidos o rígidos, no deformados por el contenido o que no toman su forma, p. ej. cajas o cartones.

PDF original: ES-2540071_T3.pdf

Fragmento de la descripción:

DESCRIPTION

Aparato y método para soldar La invención se refiere a aparatos y métodos para soldar, y en particular se refiere a un aparato para soldar que es asociable a una máquina de formación de embalajes para soldar una película de recubrimiento a una lámina de material plástico termoformable, y a un método para soldar correspondiente.

Se conocen máquinas de embalaje, también llamadas máquinas termoformadoras, que forman envases termoformando una lámina de plástico, llenando los recipientes que se han formado con un producto y cerrando herméticamente los recipientes con una película de recubrimiento.

Las máquinas termoformadoras conocidas, generalmente comprenden, colocadas en sucesión, una estación de calentamiento, en la que la lámina de material termoformable se calienta a una temperatura de ablandamiento, una estación de termoformado en la que la lámina se termoforma por un punzón que interactúa con una matriz para formar los recipientes, una estación de llenado que llena con un producto una cavidad de los recipientes que se acaban de formar, una estación de acoplamiento en la que la película de recubrimiento, que se desenrolla de una bobina correspondiente, se extiende en la lámina para cerrar los recipientes, y una estación de soldadura, en la que la película se suelda superpuesta sobre la lámina alrededor de las aberturas de cada recipiente, para sellar el producto que se acaba de dosificar y formar de esta manera un recipiente cerrado herméticamente.

La máquina termoformadora también puede comprender una estación de cortado que corte los recipientes sellados de forma individual o en grupos, separándolos de lo que se queda en la lámina y en la película.

Los aparatos para soldar conocidos, usados en las estaciones de soldadura de las máquinas termoformadoras, comprenden una primera placa con cavidades conformadas para recibir los recipientes termoformados en la lámina continua de material plástico termoformable y llenados con un producto, y una segunda placa provista con elementos de soldadura para calentar y soldar porciones preestablecidas de la película de recubrimiento, por ejemplo una película de aluminio, a dicha lámina de material plástico.

Los aparatos para soldar conocidos también comprenden un elemento de fijación, también llamado campana, dispuesto para fijar la película de recubrimiento a la lámina de material plástico en las zonas laterales que rodean una zona operativa de la lámina que comprende los recipientes que tienen que ser cerrados.

El funcionamiento de los aparatos para soldar conocidos permite a la primera placa moverse verticalmente de una posición baja a una posición elevada, en la que las cavidades de la primera placa reciben los recipientes previamente termoformados en la lámina de material plástico. La lámina de material plástico y la película de recubrimiento avanzan orientadas y superpuestas la una con respecto a la otra a través de las dos placas del aparato para soldar con un movimiento indexado.

Una vez que la placa está colocada de manera que cada recipiente sea recibido dentro de una cavidad respectiva de la primera placa, la campana se baja para fijar la película de recubrimiento sobre la lámina de forma periférica con respecto a la zona operativa, es decir, en una zona que rodea las cavidades y los recipientes. Al mismo tiempo, el aire en los recipientes y el aire interpuesto entre la película y la lámina es succionado por unos dispositivos colocados al lado de los bordes laterales de la lámina.

Es opcionalmente posible, inmediatamente después de succionar el aire, introducir o soplar un gas, normalmente un gas inerte como nitrógeno, en los recipientes para que el gas sustituya al aire. El gas inerte generalmente se introduce por los mismos dispositivos que anteriormente succionaron el aire.

Posteriormente, la segunda placa se baja para que entre en contacto con la película de recubrimiento mediante los elementos de soldadura que, adecuadamente calentados, pasan calor a través del contacto con las porciones de la película de recubrimiento que rodean las aberturas de los recipientes, de tal manera que se suelda, en esas porciones, la lámina a la película y se sella el producto contenido en el interior de los recipientes. La etapa de succión de aire es muy importante en la medida en que la presencia de aire dentro de los recipientes puede dañar, con el paso del tiempo, las características organolépticas del producto contenido en el recipiente.

Por otro lado, para evitar que los recipientes presenten una apariencia estética insatisfactoria en la que la película de recubrimiento sea absorbida hacia el interior del recipiente debido al vacío dentro este, es oportuno introducir gas inerte en los recipientes en lugar de aire para que las características organolépticas del producto se mantengan intactas, pero al mismo tiempo el producto no esté envasado al vacío.

Para asegurar que la extracción de aire de los recipientes sea efectiva, es importante que los dispositivos de succión y/o soplado funcionen correctamente en toda la extensión de los bordes laterales de la lámina.

Un inconveniente de los aparatos de soldadura conocidos es que no aseguran la succión efectiva de aire del interior de los recipientes. Esto se debe, en particular, a la succión lateral del aire. De hecho, generalmente el aire es absorbido fácilmente de los recipientes situados cerca de los dispositivos que absorben el aire, pero es absorbido con mayor dificultad, por ejemplo de forma incompleta, en los recipientes que se encuentran más alejados de dichos dispositivos, es decir, los recipientes colocados más centrados en la lámina y, por lo tanto, más alejados de los bordes de la lámina.

Además, aunque la película de recubrimiento todavía no se ha unido a la lámina de material termoformable, la película y la lámina están sustancialmente superpuestas y la película está expandida en la lámina. Esta disposición no asegura la presencia en todos los puntos de una separación o paso adecuados entre la película y la lámina, a través de los cuales el aire pueda pasar para salir del recipiente hacia el exterior. Por otro lado, cuanto mayor es la trayectoria que tiene que recorrer el aire para alcanzar las zonas en las que se succiona, mayor es la probabilidad de que no todo el aire sea succionado. Por ello, se requiere una gran fuerza de succión para obtener una succión aceptable del aire que está entre la película de recubrimiento y la lámina de material plástico.

Por la misma razón, el gas inerte soplado por los bordes laterales de la lámina a las partes centrales no siempre consigue llegar a todos los recipientes, con lo que una gran parte del gas se sale de la lámina y se libera en el entorno exterior.

Así, otro inconveniente de los aparatos para soldar conocidos es el alto consumo de energía que requieren para succionar el aire de los bordes laterales de la lámina y el gran consumo de gas inerte soplado entre la película y la lámina.

Un inconveniente más de los aparatos para soldar es que el aire es succionado por dispositivos específicos que pueden hacer más complejo el aparato para soldar. De hecho, estos dispositivos, que deben ser colocados lateralmente con respecto a la zona operativa, pueden proporcionar unas dimensiones totales más grandes y una estructura más compleja del aparato para soldar. US 3 709 702 describe un aparato para soldar una película de recubrimiento a un recipiente, que tiene medios extensibles para mantener la película separada del recipiente para permitir que el gas sea succionado del recipiente o soplado en este.

Un objeto de la invención es mejorar los aparatos de soldadura para soldar una película de recubrimiento a una lámina de material plástico termoformable, en particular en una máquina de formación de embalajes.

Otro objeto es proporcionar un aparato para soldar que sea capaz de succionar aire y soplar un gas dentro de los recipientes termoformados en la lámina de material termoformable, de forma completa y efectiva.

Otro objeto es proporcionar un aparato para soldar, cuya construcción y funcionalidad sean simples y que tenga dimensiones totales limitadas.

Otro objeto más es proporcionar un método para soldar una película de recubrimiento a una lámina de material plástico termoformable que asegure una succión casi completa del aire del interior de los recipientes termoformados y/o la conducción óptima del gas, reduciendo el consumo del gas.

En un primer aspecto de la invención, se proporciona un aparato como se define en la reivindicación 1.

En un segundo aspecto de la invención, se proporciona un método para soldar como se describe... [Seguir leyendo]

Reivindicaciones:

1. Aparato para soldar una película de recubrimiento (90) superpuesta a una lámina (100) hecha de material plástico termoformable y provista de una pluralidad de recipientes (101) termoformados en dicha lámina (100) , que comprende un primer medio de placa (2) provisto de una pared operativa (20) para soportar dicha lámina (100) y un segundo medio de placa (4) provisto con el medio de soldadura (5) para presionar dicha película (90) y dicha lámina (100) contra dicha pared operativa (20) para soldar dicha película (90) a dicha lámina (100) , dicha lámina

(100) comprendiendo una pluralidad de orificios pasantes (102) interpuestos entre dichos recipientes (101) , dicho primer medio de placa (2) comprendiendo medios de conducto (5) que llevan a dicha pared operativa (20) en dichos orificios pasantes (102) para succionar el aire de y/o soplar el gas a dichos recipientes (101) , en el que el aparato también comprende un medio de soporte (25) asociado al primer medio de placa (2) y que se puede mover entre una posición extendida (E) , en la que dicho medio de soporte (25) sobresale de dicha pared operativa (20) para soportar la película (90) y mantener dicha película (90) separada de dicha lámina (100) para facilitar la succión del aire y/o el soplado del gas en dichos recipientes (101) , y una posición retraída (R) , en la que dicho medio de soporte (25) está alojado sustancialmente dentro de dicho primer medio de placa (2) para permitir que el primer medio de placa (2) y el segundo medio de placa (4) presionen y suelden juntas a dicha película (90) y a dicha lámina (100) , y que también comprende un medio de cierre (3) interpuesto entre dicho primer medio de placa (2) y dicho segundo medio de placa (4) y dispuesto para fijar dicha película (90) a dicha lámina (100) , en una primera configuración operativa (B) , a lo largo de una porción periférica que delimita una zona operativa (T) de dicha lámina

(100) y que comprende dichos recipientes (101) .

2. Aparato según la reivindicación 1, en el que dicho medio de cierre (3) está provisto de un medio de sellado (32) dispuesto sobre dicha película (90) o en contacto con esta.

3. Aparato según la reivindicación 1 o 2, en el que dicho medio de soporte (25) se aloja de forma deslizable en dicho medio de conducto (15) .

4. Aparato según la reivindicación 3, en el que dicho medio de soporte (25) tiene una forma determinada para que el aire y/o el gas puedan pasar a través del medio de conducto (15) .

Aparato según la reivindicación 3 o 4, en el que dicho medio de soporte (25) comprende una pluralidad de pasadores, cada uno de ellos alojado en el respectivo conducto de dicho medio de conducto (15) .

6. Aparato según la reivindicación 5, en el que dichos pasadores (25) tienen una sección transversal configurada, en particular en forma de cruz, para formar uno o varios pasos para el aire y/o el gas hacia dentro de los respectivos conductos (15) .

7. Aparato según cualquiera de las reivindicaciones anteriores, en el que dicho medio de soporte (25) permanece en dicha posición extendida (E) mediante el respectivo medio elástico (26) .

8. Aparato según cualquiera de las reivindicaciones anteriores, en el que dicho medio de soporte (25) se posiciona y mantiene en dicha posición retraída (R) mediante dicho segundo medio de placa (4) cuando dicho segundo medio de placa (4) presiona dicha película (90) y dicha lámina (100) contra dicha pared operativa (20) en una segunda configuración operativa (C) .

9. Aparato según cualquiera de las reivindicaciones anteriores, en el que dicha pared operativa (20) comprende por lo menos una cavidad (21) adecuada para recibir un respectivo recipiente (101) .

10. Aparato según la reivindicación 9, en el que dicha cavidad (21) comprende por lo menos un orificio de ventilación (24) en conexión de fluidos con el entorno exterior mediante el medio de válvula, dicho medio de válvula siendo selectivamente operativo para aislar dicho orificio de ventilación (24) de dicho entorno exterior, o conectar dicho orificio de ventilación (24) a dicho entorno exterior, respectivamente para permitir que el aire sea succionado a y/o el gas sea soplado en dichos recipientes (101) o para permitir que cada recipiente (101) sea retirado de dicha cavidad (21) después de haber soldado la película (90) a la lámina (100) .

11. Aparato según cualquiera de las reivindicaciones anteriores, en el que dicho medio de soldadura (5) comprende por lo menos un reborde conformado caliente, en particular calentado por resistencias eléctricas, dicho reborde estando previsto para presionar las porciones de dicha película (90) y de dicha lámina (100) contra el elemento de contacto (23) respectivo de dicho primer medio de placa (2) .

12. Método para soldar una película de recubrimiento (90) superpuesta a una lámina (100) de material plástico termoformable provista de una pluralidad de recipientes (101) termoformados en dicha lámina (100) , dicho método comprendiendo las etapas de:

hacer en dicha lámina (100) una pluralidad de orificios pasantes (102) interpuestos entre dichos recipientes (101) ;

fijar dicha película (90) a dicha lámina (100) a lo largo de una porción periférica que limita con una zona operativa (T) de dicha lámina (100) y que comprende dichos recipientes (101) -succionando aire a y/o 5 soplando gas en dichos recipientes (101) en dicha zona operativa (T) a través de dichos orificios pasantes (102) de dicha lámina (100) ;

poner en contacto dicha película (90) y dicha lámina (100) con el medio de soldadura (5) para soldar las porciones de dicha película (90) a dicha lámina (100) , en particular las porciones que están alrededor de las aberturas de dichos recipientes (101) ;

antes de dicha succión de aire y/o de dicho soplado de gas, introducir el medio de soporte (25) a través de dichos orificios pasantes (102) para soportar dicha película (90) y mantener dicha película (90) alejada de dicha lámina (100) en dicha zona operativa (T) para facilitar dicha succión de aire y/o dicho soplado de gas.

13. Método según la reivindicación 12, que comprende retraer dicho medio de soporte (25) para permitir dicho 15 contacto sobre dicha película (90) y dicha lámina (100) mediante el medio de soldadura (5) .

14. Método según la reivindicación 12 o 13, que comprende interrumpir dicha succión de aire y/o dicho soplado de gas durante dicho contacto sobre dicha película (90) y de dicha lámina (100) mediante el medio de soldadura (5) .

Patentes similares o relacionadas:

Envasado de chips comestibles de aperitivo, del 15 de Julio de 2020, de Frito-Lay Trading Company GmbH (100.0%): Un procedimiento para envasar chips comestibles de aperitivo , comprendiendo dicho procedimiento las siguientes etapas: a) proporcionar […]

Dispositivo y procedimiento para formar las superficies de gablete de envases con gablete oblicuo, del 3 de Junio de 2020, de SIG TECHNOLOGY AG: Dispositivo para formar las superficies de gablete de envases con gablete oblicuo, que comprende: - una instalación de transporte con celdas fijadas […]

Dispositivo para cerrar en un solo lado mangas de envase para la fabricación de envases compuestos, del 29 de Abril de 2020, de SIG TECHNOLOGY AG: Dispositivo para cerrar en un solo lado mangas de envase (S) para la fabricación de envases compuestos, en particular envases compuestos de cartón/plástico, mediante […]

Dispositivo para cerrar en un solo lado mangas de envase para la fabricación de envases compuestos, del 29 de Abril de 2020, de SIG TECHNOLOGY AG: Dispositivo para cerrar en un solo lado mangas de envase (S) para la fabricación de envases compuestos, en particular envases compuestos de cartón/plástico, mediante […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Dispositivos para envasar bandejas, del 29 de Enero de 2020, de Scolaro, Mauro: Un dispositivo para envasar bandejas, que comprende una estación de termosellado y corte para termosellar una película en el borde […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]