Reactor químico con intercambiador de calor.

Un reactor que comprende una zona de reacción y, en serie con éste,

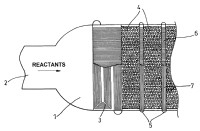

unos medios de intercambio de calor en la misma, del tipo placa, en contacto operativo con la zona de reacción de modo que reciba reactivos a efectos de intercambio de calor, en el cual los medios intercambiadores de calor son del tipo de intercambiador de calor de circuito impreso (PCHE) en especial, formados por una pluralidad de placas de metal superpuestas entre las cuales se han formado canales para el flujo de fluido, según un modelo predeterminado, estando dichas placas provistas de canales alineadas durante la superposición para definir pasos intercambiadores distintos de fluido y unidas por difusión entre sí.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2001/000258.

Solicitante: MEGGITT (U.K.) LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: FARRS HOUSE, COWGROVE WIMBORNE, DORSET, BH21 4EL REINO UNIDO.

Inventor/es: JOHNSTON, ANTHONY, LEVY, WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J8/02 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

- B01J8/04 B01J 8/00 […] › pasando el fluido sucesivamente a través de dos o más lechos.

- B01J8/12 B01J 8/00 […] › desplazándose por gravedad en un flujo descendiente.

- C01C1/04 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01C AMMONIA; CYANOGEN; SUS COMPUESTOS (sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos de selenio o teluro C01B 19/00; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01C 1/00 Amoniaco; Sus compuestos. › Preparación de amoniaco por síntesis (preparación o purificación de mezclas gaseosas para la síntesis del amoniaco C01B 3/02).

- F28D13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor que utilizan lecho fluidificado.

- F28D9/00 F28D […] › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones en forma de placas o láminas para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

- F28F3/04 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 3/00 Elementos en forma de placas o de láminas; Conjuntos de elementos en forma de placas o de láminas (especialmente adaptados para el movimiento F28F 5/00). › formando los medios parte integrante del elemento.

- F28F3/08 F28F 3/00 […] › Elementos construidos para ser apilados, p. ej. pudiendo separarlos para su limpieza.

- F28F9/22 F28F […] › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Disposiciones para dirigir los medios que intercambian calor dentro de compartimentos sucesivos, p. ej. disposiciones de placas guía.

Fragmento de la descripción:

Reactor químico con intercambiador de calor.

Campo de la invención

La presente invención es aplicable al campo de la ingeniería química y, en especial, se refiere a los perfeccionamientos de reactores químicos. En general, la invención se refiere al proceso de control de la temperatura en un sistema de reacción química y en una planta de procesamiento. En particular, la invención facilita un reactor apto para la rápida conversión de un reactivo fluido en el interior de un reactor en el cual se mantiene la temperatura del reactivo a un perfil deseado, indirectamente, por medio de un fluido intercambiador de calor.

Antecedentes de la invención

En la mayoría de los procesos químicos, existe una demanda de calor o una necesidad de disipar el calor. Por lo tanto, una amplia parte de la instalación química está implicada en contener o transportar fluidos los cuales, en una fase determinada del proceso deben ser calentados o enfriados. Se deben considerar como instalación los hornos, los evaporadores, las unidades de destilación, los secadores y los recipientes de reacción, donde se manifiesta la transferencia de calor como un problema de diseño y de funcionamiento. En particular, muchos procesos químicos industriales emplean reactores en los cuales se realizan las reacciones a temperaturas y en condiciones de presión predeterminadas en presencia de un catalizador. Casi todas estas reacciones generan o absorben calor, es decir que son exotérmicas o endotérmicas. Los efectos refrigerantes de las reacciones endotérmicas generalmente afectan de forma adversa al índice de reacción y a los parámetros correspondientes tales como la conversión y selectividad de los productos de la reacción. El calentamiento incontrolado de reacciones exotérmicas conduce generalmente a que se produzcan daños en el aparato correspondiente ya que la temperatura puede subir hasta un nivel muy alto. La reacción en este caso puede volverse incontrolada (la llamada reacción de huida

) y conduce a obtener subproductos no deseado y efectos indeseables, tales como la desactivación de un catalizador del proceso. Asimismo, aunque un catalizador ideal en teoría no participe en una reacción, en realidad muchos catalizadores se degradan o envenenan a medida que progresa la reacción y, a una escala industrial, los costes asociados a la regeneración o la sustitución del catalizador representa una carga importante. Quedará entendido que dichos costes deben incluir asimismo el tiempo de parada de la instalación o la restricción de la capacidad si tiene que sacarse del circuito a un reactor en particular a efectos de regeneración del catalizador. Por lo tanto, es deseable prolongar la vida útil de una capa de catalizador con vistas a obtener ventajas importantes en materia de coste global. La invención que se describe a continuación está idealmente destinada para su uso en un diseño de reactor catalítico pero puede adaptarse para otros propósitos. No se hace ninguna distinción sobre su aplicación a sistemas de reacción continua o discontinua.

Los técnicos en la materia reconocen que es beneficioso que se controlen los cambios de temperatura resultantes de los efectos de calentamiento o de enfriamiento de las reacciones. Es bien conocido que si se mantiene la temperatura de la reacción a un nivel constante determinado, se pueden obtener ventajas importantes para la reacción tales como la conversión y la selectividad mejoradas, una mayor duración del catalizador y aparatos correspondientes, reducidos niveles de subproductos indeseados, etc. En algunos casos, la variación del perfil de temperatura constante puede ser más beneficiosa.

Con el fin de controlar de forma efectiva la temperatura de las reacciones dentro de una gama aceptable, la industria química ha ideado varios métodos, siendo los ordinariamente utilizados descritos en referencias y textos standard , por ejemplo, se podrían examinar las enseñanzas generales de Octave LEVENSPIEL, en el Capitulo 19 de Chemical Reaction Engineering. Se describen aquí igualmente los méritos relativos de cada planteamiento.

Convencionalmente, se ha controlado la temperatura en el interior de reactores haciendo pasar un fluido auxiliar intercambiador de calor a través de tubos o entre placas, que forme un medio conductor de transferencia de calor o un puente térmico mientras separa las especies de la reacción del fluido auxiliar intercambiador de calor. De este modo, quedará entendido que en dicho sistema de transferencia indirecta de calor, se encuentra, por un lado, un recorrido o zona de proceso y, por el otro lado, un recorrido o zona de fluido auxiliar, separados por la (s) pared (es) del tubo o la (s) superficie (s) de la placa.

Considerando este concepto bien conocido en relación con los reactores con capa catalítica compacta, se hace pasar el fluido reactivo a través de la capa de catalizador y el calor de la reacción en la misma es controlada mediante el contacto de la zona de reacción de la capa de catalizador con dichas placas o tubos que contienen dicho fluido auxiliar. No obstante, en particular para las reacciones altamente exotérmicas, dicho planteamiento no ha resultado ser ideal ya que la capa compacta desarrolla a menudo gradientes de calor, por ejemplo, la capa de catalizador estará más fría en sus zonas de contacto con dichos tubos o placas y más calientes en la parte profunda alejada de dichos tubos o placas, permitiendo la formación de puntos calientes o de frentes calientes móviles que conduzcan a variaciones del progreso de la reacción dentro de la capa globalmente. Así, en ese punto caliente la reacción puede seguir adelante con mayor rapidez y de ahí que el catalizador se degradará con mayor rapidez. Esto será particularmente significativo en el caso de grandes instalaciones.

Así, puede considerarse que los problemas a solucionar incluyen la necesidad de conservar los reactivos y el catalizador dentro de una gama de temperatura satisfactoria con vistas a maximizar el índice de reacción; minimizar el volumen del reactor o catalizador; maximizar la producción de productos deseados; minimizar los daños al catalizador (por ejemplo, debido a un calor excesivo o a la contaminación directa con las fases líquidas) ; y minimizar la formación de subproductos.

Los planteamientos ordinarios de dichos problemas incluyen la adición de gas de enfriamiento para enfriar el sistema, pero esto conduce a una pérdida de eficacia y, por lo tanto, puede tener un efecto adverso sobre la producción. Otro planteamiento es la introducción de una fase de intercambio de calor entre capas adiabáticas, que pueden llevar consigo la incorporación de intercambiadores de calor en el reactor, pero esto conlleva problemas de diseño y de funcionamiento debido al volumen ocupado por los diseños tubulares y a la falta de contención de la presión diferencial con los intercambiadores de placa. Existen igualmente problemas con la redistribución de los reactivos. Alternativamente, los reactivos pueden ser retirados del reactor para el intercambio de calor intermedio, por ejemplo, el enfriamiento, pero esto también tiene un impacto en el diseño de la instalación y en el funcionamiento del proceso debido a la tubería adicional y costosa y a los problemas de distribución con cada extracción y reinyección. Así, no resulta práctico realizarlo más de una o dos veces en un sistema particular.

Un planteamiento adicional es la adopción de un intercambio de calor continuo mediante la incorporación de tubos o placas en la capa de catalizador, pero esto conduce a un diseño inflexible, un gasto adicional, una capa de catalizador no uniforme, y, por supuesto, la dificultad para sustituir o regenerar el catalizador. Alternativamente, los tubos intercambiadores de calor, placas y pasos del reactor pueden ser revestidos con catalizador, pero aquí de nuevo esto conduce a un diseño inflexible, dificultades para aplicar el catalizador de forma fiable y restricciones de zona de superficie catalizadora superficial disponible. Igualmente, con este planteamiento, existen dificultades evidentes para la sustitución o regeneración del catalizador.

Los reactores con capa fluidizada representan otra solución potencial de estos problemas pero no pueden ser las ideales para todos o algunos sistemas de reacción.

Se ha estudiado la posibilidad de utilizar un diluyente inerte o reactivo para equilibrar la temperatura de los reactivos en capas adiabáticas pero dicho diluyente debe ser calentado, enfriado y bombeado, lo que representa una demanda de energía adicional para el proceso y, además, también puede interferir en la reacción que se pretenda al presentar una barrera de difusión a los reactivos.

Se pueden explicar adicionalmente...

Reivindicaciones:

1. Un reactor que comprende una zona de reacción y, en serie con éste, unos medios de intercambio de calor en la misma, del tipo placa, en contacto operativo con la zona de reacción de modo que reciba reactivos a efectos de intercambio de calor, en el cual los medios intercambiadores de calor son del tipo de intercambiador de calor de circuito impreso (PCHE) en especial, formados por una pluralidad de placas de metal superpuestas entre las cuales se han formado canales para el flujo de fluido, según un modelo predeterminado, estando dichas placas provistas de canales alineadas durante la superposición para definir pasos intercambiadores distintos de fluido y unidas por difusión entre sí.

2. Un reactor según la reivindicación 1, en el cual la zona de reacción comprende al menos una capa de catalizador.

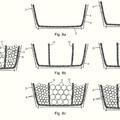

3. Un reactor según la reivindicación 1 o la reivindicación 2, en el cual se han formado canales para que fluya el fluido, mediante grabado químico de dichas placas que llevan los canales.

4. Un reactor según la reivindicación 1 o la reivindicación 2, en el cual los canales para que fluya el fluido han sido formados por fresado hidráulico de dichas placas que llevan los canales.

5. Un reactor según la reivindicación 1 o la reivindicación 2, en el cual los canales para que fluya el fluido han sido formados utilizando una herramienta.

6. Un reactor según la reivindicación 1 o la reivindicación 2, en el cual los canales para que fluya el fluido han sido formados utilizando un chorro de agua.

7. Un reactor según una cualquiera de las reivindicaciones anteriores en el cual múltiples paneles intercambiadores están insertados en la zona de reacción, presentando un diseño tal de modo que el área de la cara de contacto de los paneles sea similar al área de la cara de contacto de la zona de reacción.

8. Un reactor según una cualquiera de las reivindicaciones anteriores, en el cual una pluralidad de zonas de reacción están dispuestas en sucesión y presentan un panel intercambiador de calor dispuesto entre cada zona.

9. Un reactor según la reivindicación 8, en el cual al menos 3 zonas de reacción están dispuestas en serie.

10. Un reactor según una cualquiera de las reivindicaciones anteriores, en el cual se selecciona el catalizador entre cuerpos esféricos, cuerpos cilíndricos, cuerpos huecos, partículas sólidas, sólidos expandidos, sólidos porosos, catalizador con matriz revestida con malla metálica, un catalizador con matriz revestida con gasa tejida y catalizadores con soportes similares.

11. Un reactor según una cualquiera de las reivindicaciones anteriores, en el cual está prevista una pantalla para impedir que las partículas del catalizador penetren en los pasos del PCHE.

12. Un reactor según una cualquiera de las reivindicaciones anteriores, en el cual el panel tiene un grosor de hasta unos 100 mm.

13. Un reactor según una cualquiera de las reivindicaciones anteriores, en el cual el diseño del panel prevé pasos que comprenden caminos tortuosos con arrollamientos sobre sí mismo y/o zigzags para mejorar la transferencia de calor.

14. Un proceso para la conversión de un reactivo fluido en un reactor que comprenda una zona de reacción y, en serie con ésta, unos medios intercambiadores de calor del tipo de intercambiador de calor de circuito impreso (PCHE) en contacto operativo con dicha zona de reacción y que presenta pasos de fluido discretos para el intercambio de calor entre fluidos a diferentes temperaturas evitando al mismo tiempo la mezcla de los fluidos, comprendiendo dicho proceso el suministro de la especie de reactivo fluido apropiado a convertir en la zona de reacción dentro del reactor y a una etapa predeterminada de la reacción introduciendo al menos una porción de la especie de reactivo fluido en un paso de fluido reactivo dentro de dichos medios intercambiadores de calor e introduciendo igualmente un fluido auxiliar a una temperatura diferente de la de la especie de reactivo fluido en otro paso de fluido dentro de dichos medios intercambiadores de calor y yuxtapuesto al primero de modo que la naturaleza distinta de los pasos respectivos permita el intercambio indirecto de calor entre la especie de fluido reactivo y el fluido auxiliar, repitiéndose opcionalmente dicho proceso en etapas sucesivas.

15. Un proceso según la reivindicación 14 en el cual la zona de reacción contiene un catalizador heterogéneo.

16. Un aparato para controlar el perfil de temperatura de un fluido reactivo en presencia de un catalizador durante una reacción química endotérmica o exotérmica, que comprende un reactor que presenta unos medios de entrada de fluido reactivo y medios de salida de fluido reactivo; estando provistas capas catalíticas entre éstos, espaciadas por un intercambiador de calor de circuito impreso (PCHE) ; comprendiendo dicho intercambiador de calor medios de entrada de fluido intercambiador de calor, medios de salida de fluido intercambiador de calor, un primer canal o juego de canales para el paso del fluido intercambiador de calor, y un segundo canal o juego de canales en comunicación con las capas catalíticas adyacentes para permitir el paso del fluido reactivo de una capa catalítica a la siguiente, no estando dicho canal o juego de canales en comunicación con el fluido reactivo.

17. Un aparato según la reivindicación 16, en el cual están dispuestos diferentes catalizadores en capas catalíticas separadas.

18. Un aparato según la reivindicación 16 o la reivindicación 17, en el cual se selecciona el fluido intercambiador de calor entre sales fundidas, metales fundidos, agua caliente u otros líquidos calientes, gases calientes, vapor, vapor sobrecalentado, líquidos fríos y gases fríos, fluidos de vaporización o de condensación.

19. Aparato según una cualquiera de las reivindicaciones 16 a 18, en el cual están previstos unos medios adicionales que permiten que se facilite un reactor de capa móvil, en especial medios de entrada de catalizador, medios de salida de catalizador y medios para suministrar catalizador nuevo o regenerado a los medios de entrada de catalizador y medios adicionales para retirar el catalizador de los medios de salida de catalizador.

20. Un procedimiento para controlar indirectamente la curva de temperaturas de un fluido de reacción en presencia de un catalizador durante una reacción química endotérmica o exotérmica, que comprende el paso de un fluido reactivo desde unos medios de entrada de fluido reactivo de un reactor a una primera capa catalítica antes de hacer pasar dicho fluido reactivo a través de un primer canal o juego de canales en un intercambiador de calor de circuito impreso (PCHE) y, a continuación, hacer pasar dicho fluido a otra capa catalítica, haciendo pasar un fluido intercambiador de calor desde unos medios de entrada de intercambio de calor a unos medios de salida de intercambio de calor a través de un segundo canal o juego de canales en dicho intercambiador de calor de circuito impreso (PCHE) ; e intercambiar calor entre el fluido de intercambio de calor y el fluido reactivo cuando éste pasa a través de dicho intercambiador de calor de circuito impreso (PCHE) , abandonando finalmente los productos de la reacción la capa catalítica pasando a unos medios de salida de fluido de reacción.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]