Procedimiento de preparación de una cerámica sinterizada.

Procedimiento de preparación de una cerámica, según el cual:

- se mezclan en un recipiente que contiene un líquido,

50% a 75% en masa de un compuesto destinado a formar una fase conductora, y 25% a 50% en masa de uno o varios materiales que permiten la formación de fases aislantes compuestas por nitruro de silicio y de oxinitruro de silicio modificado después de un tratamiento térmico que llevan a una sinterización de la cerámica;

- se realizan operaciones de triturado, de secado y de tamizado de esta mezcla;

- se realiza un prensado de esta mezcla;

- y se realiza una sinterización de esta mezcla para obtener una cerámica de porosidad comprendida entre 0 y 30%,

caracterizado por el hecho de que la sinterización se realiza bajo una presión de al menos 50 bares de un gas no reactivo con respecto a los constituyentes de la mezcla.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08104446.

Solicitante: Meggitt (France).

Nacionalidad solicitante: Francia.

Dirección: 10 rue Mercoeur 75011 Paris FRANCIA.

Inventor/es: JANKOWIAK,AURÉLIEN, BLANCHART,PHILIPPE, TRENIT,FRÉDÉRIC.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B35/575 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › obtenidas por sinterización a presión.

- C04B35/58 C04B 35/00 […] › a base de boruros, nitruros o siliciuros.

- C04B35/593 C04B 35/00 […] › obtenidas por sinterización a presión (C04B 35/594 tiene prioridad).

- C04B35/597 C04B 35/00 […] › a base de oxinitruros de silicio.

- C04B35/645 C04B 35/00 […] › Sinterización a presión.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

- H01T13/38 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01T ESPINTEROMETROS; LIMITADORES DE SOBRETENSION QUE UTILIZAN ESPINTEROMETROS; BUJIAS DE ENCENDIDO; DISPOSITIVOS DE EFECTO CORONA; PRODUCCION DE IONES PARA SER INTRODUCIDOS EN GASES EN ESTADO LIBRE (circuitos contra la sobretensión H02H). › H01T 13/00 Bujías de encendido. › Selección de materiales para aislamiento.

- H01T13/39 H01T 13/00 […] › Empleo de materiales particulares para los electrodos.

PDF original: ES-2527929_T3.pdf

Fragmento de la descripción:

Procedimiento de preparación de una cerámica sinterizada.

La invención se refiere al ámbito de las bujías de encendido, y más especialmente al de las cerámicas semi-5 conductoras utilizadas en la fabricación de bujías del tipo alta energía baja tensión.

Se recuerda que las bujías de encendido, en especial para turbinas de gas y motores a reacción, pueden ser de dos tipos:

- las bujías del tipo alta energía alta tensión (HEHT) , cuya tensión de funcionamiento es del orden de 20 kV;

- las bujías del tipo alta energía baja tensión (HEBT) cuya tensión de funcionamiento es del orden de 2 a 3 kV;

Son capaces suministrar una energía de algunos 1/10 de Joule a algunos Joules.

Las bujías HEBT comprenden un material tal como un cermet entre sus electrodos, para que la aplicación de una tensión suficiente entre estos electrodos conduzca al paso de una chispa.

El comportamiento del material durante las diferentes fases de la chispa se ha sido analizado como siendo el siguiente. 20

Primero, el cermet está activo durante la fase de ionización que corresponde a una acumulación de cargas en la superficie del material. A continuación viene la fase de cebado que, esta, corresponde a una zona intermedia durante la cual hay propagación paso a paso de micro-arcos en dicha superficie. Finalmente, viene la fase de chispa durante la cual el semi-conductor está inactivo pero padece tensiones mecánicas y térmicas elevadas generadas por 25 el paso de la chispa.

Se notará que en el lenguaje corriente de los fabricantes de bujías de encendido, a este material se lo califica, a veces, de " semi-conductor ". Esta costumbre no corresponde, sin embargo, realmente a la realidad. Efectivamente, durante la fase de cebado, el material se vuelve conductor en su superficie, pero no en el conjunto de 30 su volumen.

Las ventajas de las bujías HEBT están, por un lado, ligadas a su funcionamiento que depende poco de las condiciones que reinan en la cámara de combustión (re-encendido de alta presión) , y, por otro lado, a la cadena de encendido de menor importancia que es suficiente con poner en su lugar para asegurar su funcionamiento. Son 35 estas ventajas las que han conducido al desarrollo de materiales cerámicos a base de carburo de silicio descritos en particular en los documentos US-A-5 028 346 y FRA- 2 346 881. Estos materiales también tienen una fase aislante a base, por ejemplo, de nitruro de silicio y de oxinitruro de silicio modificado, o de sílice, de alumina y de óxido de alcalino-terroso.

Sin embargo, si estos sistemas no se han generalizado en los motores, es porque la duración de vida de una bujía que comprende estos materiales se vuelve muy reducida en el caso de una utilización en condiciones severas, es decir a presiones elevadas y altas temperaturas combinada con ataques químicos ligados al tipo de carburante utilizado.

En las bujías HEHT, es el desgaste de los electrodos lo que limita la duración de vida de las bujías mientras que en las bujías HEBT, el desgaste de la cerámica interviene sensiblemente antes del desgaste de los electrodos, y es este el que limita la duración de vida.

El objetivo de la invención es aumentar la duración de vida, y por lo la fiabilidad, de las bujías del tipo HEBT. 50

A tal efecto, la invención tiene por objeto un procedimiento de preparación de una cerámica, según el cual:

- se mezclan en un recipiente que contiene un líquido, 50% a 75% en masa de un compuesto destinado a formar una fase conductora, y 25% a 50% en masa de uno o varios materiales que permiten la formación de fases aislantes 55 compuestas por nitruro de silicio y de oxinitruro de silicio modificado después de un tratamiento térmico que llevan a una sinterización de la cerámica;

- se realizan operaciones de triturado, de secado y de tamizado de esta mezcla;

- se realiza un prensado de esta mezcla;

- y se realiza una sinterización de esta mezcla para obtener una cerámica de porosidad comprendida entre 0 y 30%, 60

caracterizado por el hecho de que la sinterización se realiza bajo una presión de al menos 50 bares de un gas no reactivo con respecto a los constituyentes de la mezcla.

Preferentemente, dicho gas no reactivo es nitrógeno. 65

Preferentemente, la presión es de al menos 80 bares.

La fase conductora puede ser escogida entre el SiC y el MoSi2 y sus mezclas.

Preferentemente, se realiza la mezcla de compuestos y la sinterización para obtener una concentración de 5 nitruro de silicio libre de 15 a 22% en la cerámica final.

La porosidad de la cerámica obtenida está preferentemente comprendida entre 0% y 15%.

Se pueden añadir a la mezcla 3% a 10% en masa, con respecto a la masa total de los compuestos 10 destinados a formar las fases conductora y aislante, de uno o varios compuestos orgánicos ligantes y/o plastificantes, y se realiza tras el prensado y antes de la sinterización una operación de desligado.

Entonces se puede realizar el triturado en dos etapas; la adición del plastificante ocurre entre las dos etapas, y la segunda etapa de triturado es menos enérgica que la primera etapa. 15

Dichos materiales que permiten la formación de fases aislantes pueden ser: Si3N4, Al2O3, MgO, CaO y óxidos de tierras raras tales como el Y2O3.

La invención también tiene por objeto una cerámica sinterizada, caracterizada por el hecho de que se obtiene 20 mediante el procedimiento precedente.

La fase conductora puede ser SiC o MoSi2 o sus mezclas.

La fase aislante puede estar compuesta por nitruro de silicio y oxinitruros de silicio modificados de tipo M Si 25 Mâ?ON o M SiMâ?M"ON con:

â?¢ M escogido de entre Ca, Mg, Sr,

â?¢ Mâ? y M" escogidos de entre Al, Y, Pr, Nd, La.

En una bujía de encendido del tipo de alta energía de baja tensión que comprende una cerámica entre sus electrodos, se puede utilizar una cerámica del tipo precedente.

Como se habrá comprendido, se utilizan fases aislantes compuestas por nitruro de silicio y de oxinitruro de silicio modificado obtenidas por una sinterización a presión gaseosa elevada (procedimiento llamado " Gas Pressure 35 Sintering " o GPS) con la finalidad de asegurar una buena densidad y una buena estabilidad de los materiales obtenidos. Las fases que componen las cerámicas tienen muy buenas propiedades mecánicas y termomecánicas. Además su resistividad eléctrica muy elevada, combinada con su fuerte rigidez dieléctrica, las hace utilizables en los sectores de aplicación objetivo.

Así, el elemento cerámico situado entre los electrodos de la bujía puede resistir las solicitaciones elevadas a los que está sometido durante la fase de ionización (fuerte presión, alta temperatura, presencia de agentes químicos) y también durante la fase de chispa donde el semiconductor es pasivo pero está sometido a choques térmicos y mecánicos. Estos conducen a un desprendimiento des partículas de fase conductora situadas en la vecindad de la superficie inter-electrodos, en el caso de las bujías HEBT que utilizan cerámicas conocidas en el 45 estado de la técnica cuyos materiales de partida utilizados para fabricarlas son otros relativamente análogos a los de la presente invención, pero que no se han fabricado mediante utilización del procedimiento GPS. El resultado del procedimiento de la invención es la obtención de cerámicas que se distinguen del estado de la técnica por una microestructura mejor controlada, menos susceptible de presentar defectos, y donde el nitruro de Si generalmente ha reaccionado de manera más pronunciada con los otros compuestos que forman la fase aislante. 50

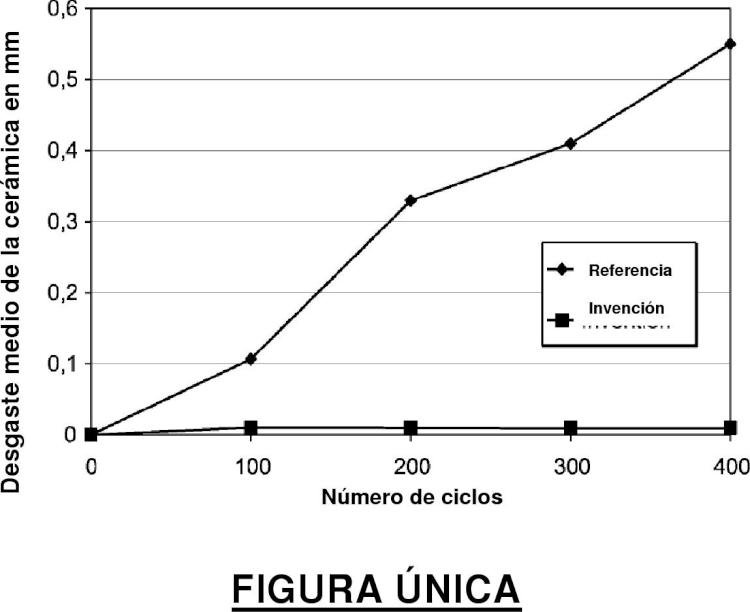

La invención se comprenderá mejor con la lectura de la descripción siguiente, determinada haciendo referencia a la figura única adjunta siguiente que muestra el desgaste medio en mm en el curso del tiempo (expresado en número de ciclos de arranque: 30 s ON - 30 s OFF en condiciones de gota a gota de queroseno) de una cerámica de referencia y de una cerámica de la invención cuando se utilizan en una bujía HEBT durante un 55 ensayo en condiciones de gota a gota de queroseno a una frecuencia de 2 Hz con una energía de 3, 3 J almacenada.

Como ejemplos privilegiados de fases conductoras utilizables en el marco de la invención, se pueden citar SiC y MoSi2, que muestran excelentes propiedades termomecánicas. SiC presenta una excelente resistencia a la 60 oxidación, en especial a temperaturas del orden de 650º C.

Se puede destacar que el MoSi2 tiende a oxidarse fuertemente entre 300 º C y 700º C para formar de sílice y MoO3 cuyo volumen de malla es muy superior al del... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de preparación de una cerámica, según el cual:

- se mezclan en un recipiente que contiene un líquido, 50% a 75% en masa de un compuesto destinado a formar una fase conductora, y 25% a 50% en masa de uno o varios materiales que permiten la formación de fases aislantes compuestas por nitruro de silicio y de oxinitruro de silicio modificado después de un tratamiento térmico que llevan a una sinterización de la cerámica;

- se realizan operaciones de triturado, de secado y de tamizado de esta mezcla; 10

- se realiza un prensado de esta mezcla;

- y se realiza una sinterización de esta mezcla para obtener una cerámica de porosidad comprendida entre 0 y 30%, caracterizado por el hecho de que la sinterización se realiza bajo una presión de al menos 50 bares de un gas no reactivo con respecto a los constituyentes de la mezcla.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que dicho gas no reactivo es nitrógeno.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado por el hecho de que la presión es de al menos 80 bares.

4. Procedimiento según la reivindicación 1 ó 2, caracterizado por el hecho de que la fase conductora se escoge de entre el SiC y el MoSi2 y sus mezclas.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que se realiza la mezcla de compuestos y la sinterización para obtener una concentración de nitruro de silicio libre de 15 a 22% en la 25 cerámica final.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado por el hecho de que la porosidad de la cerámica obtenida está comprendida entre 0% y 15%.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado por el hecho de que se añade a la mezcla 3% a 10% en masa, con respecto a la masa total de los compuestos destinados a formar las fases conductora y aislante, de uno o varios compuestos orgánicos ligantes y/o plastificantes, y por el hecho de que se realiza tras el prensado y antes de la sinterización una operación de desligado.

8. Procedimiento según la reivindicación 7, caracterizado por el hecho de que se realiza el triturado en dos etapas, por el hecho de que la adición del plastificante ocurre entre las dos etapas, y por el hecho de que la segunda etapa de triturado es menos enérgica que la primera etapa.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado por el hecho de que dichos 40 materiales que permiten la formación de fases aislantes son: Si3N4, Al2O3, MgO, CaO y óxidos de tierras raras tales como el Y2O3.

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

QUEMADOR POROSO PARA HORNOS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un quemador poroso para hornos que comprende un quemador de medio poroso con material inerte, una unidad de seguridad y control, un cabezal de […]

Sistema y procedimiento para fabricar una espuma in situ, del 11 de Diciembre de 2019, de BASF SE: Sistema para fabricar una espuma in situ, que comprende los componentes 50 a 98% en peso de uno o mas materiales de carga inorganicos A), 1 a 48% en peso […]

Materiales compuestos aislantes que comprenden un aerogel inorgánico y una espuma de melamina, del 7 de Noviembre de 2019, de ASPEN AEROGELS INC. (100.0%): Material compuesto monolítico que comprende un aerogel inorgánico reforzado mediante una espuma de melamina de celdas abiertas preformada, presentando dicho material […]

Nitrato de calcio como aditivo en hormigón armado de acero que tiene una resistencia elevada contra la carbonatación, del 23 de Octubre de 2019, de YARA INTERNATIONAL ASA: Composición de hormigón que se puede verter y curar, que comprende por m3 de hormigón curado - entre 300 y 500 kg de cemento; - entre 150 y 300 kg de agua; - entre […]

Filtro de cerámica y método para formar el filtro, del 4 de Septiembre de 2019, de ASK Chemicals LLC: Un precursor para un dispositivo de filtración, que comprende: al menos dos capas del elemento de filtro, cada capa del elemento de filtro comprende una […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Método de producción de un material cerámico poroso, del 11 de Junio de 2019, de KURARAY CO., LTD.: Un método de producción de un cuerpo congelado de suspensión espesa que contiene una materia prima de cerámica a base de fosfato de calcio, que comprende paso (A): […]