Elemento de filtro y métodos de fabricación y uso del mismo.

Un elemento de filtro (60) que comprende:

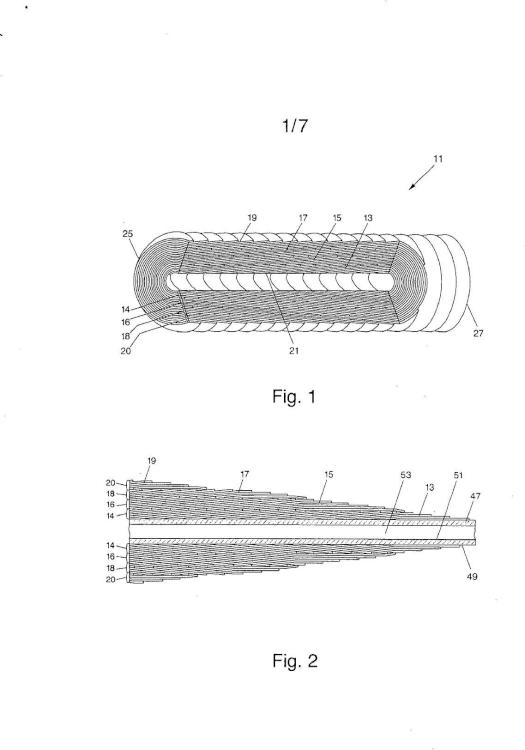

una tira no tejida (611) que tiene una porosidad seleccionada y que se enrolla en espiral sobre ella misma en múltiples capas que se traslapan para formar múltiples bandas de un grosor radial seleccionado;

una tira de inserción (651) que es menos permeable que la tira no tejida (611) y que se coloca dentro de una banda (61) formada por la tira no tejida (611) en donde la banda (61), dentro de la cual se coloca la tira de inserción (651), puede formarse por la colocación de la tira de inserción (651) sustancialmente paralela y contra una superficie de una tira no tejida (611) y enrollar simultáneamente la tira no tejida (611) y la tira de inserción (651), caracterizada porque la tira de inserción (651) se coloca en múltiples capas que se traslapan dentro de la banda (61) formada por la tira no tejida (611) y cada capa de la tira de inserción (651) se intercala entre dos capas adyacentes que se traslapan de la tira no tejida (611); y

una ruta (66) de flujo de fluido definida por la tira de inserción (651), a fin de controlar e impartir un patrón de flujo a través del elemento de filtro (60) dirigido de una dirección sustancialmente radial a través del elemento de filtro (60) a sustancialmente axial a lo largo de la longitud del elemento de filtro (60).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/024603.

Solicitante: PECOFacet , Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2118 Washington Avenue Mineral Well, TX 76067-9502 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CLOUD,DAN, KROGUE,JOHN A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K31/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Procedimientos derivados de la presente subclase, especialmente adaptados a objetos o a fines particulares, pero no cubiertos por uno solo de los grupos principales B23K 1/00 - B23K 28/00 (fabricación de tubos o de perfiles que comportan operaciones distintas a las de soldadura sin fusión o soldadura B21C 37/04, B21C 37/08).

- B23P15/00 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase.

PDF original: ES-2515941_T3.pdf

Fragmento de la descripción:

Elemento de filtro y métodos de fabricación y uso del mismo Campo de la Invención

La presente invención se refiere a elementos de filtro y a métodos usados en su fabricación.

Antecedentes de la Invención

Existen máquinas usadas para fabricar elementos tubulares de filtro en un proceso continuo. La Patente de los Estados Unidos No. 4,11,423 describe un elemento tubular de filtro elaborado en una máquina de enrollamiento múltiple de etapa única de capas helicoidalmente enrolladas y que se traslapan tal como una capa interior de papel altamente poroso de alta resistencia en estado húmedo, una segunda capa de material delgado microporoso de filtración de grado esterilizador y una capa exterior de una hoja porosa de polietileno expandido y una capa porosa exterior para soportar el material de filtración. Las capas se enrollan en un mandril fijo para traslaparse ellas mismas en un traslapo de capa individual y se hacen avanzar al unísono a lo largo del mandril conforme se enrollan de modo que no haya movimiento relativo entre las capas adyacentes del producto laminado. Un material adhesivo que bloquea el paso de la materia en partículas y las bacterias que se filtran sella la segunda capa de filtración en la región que se traslapa. Los extremos de la construcción laminada tubular se impregnan sobre una longitud predeterminada adyacente a cada borde de la construcción con un material adhesivo sellador adecuado tal como un compuesto de poliuretano para encapsulación. Cuando el material adhesivo se endurece, las porciones terminales proporcionan soporte mecánico para el tubo a la vez que bloquean el paso del fluido o los contaminantes bacterianos y en partículas. (Ver columna 5, renglones 4-26).

En la patente de los Estados Unidos No. 4,986,99, se muestra una columna cromatográfica, circularmente enrollada en espiral. Aquí, una intercalación o laminado de capas alternas de matriz fibrosa hinchable en forma de hoja y capas de medios separadores, con la periferia de la intercalación, se comprime en una configuración hermética a fluidos. Típicamente, se unen los bordes periféricos de los discos alternos de la matriz fibrosa hinchable y el medio separador. Preferentemente, la matriz fibrosa contiene o tiene unida a ella un material polimérico termoplástico, igual que el medio separador. Los bordes se pueden unir por calentamiento apropiado, por ejemplo, soldadura sónica. (Ver columna 1, renglones 4-61).

En la patente de los Estados Unidos No. 5,114,582 se describe otro elemento de filtro, enrollado en espiral circularmente y comprende uno o más elementos de filtro enrollados en espiral en un tubo cilindrico de transporte de permeado. Cada elemento de filtro comprende un elemento de membrana sellado con calor y un separador de alimentación. (Ver resumen).

En la patente de los Estados Unidos No. 5,264,162 se describe un proceso para la fabricación de tubos porosos de alta permeabilidad fabricados a partir de un material compuesto de carbono-carbono en una tira trenzada enrollada en espiral en un mandril. Los tubos porosos se hacen de este material al enrollar sobre un mandril una hoja no tejida, hecha de un precursor de fibra de carbono, seguido por la compresión y estabilización térmica del montaje. La hoja se impregna con una resina, seguido por un tratamiento de carbonización térmica de la resina. Se obtienen tubos que tienen un pequeño diámetro de poro de alta permeabilidad y una superficie interior de baja rugosidad. (Ver resumen). También se describe el uso de capas sucesivas trenzadas, que hace posible obtener, en el tubo final, diámetros de poro que aumentan en la dirección del flujo que se va a filtrar, en general desde el interior hacia el exterior del tubo. Es ventajoso que estos diámetros de poro estén sustancialmente en una relación de 1 entre una capa y la siguiente, que se puede obtener al ajustar la densidad de la trenza y/o el diámetro de las fibras. (Ver columna 4, renglones 1-2).

En la patente de los Estados Unidos No. 5,49,515 se describe un elemento de filtro, de envoltura individual, helicoidalmente enrollado, que incluye una membrana porosa de un politetrafluoroetileno y una o más hojas compuestas de fibras elaboradas de una resina sintética térmicamente fundible. (Ver resumen). Las hojas se funden térmicamente sobre una longitud seleccionada. (Ver columna. Renglones 4-46).

El documento US 24/411 describe un aparato para filtrar fluidos de pozo y el método de fabricación. El aparato comprende un soporte interior, un filtro enrollado en espiral alrededor del soporte interior, y un soporte exterior enrollado alrededor del filtro que encierra al filtro entre los soportes interior y exterior. El filtro tiene bordes longitudinales que se traslapan y el filtro se mantiene en su lugar por la fricción con los soportes interior y exterior. El método de fabricación del aparato comprende enrollar continua y simultáneamente un filtro y un soporte exterior alrededor de un soporte interior y disponer el filtro entre los soportes interior y exterior.

El documento WO 26/74383 describe un eliminador de niebla de lecho de fibras que tiene un lecho del filtro que se forma de una tira de medios de recolección del lecho de fibras compuestas que incluye una capa de recolección que no se somete a la perforación de agujas. El lecho de fibras puede hacerse muy delgado a la vez que retiene alta eficiencia en la

eliminación de partículas pequeñas de aerosol de una corriente de gas que atraviesa el lecho de fibras. La tira de medios de recolección del lecho de fibras se presta para aplicarse al eliminador de niebla al enrollar en espiral el elemento sobre el eliminador de niebla. La tira de medios de recolección del lecho de fibras puede traslaparse sobre ella misma para sellarse en los lugares donde los elementos de fibras se traslapan sobre ellos mismos. La tira de medios de recolección del lecho de fibras puede proporcionarse para el campo en diferentes formatos para su uso en la fabricación de un lecho de fibras eliminador de niebla.

Breve Descripción de la Invención

El objeto general de la invención es proporcionar un elemento mejorado de filtro producido con métodos y máquinas mejoradas para su fabricación.

Este objeto se logra con un elemento de filtro producido de al menos una tela no tejida de una mezcla homogénea de un material base y un material aglutinante que se comprime para formar una trenza u hoja de porosidad seleccionada. La fibra aglutinante viene al menos una superficie con una temperatura de fusión menor que aquella de la fibra base. La hoja se forma en una forma geométrica seleccionada y se calienta para fusionarse térmicamente para unir la fibra base en un elemento poroso de filtro. La forma preferida es un tubo helicoidalmente enrollado de múltiples hojas, cada hoja que se traslapa sobre ella misma y se comprime para traslapar otra hoja. Cada hoja se calienta y se comprime preferentemente de manera individual y las hojas pueden seleccionarse para que tengan diferentes porosidades y diferentes densidades. El material aglutinante se selecciona del grupo que consiste de material termoplástico y resina, y el material base se selecciona del grupo que consiste de material termoplástico y material natural.

Específicamente, la invención proporciona un elemento de filtro que comprende:

una tira no tejida que tiene una porosidad seleccionada y que se enrolla en espiral sobre sí misma en múltiples capas que se traslapan para formar múltiples bandas de un grosor radial seleccionado;

una tira de inserción que es menos permeable que la tira no tejida y que se dispone dentro de una banda formada por la tira no tejida en donde la banda dentro de la que se dispone la tira de inserción se puede formar al colocar la tira de inserción sustancialmente paralela y contra una superficie de una tira no tejida y enrollar simultáneamente la tira no tejida y la tira de inserción, caracterizado porque la tira de inserción se dispone en múltiples capas que se traslapan dentro de la banda formada por la tira no tejida y cada capa de la tira de inserción se intercala entre dos capas adyacentes que se traslapan de la tira no tejida; y

se define un trayecto de flujo de fluidos por la tira de inserción, a fin de controlar y aplicar un patrón de flujo a través del elemento de filtro dirigido desde una dirección sustancialmente radial a través del elemento de filtro hacia una dirección sustancialmente axial a lo largo de la longitud del elemento de filtro.

Además, la invención proporciona un método para fabricar un elemento de filtro, el método que comprende: proporcionar una tira no tejida que tiene una porosidad seleccionada, una superficie interior, y una superficie exterior; colocar una capa de inserción... [Seguir leyendo]

Reivindicaciones:

1. Un elemento de filtro (6) que comprende:

una tira no tejida (611) que tiene una porosidad seleccionada y que se enrolla en espiral sobre ella misma en múltiples capas que se traslapan para formar múltiples bandas de un grosor radial seleccionado; una tira de inserción (651) que es menos permeable que la tira no tejida (611) y que se coloca dentro de una banda (61) formada por la tira no tejida (611) en donde la banda (61), dentro de la cual se coloca la tira de inserción (651), puede formarse por la colocación de la tira de inserción (651) sustancialmente paralela y contra una superficie de una tira no tejida (611) y enrollar simultáneamente la tira no tejida (611) y la tira de inserción (651), caracterizada porque la tira de inserción (651) se coloca en múltiples capas que se traslapan dentro de la banda (61) formada por la tira no tejida (611) y cada capa de la tira de inserción (651) se intercala entre dos capas adyacentes que se traslapan de la tira no tejida (611); y

una ruta (66) de flujo de fluido definida por la tira de Inserción (651), a fin de controlar e impartir un patrón de flujo a través del elemento de filtro (6) dirigido de una dirección sustancialmente radial a través del elemento de filtro (6) a sustancialmente axial a lo largo de la longitud del elemento de filtro (6).

2. Un elemento de filtro de conformidad con la reivindicación 1, en donde la banda (61), dentro de la cual se coloca la tira de inserción (651), puede formarse por la colocación de la tira de Inserción (651) sustancialmente paralela y contra una superficie de una tira no tejida (611) y enrollar simultáneamente la tira no tejida (611) y la tira de Inserción (651) alrededor de un mandril, de tal manera que cada capa de la tira de inserción (651) se Intercala entre dos capas adyacentes que se traslapan de la tira no tejida (611) y la tira de Inserción (651) se proporciona por encima y por debajo de una ruta (67) formada por el mandril durante el enrollamiento.

3. Un elemento de filtro de conformidad con la reivindicación 1, en donde la tira no tejida (611) se enrolla de manera helicoidal, y se fusiona y comprime térmicamente, para darle una forma sustanclalmente tubular; y/o

en donde la tira no tejida (611) se produce de un material que puede generar cargas electrostáticas en presencia de una interacción fisicoquímica entre la tira no tejida (611) y la tira de Inserción (651).

4. Un elemento de filtro de conformidad con la reivindicación 1, en donde la tira de inserción (651) se diseña para remover partículas o contaminantes de tamaño más pequeño que los removidos por la tira no tejida (611).

5. Un elemento de filtro de conformidad con la reivindicación 1, en donde un material a partir del cual puede fabricarse la tira de inserción (651) incluye uno de metales, componentes inorgánicos, celulosa orgánica, polímeros orgánicos, o una combinación de los mismos.

6. Un elemento de filtro de conformidad con la reivindicación 1, en donde un material a partir del cual puede fabricarse la tira de inserción (651) incluye uno de acero inoxidable, fibra de vidrio, fibras hiladas por fusión, cerámica, papel, polipropileno, poliéster, nailon, otros materiales poliméricos, partículas porosas fabricadas de monocapas automontadas sobre soportes mesoporosos (SAMMS), o una combinación de los mismos;

opcionalmente en donde las partículas porosas se fabrican de sílice, o en donde las partículas porosas tienen un tamaño de poro que varía de aproximadamente 3 nanómetros (nm) a aproximadamente 4 nm.

7. Un elemento de filtro de conformidad con la reivindicación 1, en donde la tira de inserción (651) se fabrica a partir de un material diferente del usado para la tira no tejida (611); y/o

en donde la tira de inserción (651) tiene una capacidad de flujo, clasificación de micrones, capacidad de retención de partículas, y propiedad fisicoquímica particulares; y/o

en donde la tira de inserción (651) tiene una densidad distinta de esa de la tira no tejida (611), de manera que existe un gradiente de densidad dentro del elemento de filtro (6); y/o

en donde la tira de inserción (651) tiene un ancho que varía desde un tamaño apreciablemente menor hasta sustanclalmente similar a ese de la tira no tejida (611).

8. Un elemento de filtro de conformidad con la reivindicación 1, en donde la tira de Inserción (651) se coloca como una banda a lo largo de toda la longitud del elemento de filtro (6) y dentro de la banda (61) formada por la tira no tejida (611).

9. Un elemento de filtro de conformidad con la reivindicación 1,

en donde la ruta de flujo de fluido (66) definida por la tira de inserción (651) incluye una ruta larga y tortuosa a lo largo de la cual el fluido fluye a través del elemento de filtro (6); y/o

en donde la ruta de flujo de fluido (66) definida por la tira de inserción (651) tiene un diseño para remover las partículas de tamaño relativamente más pequeño que el tamaño de poro en el elemento de filtro (6) mediante impacto ¡nerclal o

movimiento browniano de las partículas en el flujo de fluido.

1. Un elemento de filtro de conformidad con la reivindicación 1, que incluye, además, una segunda tira no tejida que tiene una porosidad seleccionada y que se enrolla en espiral sobre ella misma en múltiples capas que se traslapan para formar una segunda banda de un grosor radial seleccionado alrededor de la banda formada por la tira no tejida (611), que incluye opcionalmente, además, una segunda tira de inserción que tiene una porosidad diferente de esa de la tira no tejida (611) y que se coloca dentro de la segunda banda formada por la segunda tira no tejida.

11. Un método para fabricar un elemento de filtro de la reivindicación 1, el método que comprende:

proporcionar una tira no tejida (611) que tiene una porosidad seleccionada, una superficie interior, y una superficie exterior;

colocar una tira de inserción (651) que tiene una porosidad menos permeable que esa de la tira no tejida (611) en paralelo y contra una de las superficies de la tira no tejida (611);

enrollar en espiral simultáneamente la tira no tejida (611) y la tira de inserción (651) en múltiples capas que se traslapan, de manera que se forma una banda (61) que tiene un grosor radial seleccionado que tiene Intercaladas en ella las capas adyacentes que se traslapan de la tira de inserción (651).

12. Un método de conformidad con la reivindicación 11, en donde el paso de proporcionar incluye fabricar la tira no tejida

(611) a partir de un material diferente de ese usado para la tira de inserción (651).

13. Un método de conformidad con la reivindicación 11, en donde el paso de colocar Incluye colocar la tira de Inserción

(651) contra una superficie Interior de la tira no tejida (611), o en donde el paso de colocar Incluye colocar la tira de

inserción (651) contra una superficie exterior de la tira no tejida (611); y/o

en donde el paso de colocar incluye diseñar la tira de inserción (651) para proporcionar una capacidad de flujo, clasificación de micrones, capacidad de retención de partículas y propiedad fisicoquímica particulares.

14. Un método de conformidad con la reivindicación 11, en donde, en el paso de colocar, un material a partir del cual puede fabricarse la tira de Inserción (651) Incluye uno de metales, componentes Inorgánicos, celulosa orgánica, polímeros orgánicos, o una combinación de los mismos; por ejemplo, acero Inoxidable, fibra de vidrio, fibras hiladas por fusión, cerámica, papel, polipropileno, poliéster, nailon, otros materiales pollmérlcos, partículas porosas fabricadas de monocapas automontadas sobre soportes mesoporosos (SAMMS), o una combinación de los mismos.

15. Un método de conformidad con la reivindicación 11, en donde el paso de enrollar en espiral incluye colocar la tira de Inserción (651) de tal manera que cada capa de la tira de Inserción (651) se intercala entre dos capas adyacentes que se traslapan de la tira no tejida (611); y/o

que Incluye, además, definir, por las múltiples capas de la tira de Inserción (651), una ruta de fluido (66) sustanclalmente axial a lo largo del elemento de filtro (6), opclonalmente en donde, en el paso de definir, la ruta de flujo de fluido (66) Imparte, mediante Impacto inercial o movimiento browniano de las partículas en el flujo de fluido, una capacidad para remover las partículas de tamaño relativamente más pequeño que esas que se pueden remover por el tamaño de poro en el elemento de filtro (6).

16. Un método de conformidad con la reivindicación 11, que incluye, además, enrollar, alrededor de la superficie exterior de la primera banda (61), una segunda tira no tejida (611), que tiene una porosidad seleccionada, en espiral sobre ella misma en múltiples capas que se traslapan para formar una segunda banda (62) de un grosor radial seleccionado alrededor de la superficie exterior de la primera banda (61); que incluye opclonalmente, además, enrollar en espiral simultáneamente con la segunda tira no tejida, una segunda tira de inserción que tiene una porosidad diferente de esa de la tira no tejida, de manera que la segunda tira de inserción se coloca dentro de la segunda banda en múltiples capas.

17. Un método de filtración que comprende:

proporcionar un elemento de filtro de la reivindicación 1 que tiene una tira no tejida (611) porosa que se enrolla en espiral sobre ella misma en múltiples capas que se traslapan para formar una banda (61) de un grosor radial seleccionado, una tira de Inserción (651) que tiene una porosidad menos permeable que esa de la tira no tejida (611) y que se coloca como capas adyacentes que se traslapan Intercaladas dentro de la banda (61), y una ruta de flujo de fluido (66) sustanclalmente definida por la tira de Inserción (651);

permitir que el flujo de fluido migre sustancialmente de manera radial dentro del elemento de filtro (6) hacia la tira de inserción (651);

impartir al flujo de fluido un patrón de flujo desde sustancialmente de manera radial a sustanclalmente de manera axial a lo largo y a través del elemento de filtro (6), para remover ciertos contaminantes del flujo de

fluido; y

permitir que el fluido tratado salga del elemento de filtro (6);

en donde el método Incluye opcionalmente, además, al menos uno de los siguientes:

en donde el paso de permitir Incluye atrapar, dentro de la tira no tejida (611), partículas de tamaño

relativamente más grande que las atrapadas dentro de la tira de Inserción (651); reducir, con el paso del tiempo, la permeabilidad de la tira de Inserción (651) a medida que partículas adicionales quedan atrapadas en la misma, de manera que sustanclalmente todo el flujo de fluido se fuerza eventualmente a fluir axialmente a lo largo de las capas que se traslapan de la tira de inserción 1 (651);

en donde el paso de Impartir Incluye dirigir una cantidad del flujo de fluido en una dirección sustancialmente axial a lo largo de las capas que se traslapan de la tira de inserción (651); o en donde el paso de dirigir Incluye Impartir, mediante Impacto ¡nerclal o movimiento brownlano de las partículas en el flujo de fluido, una capacidad para remover las partículas de tamaño relativamente más 15 pequeño que el tamaño de poro en el elemento de filtro (6).

Patentes similares o relacionadas:

Procedimiento para la fabricación de componentes de una hilera o pared de tablestacas, del 29 de Abril de 2020, de SteelWall ISH GmbH: Método para la fabricación de un componente de una hilera o pared de tablestacas que consta de al menos un dispositivo de cierre que se extiende por toda la longitud […]

Método para la fabricación de un cuerpo moldeado metálico que presenta un buje, así como un dispositivo para realizar el método, del 26 de Febrero de 2020, de WF-MASCHINENBAU UND BLECHFORMTECHNIK GMBH & CO. KG: Método para la fabricación de un buje que presenta un cuerpo moldeado de metal, especialmente acero, que presenta una parte inferior […]

Válvula de láminas de múltiples partes y método de fabricación, del 18 de Diciembre de 2019, de BARNES GROUP, INC.: Método para fabricar una válvula de membrana que comprende las etapas de: a. formar un cuerpo plano con una abertura de lámina; b. formar una membrana […]

Proceso para fabricar una barra de núcleo para preformas, del 14 de Agosto de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Proceso para fabricar una barra de núcleo para preformas, en el que se proporcionan: - una barra de núcleo que tiene una superficie […]

Proceso de acabado para hacer ranuras de álabe en un disco de rotor, del 23 de Enero de 2019, de GE Avio S.r.l: Proceso de acabado para hacer ranuras de álabe en un disco de rotor , definiéndose cada ranura por una superficie inferior y por […]

Utensilio de cocción que incluye una cara exterior de acero inoxidable texturado, del 13 de Junio de 2018, de SEB S.A.: Procedimiento de obtención de un utensilio de cocción, que incluye las siguientes etapas: - Realización o suministro de un costado a partir de una chapa […]

Un método para fabricar un canal de colada de fundición y canal de colada de fundición, del 2 de Mayo de 2018, de Outotec (Finland) Oy: Un método para fabricar un canal de colada de fundición que comprende un canal de flujo para la fase fundida y que va a ser utilizado para transferir una fase […]

Procedimiento para fabricar un elemento de columna de dirección que forma una sección de una columna de dirección, del 21 de Febrero de 2018, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para fabricar un elemento de columna de dirección que forma una sección de una columna de dirección, el cual por lo menos en […]