Ayudantes de procesado de pultrusión con partículas.

Un procedimiento para formar un material compuesto de polímero reforzado con fibra que comprende la impregnación de fibras continuas con un sistema de resina que comprende una resina líquida y nanopartículas,

extrayendo las fibras impregnadas de resina a través de una boquilla, y solidificando al menos parcialmente el sistema de resina en la boquilla

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/051277.

Solicitante: 3M INNOVATIVE PROPERTIES COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3M CENTER POST OFFICE BOX 33427 SAINT PAUL, MN 55133-3427 ESTADOS UNIDOS DE AMERICA.

Inventor/es: THUNHORST,KRISTIN L, GOENNER,EMILY S.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08J5/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00).

- C08J5/06 C08J […] › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › utilizando materiales fibrosos pretratados.

- C08J5/08 C08J 5/00 […] › fibras de vidrio.

PDF original: ES-2508172_T3.pdf

Fragmento de la descripción:

Ayudantes de procesado de pultrusión con partículas Campo

La presente descripción se refiere a los ayudantes de procesado de pultrusión. En particular, se describen nanopartículas, incluidas las nanopartículas de superficie modificada, ayudantes de procesado y el uso de tales nanopartículas en los procesos de pultrusión.

Compendio

Brevemente, en un aspecto, la presente descripción proporciona un procedimiento para formar un material compuesto de polímero reforzado con fibra que comprende la impregnación de fibras continuas con un sistema de resina que comprende una resina líquida y nanopartículas, extrayendo las fibras impregnadas de resina a través de una boquilla, y solidificándose (por ejemplo, reticulándose), al menos parcialmente, el sistema de resina en la boquilla. En algunas realizaciones, el procedimiento comprende además extraer las fibras impregnadas de resina a través de un preformador y reduciendo las fibras de volumen. Fibras adecuadas incluyen fibras de aramida, fibras de vidrio y fibras de carbono. Resinas adecuadas incluyen resinas reticulables tales como resina epoxi, resina de éster de vinilo y resina de poliéster.

En algunas realizaciones, las nanopartículas comprenden un núcleo y al menos un agente modificador de la superficie asociado con el núcleo, por ejemplo, nanopartículas de sílice que comprenden un núcleo de sílice y un agente modificador de la superficie enlazado de forma covalente al núcleo y a las nanopartículas de calcita que comprenden un núcleo de calcita y un agente modificador de la superficie iónicamente asociado con el núcleo. En algunas realizaciones, las nanopartículas comprenden nanopartículas de superficie modificada reactiva que comprenden un núcleo y un agente modificador de la superficie reactiva asociado con el núcleo, en donde la solidificación de la resina comprende la reacción de la resina con el agente modificador de la superficie reactiva.

En algunas realizaciones, la fuerza de tracción requerida para formar el material compuesto de polímero reforzado con fibra se reduce en al menos el 3% con respecto a la fuerza de tracción requerida para formar el mismo material compuesto de polímero reforzado con fibra en las mismas condiciones pero sin las nanopartículas. En algunas realizaciones, la fuerza de tracción requerida para formar el material compuesto de polímero reforzado con fibra a una velocidad de la línea de al menos 2% mayor que una velocidad de la línea base es menor que la fuerza de tracción requerida para formar el mismo material compuesto de polímero reforzado con fibra a la velocidad base y sin las nanopartículas.

En otro aspecto, la presente descripción proporciona un material compuesto de polímero reforzado con fibra pultrusionado fabricado según el procedimiento de una cualquiera de las reivindicaciones precedentes.

Todavía en otro aspecto, la presente descripción proporciona un material compuesto de polímero reforzado con fibra

pultrusionado que comprende fibras continuas incrustadas en un sistema de resina que comprende una resina

curada y nanopartículas. En algunas realizaciones, el material compuesto de polímero reforzado con fibra pultrusionado comprende al menos 66 por ciento en volumen de fibras continuas. En algunas realizaciones, las fibras continuas comprenden fibras de grafito y/o fibras de vidrio.

El compendio anterior de la presente descripción no pretende describir cada realización de la presente invención. Los detalles de una o más realizaciones de la invención se exponen también en la siguiente descripción. Otras características, objetos y ventajas de la invención serán evidentes a partir de la descripción y de las reivindicaciones.

Breve descripción de los dibujos

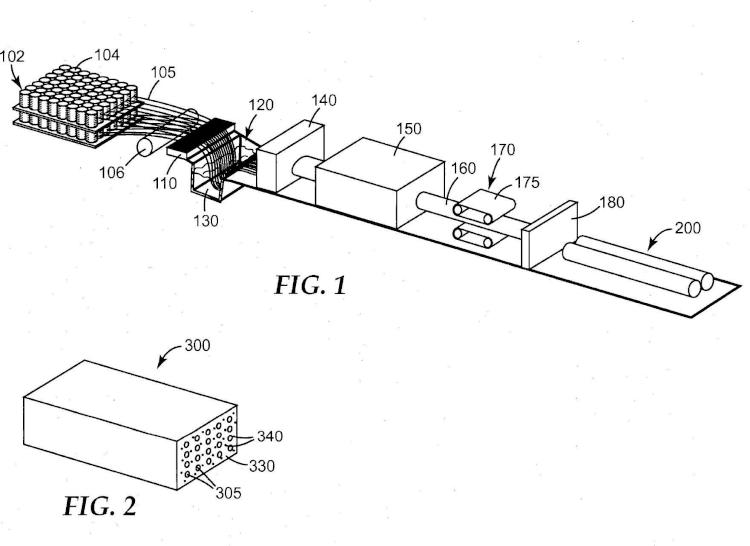

La Fig. 1 ilustra un ejemplo de proceso de pultrusión.

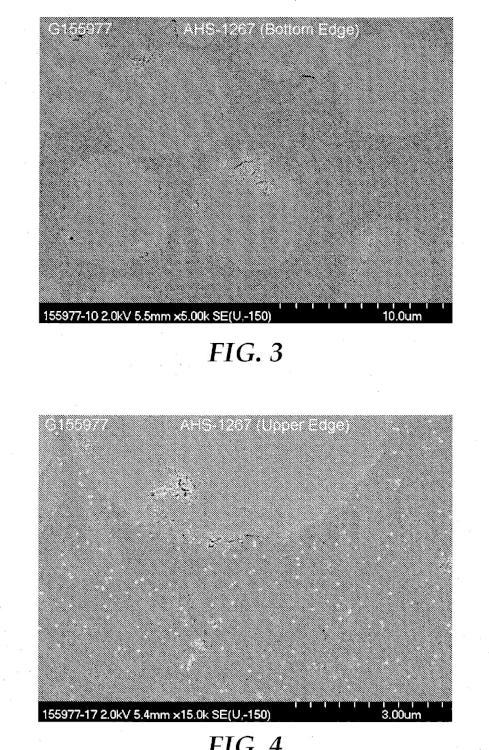

La Fig. 2 ilustra un ejemplo de material compuesto de polímero reforzado con fibra pultrusionado.

La Fig. 3 es una imagen de SEM de una pieza pultrusionada que contiene nanopartículas.

La Fig. 4 es otra imagen de SEM de una pieza pultrusionada que contiene nanopartículas.

Descripción detallada

En general, "extrusión" implica el empuje de material a través de un cilindro equipado con uno o más tornillos con calefacción que proporcionan una cantidad significativa de fuerza de cizallamiento y el mezclado antes de que el material salga del cilindro a través de, por ejemplo, una boquilla. En contraste, en un proceso de "pultrusión", los materiales se extraen a través de la boquilla. La pultrusión se utiliza con frecuencia para formar materiales compuestos continuos de polímeros reforzados con fibra que tienen una sección transversal uniforme. En un proceso de pultrusión típico, las fibras continuas y la resina se extraen a través de una boquilla calentada en donde se da forma a la pieza de material compuesto y la resina es endurecida. El material compuesto de polímero

reforzado con fibra resultante puede ser enfriado y cortado a las longitudes deseadas para producir piezas pultrusionadas. Ejemplos de piezas pultrusionadas incluyen mástiles, postes, mangos, varillas, tubos, vigas, por ejemplo, vigas en I, cubiertas, astiles de flecha, puntales, y similares.

Un ejemplo de proceso de pultrusión está ¡lustrado en la Fig. 1. Los carretes 14 de la fibra 15 están apoyadas en, por ejemplo, la fileta 12. Cada fibra 15 es a menudo un haz de fibras, por ejemplo, una estopa o madeja. Aunque no se muestra, las fibras también se pueden proporcionar como una estera que contiene fibras continuas y/o discontinuas. En algunas realizaciones, las fibras se combinan con capas fibrosas adicionales, por ejemplo, estera de hebras continua 16.

Como las fibras se extraen a través de la guía 11, se alinean y distribuyen según se requiera para la pieza pultrusionada particular. Las fibras 15 se introducen después en el baño de resina 12 donde se saturan o "mojan" con el sistema de resina 13. Al salir del baño de resina, las fibras se introducen en el preformador 14 donde la hoja de fibra plana saturada es preformada y, en un proceso conocido como "reducción de volumen", se elimina el exceso de resina.

En algunas realizaciones, una estera de hebra continua y/o velo superficial se puede aplicar después del baño de resina para, por ejemplo, mejorar la resistencia y/o propiedades de la superficie de la pieza pultrusionada. En general, los velos superficiales añadidos están saturados con una porción de exceso de resina, ya que se extrajo de las fibras saturadas en el preformador 14. En algunas realizaciones, un precalentador, por ejemplo, un precalentador por radiofrecuencia, puede colocarse entre el preformador 14 y la boquilla 15 para elevar la temperatura y disminuir la viscosidad de la resina.

Después de la alineación y de la reducción de volumen, las fibras impregnadas de resina están listas para pasara través de la boquilla conformadora 15 En general, la boquilla se mecaniza con precisión de tal manera que las fibras y la resina se compactan para adaptarse a la sección transversal acabada deseada. La boquilla 15 se calienta típicamente en una o más zonas para proporcionar el perfil de temperatura deseado para curar o, dicho de otro modo, endurecer el sistema de resina. Por ello, la resina se cura y experimenta una reducción de volumen a medida que la resina y las fibras pasan a través de la boquilla calentada.

En algunas realizaciones, puede que un preformador no esté presente y la reducción de volumen y la saturación de cualquiera de los velos superficiales se produce a la entrada de la boquilla. Además, como los materiales no son preformados, la transformación de los materiales hasta su forma final se produce dentro de la boquilla.

Después de que el material compuesto de polímero reforzado con fibra pultrusionado y curado ("FRP") 16 sale de la boquilla, puede enfriarse o dicho de otro modo tratarse antes de ser introducido en la sección de "agarre" 17. Una amplia variedad de mecanismos de agarre se han utilizado para extraer de forma continua los materiales a través de la boquilla de pultrusión que incluyen, por ejemplo, pistas de oruga 175, abrazaderas hidráulicas, bloques de tracción de movimiento alternativo, y similares. Después de la sección de agarre, el material compuesto FRP puede ser cortado con, por ejemplo, una sierra de corte 18, a las longitudes deseadas como piezas acabadas 2.

Son muy conocidas varias modificaciones a esta descripción general de pultrusión. Por ejemplo, como una alternativa a la saturación de las fibras en un baño de resina, la resina puede inyectarse en la boquilla en un proceso típicamente denominado como pultrusión inyectada. En general, las fibras se desenrollan de una fileta, alineadas y distribuidas... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para formar un material compuesto de polímero reforzado con fibra que comprende la Impregnación de fibras continuas con un sistema de resina que comprende una resina líquida y nanopartículas, extrayendo las fibras impregnadas de resina a través de una boquilla, y solidificando al menos parcialmente el sistema de resina en la boquilla.

2. El procedimiento de la reivindicación 1, que comprende además extraer las fibras impregnadas de resina a través de un preformador y reducir el volumen de las fibras.

3. El procedimiento de la reivindicación 1 ó 2, en donde las fibras continuas comprenden fibras seleccionadas del grupo que consiste en fibras de aramida, fibras de vidrio y fibras de carbono.

4. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde la resina comprende una resina retlculable.

5. El procedimiento de la reivindicación 4, en donde la resina comprende al menos una de entre resina epoxi, resina de éster de vinilo y resina de poliéster.

6. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde las nanopartículas comprenden un núcleo y al menos un agente modificador de superficie asociado con el núcleo.

7. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde las nanopartículas comprenden nanopartículas de sílice.

8. El procedimiento de la reivindicación 7, en donde las nanopartículas de sílice comprenden un núcleo de sílice y un agente modificador de la superficie unido de forma covalente al núcleo.

9. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde las nanopartículas comprenden nanopartículas de calcita.

1. El procedimiento según la reivindicación 9, en donde las nanopartículas de calcita comprenden un núcleo de calcita y un agente modificador de la superficie iónicamente asociado con el núcleo.

11. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde solidificar el sistema de resina comprende la reticulación de la resina.

12. El procedimiento de la reivindicación 11, en donde las nanopartículas comprenden nanopartículas de superficie modificada reactiva que comprenden un núcleo y un agente modificador de superficie reactiva asociado con el núcleo, en donde la solidificación de la resina comprende la reacción de la resina con el agente de modificación de la superficie reactiva.

13. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde el sistema de resina comprende no más de 45% en peso de nanopartículas.

14. El procedimiento de la reivindicación 13, en donde el sistema de resina comprende una resina epoxi y ,5 a 5% en peso de nanopartículas.

15. El procedimiento de la reivindicación 13, en donde el sistema de resina comprende una resina de éster de vinilo y de 5 a 4% en peso nanopartículas.

16. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde el sistema de resina comprende una distribución multimodal de nanopartículas.

17. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde el sistema de resina comprende además una carga que tiene un tamaño medio de partícula de al menos 1 micrómetro.

18. El procedimiento según una cualquiera de las reivindicaciones precedentes, que comprende además el post-curado de la resina después de la boquilla.

19. El procedimiento según una cualquiera de las reivindicaciones precedentes, en donde la fuerza de tracción requerida para formar el material compuesto de polímero reforzado con fibra se reduce en al menos el 3% con respecto a la fuerza de tracción requerida para formar el mismo material compuesto de polímero reforzado con fibra en las mismas condiciones pero sin las nanopartículas.

2. El procedimiento según una cualquiera de las reivindicaciones 1 a 18, en donde la fuerza de tracción requerida para formar el material compuesto de polímero reforzado con fibra a una velocidad de la línea de al menos 2% mayor que una velocidad de la línea base es menor que la fuerza de tracción requerida para formar el mismo material compuesto de polímero reforzado con fibra a la velocidad base y sin nanopartículas.

21. Un material compuesto de polímero reforzado con fibra pultruslonado fabricado según el procedimiento de una cualquiera de las reivindicaciones precedentes.

22. Un material compuesto de polímero reforzado con fibra pultrusionado que comprende fibras continuas incrustadas en un sistema de resina que comprende una resina curada y nanopartículas.

23. Un material compuesto de polímero reforzado con fibra pultrusionado que comprende al menos 66 por

ciento en volumen de las fibras continuas.

24. El material compuesto de polímero reforzado con fibra pultrusionado de la reivindicación 22 ó 23, en donde las fibras continuas comprenden fibras de grafito.

25. El material compuesto de polímero reforzado con fibra pultrusionado según una cualquiera de las

reivindicaciones 22 a 24, en donde las fibras continuas comprenden fibras de vidrio.

26. El material compuesto de polímero reforzado con fibra pultrusionado según una cualquiera de las

reivindicaciones 22 a 25, en donde al menos una resina se selecciona del grupo que consiste en resina epoxi, resina de áster de vinilo y resina de poliéster.

27. El material compuesto de polímero reforzado con fibra pultrusionado según una cualquiera de las

reivindicaciones 22 a 26, en donde las nanopartículas comprenden nanopartículas de sílice de superficie modificada.

28. El material compuesto de polímero reforzado con fibra pultrusionado según una cualquiera de las

reivindicaciones 22 a 26, en donde las nanopartículas comprenden nanopartículas de superficie modificada de

calcita.

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Procedimiento para la producción de parches o elementos de celulosa estructurados y dispositivos fabricados utilizando dicho procedimiento, del 10 de Junio de 2020, de ETH ZURICH: Procedimiento para la producción autoensamblada de un elemento de celulosa estructurado topográficamente en la superficie , en el que, en una primera etapa se […]

TABLERO ECOLOGICO, del 28 de Abril de 2020, de CAMBA GARCIA, David: 1. Tablero ecológico, caracterizado porque comprende entre el 60% y el 85% en peso de cascarilla de arroz y entre un 40% y 15% de adhesivo urea-formaldehído, […]

Uso de polielectrolitos enlazados para la adsorción de cationes metálicos, del 19 de Febrero de 2020, de DTNW Deutsches Textilforschungszentrum Nord-West gemeinnützige GmbH: Uso de un material polimérico de soporte con una dotación de polielectrolitos fijados sobre él, que es adecuado para adsorber cationes metálicos mono- y divalentes, […]

Preparaciones de plastificantes, del 22 de Enero de 2020, de LANXESS DEUTSCHLAND GMBH: Preparación, que contiene: a) del 5 - 50 % en peso de triacetina, y b) del 50 - 95 % en peso de uno o varios plastificantes de la serie de poliéster de ácido adípico, […]

Mezcla de poliéster/policarbonato con excelente estabilidad térmica y estabilidad cromática, del 4 de Diciembre de 2019, de SK CHEMICALS CO., LTD.: Mezcla de poliéster/policarbonato que comprende: (a) P(ET-CT) [poli(tereftalato de etileno-co-tereftalato de 1,4-ciclohexilendimetileno)] […]

Composiciones altamente ramificadas y procedimientos para la producción de las mismas, del 27 de Noviembre de 2019, de EXXONMOBIL CHEMICAL PATENTS INC.: Una poliolefina altamente ramificada, que comprende: unidades derivadas de olefinas; en donde la poliolefina altamente ramificada tiene: […]