Aparato para la plastificación de termoplásticos.

Un aparato para plastificación de material que comprende:

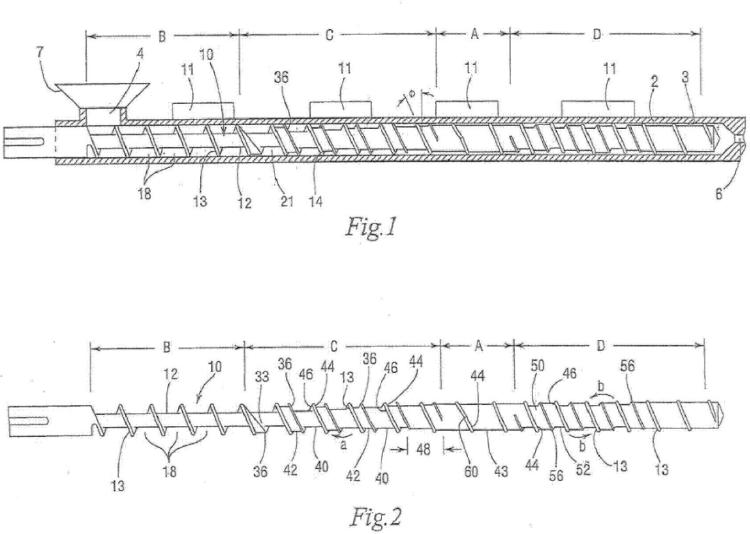

un cilindro (2) que tiene un eje longitudinal,

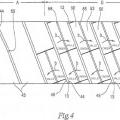

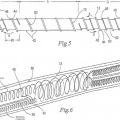

a lo largo del cual el material se mueve axialmente desde una entrada (4) a una salida (6); un husillo (10) giratorio dispuesto dentro de, y que coopera con, una pared (3) interior de dicho cilindro, que incluye un núcleo (12) axial y una sección (D) de dosificación; un filete (13) principal dispuesto helicoidalmente en, y que se extiende radialmente desde el núcleo (12) en la sección (D) de dosificación, en el que el filete (13) principal tiene una primera periferia exterior orientada hacia el cilindro (2), un espesor y múltiples rebajes (62, 64) pasantes, mutuamente separados, que se extienden a través del espesor en la primera periferia, en el que los rebajes (62, 64) pasantes proporcionan un paso para que el material cruce el filete (13) principal; un filete (56) secundario dispuesto helicoidalmente sobre, y que se extiende radialmente desde el núcleo (12), situado entre los pases helicoidales sucesivos del filete (13) principal en la sección de dosificación que tiene un paso sustancialmente igual al paso del filete (13) principal, en el que el filete (56) secundario incluye una segunda periferia orientada hacia el cilindro (2) y separada radialmente desde el cilindro (2) por una distancia mayor que la distancia de separación radial entre la primera periferia y el cilindro (2), proporcionando de esta manera un paso para que el material cruce sobre el filete (56) secundario; y en el que el núcleo (12) axial de la sección (D) de dosificación es ondulante y tiene una pluralidad de crestas y valles en un paso helicoidal del filete (13) principal alrededor del eje, separadas por el filete (56) secundario, en el que una altura de las crestas y una profundidad de los valles varían angularmente alrededor del eje, en el que cada cresta tiene una altura máxima en un punto cerca de una profundidad máxima del valle separado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/039776.

Solicitante: NORSON XALOY INCORPORATED.

Inventor/es: WOMER,TIMOTHY W, BUCK,EFFINGER J, HUDAK,BERNARD J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/60

- B29C47/62

PDF original: ES-2523297_T3.pdf

Fragmento de la descripción:

Aparato para la plastificación de termoplásticos Campo de la invención

La presente invención se refiere a la plastificación usando un husillo giratorio dentro de un cilindro para extrudir o inyectar material resinoso fundido. Más particularmente, la presente invención se refiere a mejoras en la fusión y el mezclado del material resinoso usando un husillo que tiene una sección de reorientación de material entre una sección de fusión de barrera y una sección de dosificación ondulante.

Antecedentes de la invención

Un aparato de plastificación usado normalmente en la actualidad recibe pellets, gránulos o polvos de resina de polímero o termoplástico, desde un puerto de entrada, a continuación, calienta y trabaja la resina para convertirla a un estado fundido. El material fundido es suministrado bajo presión a través de una salida restringida o puerto de descarga para fabricar el artículo acabado. Es deseable que el material fundido que sale del aparato esté completamente fundido y mezclado homogéneamente, resultando en una temperatura, viscosidad, color y composición uniformes.

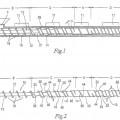

Típicamente, el aparato de plastificación básico tiene un cilindro cilindrico alargado que se calienta en diversas ubicaciones a lo largo de su longitud. Un husillo soportado axialmente y giratorio se extiende longitudinalmente a través del cilindro. El husillo es responsable de reenviar, fundir, presurizar y homogeneizar el material conforme pasa desde el puerto de entrada al puerto de salida. Típicamente, el husillo tiene un núcleo con un filete helicoidal en el mismo y el filete coopera con la superficie interior cilindrica del cilindro para definir un valle helicoidal para el paso hacia adelante de la resina al puerto de salida.

Hay diversos tipos diferentes de resinas o polímeros termoplásticos, y cada uno tiene diferentes propiedades y características físicas. Por lo tanto, hay diversas configuraciones de husillo diferentes. En general, sin embargo, el husillo de plastificación típico tiene una pluralidad de secciones a lo largo de su eje extendido, en el que cada sección está diseñada para una función particular. Normalmente, hay una sección de alimentación, una sección de fusión y una sección de dosificación en serie. En la técnica, la sección de fusión se ha denominado indistintamente sección intermedia, de compresión o de transición.

La sección de alimentación se extiende hacia adelante desde el puerto de entrada de la abertura de alimentación donde las resinas termoplásticas sólidas, en forma de pellets, gránulos o en polvo, son introducidas al aparato y son empujadas hacia adelante por el husillo a lo largo del interior del cilindro. A continuación, la resina es trabajada y calentada en la sección de fusión. Una vez que se ha fundido aproximadamente del 4 al 8 por ciento de la resina, se produce la ruptura del lecho sólido, y los sólidos se dispersan aleatoriamente dentro de la masa fundida. Es importante señalar que la mayoría de la fusión que se produce ¡nlclalmente en la sección de fusión tiene lugar en o cerca de la fuente de calor de la pared interior del cilindro.

Por lo tanto, para garantizar una masa fundida homogénea, frecuentemente es Importante que el material sólido sea separado del material fundido en la sección de fusión usando una barrera para crear dos canales helicoidales contiguos, un canal de sólidos y un canal de material fundido con un filete de barrera entre los mismos, de manera que la película delgada de material fundido que se desarrolla en la periferia exterior del canal de sólidos en la pared interior del cilindro es transportada sobre el filete de barrera y aguas arriba al interior del canal de masa fundida contiguo. Tal como se describe más detalladamente por Chung, en la patente US 4..884, y se desarrolla adicionalmente por Medid, et al., en la patente US 6.56.43, la sección de fusión de barrera típica maximiza la cantidad de contacto entre el material sólido y la superficie interior calentada de la pared del cilindro. Tal como explican adicionalmente Medid, et al., en la patente US 6.56.43, las secciones de fusión de barrera convencionales permiten que el material sólido se encuentre en el "lado posterior" del filete principal, mientras que el material fundido se encuentra en el lado de "empuje" del filete principal.

Por lo tanto, es importante mover los sólidos al lado de empuje del filete principal en la sección de dosificación del husillo de plastificación para proporcionar una mayor presión y cizallamiento que mezcle y funda los sólidos de manera más eficaz. Medid, Jr. et al., consigue el intercambio descrito en la patente US 6.56.43, invirtiendo el diámetro y la anchura de los filetes primario y secundario en el extremo terminal de la sección de mezclado. Como una alternativa, Medid Jr., et al., usan un filete de barrera que tiene una sección corta de paso mayor en el extremo terminal de la sección de fusión de barrera que estrecha abruptamente el canal de sólidos y, de esta manera, fuerza al material sólido sobre el filete de barrera al interior del canal de fusión y en el lado de empuje del filete primario antes de la sección de dosificación.

Aunque la configuración realizada por Medici Jr., et al., en la patente US N° 6.56.43 puede satisfacer muchas

necesidades generales, el mezclado térmico y compuesto puede ser mejorado todavía más para diversos materiales termoplásticos y polimérlcos incluyendo una sección de reorientación más novedosa entre una sección de fusión de barrera de múltiples canales y la sección de dosificación ondulante para permitir mejor la reorientación de los materiales sólidos y fundidos. Puede producirse una fusión adicional mediante convección térmica desde el material fundido. Al mismo tiempo, la presente invención permite un mayor control de temperatura para evitar el sobrecalentamiento o la degradación de la resina. Además, el coste y el tiempo necesario para fabricar el husillo de la presente invención se reducen ya que la estructura intrincada descrita en la patente de Medid, Jr., et al., se elimina en la presente invención y se añaden y describen elementos y parámetros funcionales únicos.

Finalmente, el objetivo principal de la presente invención es mezclar homogéneamente resinas seleccionadas usando una combinación óptima de una sección de fusión de barrera y una sección D de dosificación ondulante de múltiples canales, resultando en un material completamente fundido que tiene temperatura, viscosidad, color y composición uniformes en el extremo terminal de la sección de dosificación.

El documento US 5.56.925 describe husillos extrusores y un procedimiento para acelerar la fusión en los extrusores de plastificación.

El documento US 4.945.313 describe un husillo de mezclado para la extrusión y el moldeo por inyección.

Sumario de la invención

Medici, Jr. y col., confirma en la patente US N° 6.56.43 que los husillos de dosificación de onda de múltiples canales y los husillos de fusión de barrera son bien conocidos. La presente invención, como Medici, Jr., et al., modifica y combina las dos tecnologías. Sin embargo, a diferencia de Medici, Jr., et al., la presente invención elimina el "intercambio" en el extremo terminal de la sección de fusión de barrera, y describe y reivindica, por el contrario, una sección de reorientación única entre la sección de fusión de barrera y la sección de dosificación ondulante.

A lo largo de un husillo de plastificación, se obtienen mayores tasas de presión y de cizallamiento en el lado de empuje del filete principal ya que el filete principal, a diferencia de los filetes de barrera o secundarios, proporciona una menor holgura con la pared interior del cilindro y una mayor anchura de hilo, lo cual, a su vez, produce mayores tasas de cizallamiento para el material que está siendo transportado. Frecuentemente, sin embargo, en los husillos de plastificación convencionales, los sólidos se encuentran principalmente en el lado posterior del filete principal en lugar de en el lado de empuje del filete principal. La presente invención supera esta desventaja proporcionando un husillo que tiene una sección de fusión de barrera de múltiples canales y una sección de reorientación para transferir la mayor parte de los sólidos al lado de empuje del filete principal antes de entrar a una sección de dosificación ondulante.

La presente invención es un aparato de plastificación que comprende un cilindro que tiene una entrada y una salida. Un husillo giratorio que tiene un eje longitudinal está dispuesto dentro de, y coopera con, una pared interior de dicho cilindro. El husillo comprende una sección de alimentación, una sección de fusión de barrera, una... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para plastificación de material que comprende:

un cilindro (2) que tiene un eje longitudinal, a lo largo del cual el material se mueve axialmente desde una entrada (4) a una salida (6); un husillo (1) giratorio dispuesto dentro de, y que coopera con, una pared (3) interior de dicho cilindro, que incluye un núcleo (12) axial y una sección (D) de dosificación; un filete (13) principal dispuesto helicoidalmente en, y que se extiende radialmente desde el núcleo (12) en la sección (D) de dosificación, en el que el filete (13) principal tiene una primera periferia exterior orientada hacia el cilindro (2), un espesor y múltiples rebajes (62, 64) pasantes, mutuamente separados, que se extienden a través del espesor en la primera periferia, en el que los rebajes (62, 64) pasantes proporcionan un paso para que el material cruce el filete (13) principal; un filete (56) secundario dispuesto helicoidalmente sobre, y que se extiende radialmente desde el núcleo (12), situado entre los pases helicoidales sucesivos del filete (13) principal en la sección de dosificación que tiene un paso sustancialmente igual al paso del filete (13) principal, en el que el filete (56) secundario incluye una segunda periferia orientada hacia el cilindro (2) y separada radialmente desde el cilindro (2) por una distancia mayor que la distancia de separación radial entre la primera periferia y el cilindro (2), proporcionando de esta manera un paso para que el material cruce sobre el filete (56) secundario; y en el que el núcleo (12) axial de la sección (D) de dosificación es ondulante y tiene una pluralidad de crestas y valles en un paso helicoidal del filete (13) principal alrededor del eje, separadas por el filete (56) secundario, en el que una altura de las crestas y una profundidad de los valles varían angularmente alrededor del eje, en el que cada cresta tiene una altura máxima en un punto cerca de una profundidad máxima del valle separado.

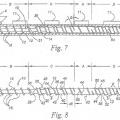

2. Aparato según la reivindicación 1, en el que el husillo (1) incluye además una sección (B) de alimentación, una sección (C) de fusión de barrera, y una sección (A) de reorientación, en el que cada sección está dispuesta a lo largo del eje secuencialmente desde la sección (B) de alimentación aguas abajo a la sección (D) de dosificación.

3. Aparato según la reivindicación 1, en el que los rebajes (62, 64) pasantes están situados en pases helicoidales alternos del filete (13) principal alrededor del eje en la sección (D) de dosificación.

4. Aparato según la reivindicación 1, en el que: los rebajes (62, 64) pasantes están situados angularmente alrededor del eje entre la altura máxima de las crestas y la profundidad máxima de los valles.

5. Aparato según la reivindicación 2, en el que dicho husillo (1) giratorio está configurado para mover material en un procedimiento de plastificación a lo largo de un conducto desde la entrada (4) a la salida (6), separada a lo largo de un eje de la entrada (4), en el que dicho husillo (1) comprende: un filete (36) de barrera dispuesto en dicha sección (C) de fusión de barrera en una posición intermedia de dicho filete (13) principal, en el que dicho filete (13) principal tiene un paso constante, dicho filete (36) de barrera y dicho filete (13) principal dividen la sección (C) de fusión de barrera en un canal (42) de fusión y un canal (4) de sólidos que se extiende helicoidalmente, uno al lado del otro, en el que dicho filete (36) de barrera tiene una rosca helicoidal con un diámetro menor que el diámetro de una rosca helicoidal de dicho filete (13) principal, de manera que el material fundido puede fluir sobre dicho filete (36) de barrera y al interior de dicho canal (42) de material fundido, de manera que el material sólido transportado a lo largo de dicha sección (C) de fusión de barrera está posicionado contiguo a un lado (46) posterior de dicho filete (13) principal y el material de fusión transportado a lo largo de dicha sección (C) de fusión de barrera está posicionado contiguo a un lado (44) de empuje de dicho filete (13) principal.

6. Aparato según la reivindicación 5, en el que dicho husillo (1) está adaptado para plastificar material resinoso suministrado a dicho cilindro (2) a través de dicha entrada (4), en el que dicho filete (13) principal forma un canal de alimentación en dicha entrada de dicho husillo (1); en el que dicho filete (36) de barrera se interrumpe en un extremo (48) terminal de dicha sección (C) de fusión de barrera; en el que dicho filete helicoidal principal pasa a la sección (A) de reorientación realizando una rotación de al menos 54° alrededor de dicho eje con un paso menor que el paso del filete (13) principal en la sección (C) de fusión de barrera, en el que dicho canal (42) de material fundido y dicho canal (4) de sólidos en dicha sección (C) de fusión de barrera se unen en un canal (43) de reorientación sustancialmente uniforme en dicha sección (A) de reorientación forzando, de esta manera, el material plástico sólido transportado a lo largo de dicha sección (A) de reorientación hacia dicho lado (44) de empuje del filete (13) principal.

7. Aparato según la reivindicación 6, en el que el núcleo en la sección (D) de dosificación incluye una cresta y un valle situados entre un paso helicoidal del filete (13) principal y un paso helicoidal del filete secundario alrededor del eje en la sección de dosificación.

8. Aparato según la reivindicación 7, en el que los rebajes pasantes proporcionan un paso para el reflujo de material en una dirección desde la salida hacia la entrada cuando cruza el filete (13) principal en la sección (D) de dosificación.

9. Aparato según la reivindicación 2, en el que dicho filete (13) principal en la sección (A) de reorientación realiza una rotación de al menos 36° alrededor de dicho eje.

1. Aparato según la reivindicación 1, en el que los primeros rebajes pasantes se extienden radialmente desde la primera periferia al núcleo.

11. Aparato según la reivindicación 1, en el que los segundos rebajes pasantes se extienden a lo largo de la

segunda periferia del núcleo.

12. Aparato según la reivindicación 1, en el que el filete (56) secundario incluye una primera profundidad radial que se extiende desde la primera periferia al núcleo, y los primeros rebajes pasantes se extienden a través del primer espesor y parcialmente a la primera profundidad radial.

13. Aparato según la reivindicación 11, en el que dichos segundos rebajes pasantes se extienden a través de un

segundo espesor del filete (13) principal y parcialmente a la segunda profundidad radial.

Patentes similares o relacionadas:

Elementos de husillo con aporte reducido de energía al aumentar la presión, del 27 de Noviembre de 2018, de Covestro Deutschland AG: Elementos de husillo con perfiles de husillo que engranan estrechamente, con autolimpieza y que giran en el mismo sentido para máquinas de husillo de […]

Extrusora, del 27 de Abril de 2016, de BLACH VERWALTUNGS GMBH & CO. KG: Extrusora con una carcasa con al menos dos ejes axialmente paralelos que pueden accionarse en el mismo sentido, que están provistos de elementos de transporte […]

Transportador de tornillo para utilizar como rascador de superficies en unidades de refrigeración y congelación, del 8 de Abril de 2015, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un congelador de flujo continuo para enfriar adicionalmente una masa de crema de helado ya congelada, que comprende un tornillo transportador rascador […]

Extrusora de rodillos planetarios para mezclar y extrudir materiales sintéticos, del 26 de Abril de 2012, de ENTEX RUST & MITSCHKE GMBH: Extrusora de rodillos planetarios con un husillo central , husillos planetarios y un casquillo de carcasa dentado interiormente o bien una carcasa dentada […]

Extrusora de rodillos planetarios para mezclar y extrudir materiales sintéticos, del 26 de Abril de 2012, de ENTEX RUST & MITSCHKE GMBH: Extrusora de rodillos planetarios con un husillo central , husillos planetarios y un casquillo de carcasa dentado interiormente o bien una carcasa dentada […]

EXTRUSORA DE RODILLOS PLANETARIOS PARA MEZCLAR Y EXTRUDIR MATERIALES SINTETICOS., del 16 de Septiembre de 2006, de ENTEX RUST & MITSCHKE GMBH: Extrusora de rodillos planetarios con un husillo central , husillos planetarios y un casquillo de carcasa dentado interiormente o bien una carcasa dentada […]

TORNILLO PARA PLASTIFICAR RESINAS TERMOPLASTICAS CON TRES ALETAS Y CON FLUJOS DE DISTINTA VELOCIDAD., del 16 de Junio de 2006, de FERIOLI FILIPPO S.P.A.: Un tornillo para plastificar, especialmente para máquinas para tratar resinas termoplásticas, caracterizado porque comprende: una sección […]

HUSILLO DE EXTRUSIONADORA., del 16 de Octubre de 2005, de DAVIS-STANDARD CORPORATION: Un husillo extrusor alargado axialmente que tiene un cuerpo de husillo que incluye una parte de extrusión que se extiende axialmente definida por una sección de alimentación […]

HUSILLO DE PLASTIFICACIÓN CON DOS PASOS DE ROSCA HELICOIDALES DE PASO VARIABLE Y APARATO DE PLASTIFICACIÓN QUE COMPRENDE EL MISMO, del 5 de Octubre de 2011, de M.R.S. ITALIA S.R.L.: Husillo de plastificación , que comprende: - un vástago que se extiende a lo largo de un eje rectilíneo , - una zona de alimentación para suministrar un […]