Aleación forjada a base de níquel.

Una aleación base níquel que comprende, en masa,

0,001 a 0,

1% de carbono,

12 a 23% de cromo,

15 a 25% de cobalto,

3,5 a 5,0% de aluminio,

4 a 12% de molibdeno,

0,1 a 7,0% de wolframio, y

opcionalmente no más que 0,5% de cantidad total de titanio, tántalo y niobio,

siendo el resto hasta 100% níquel e impurezas accidentales,

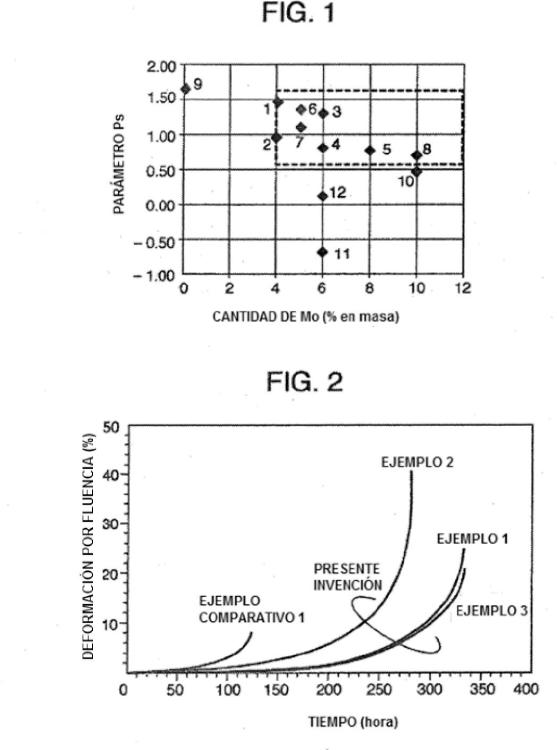

donde un parámetero Ps representado por la fórmula (1) mostrada a continuación es 0,6 a 1,6.

Ps ≥ -7 x [C] - 0,1 x [Mo] + 0,5 x [Al] (1)

en la que [C] indica la cantidad de carbono; [Mo] indica la cantidad de molibdeno; y [Al] indica la cantidad de aluminio, en porcentaje en masa.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10157795.

Solicitante: Mitsubishi Hitachi Power Systems, Ltd.

Nacionalidad solicitante: Japón.

Dirección: 3-1, Minatomirai 3-chome, Nishi-ku Yokohama, Kanagawa 220-8401 JAPON.

Inventor/es: SATO, JUN, IMANO,SHINYA, DOI,HIROYUKI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C19/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 19/00 Aleaciones basadas en níquel o cobalto, solos o juntos. › con cromo.

PDF original: ES-2488126_T3.pdf

Fragmento de la descripción:

Aleación forjada a base de níquel Antecedentes de la invención

Elevar la temperatura de combustión es efectivo para mejorar la eficiencia de una turbina de vapor de agua y una turbina de gas para la generación de energía.

Actualmente, la temperatura del vapor de agua de una central eléctrica convencional alimentada por carbón es 550 a 600°C. Como material para la turbina o la caldera se usa un acero ferrítico térmicamente resistente. Puesto que el acero ferrítico térmicamente resistente es excelente para la fabricación de grandes lingotes de acero, se produce un gran producto para forja que excede de 10 toneladas y se utiliza en el eje para el rotor de una turbina y en tuberías para la caldera. Sin embargo, puesto que la temperatura que como máximo puede soportar un acero ferrítico térmicamente resistente es aproximadamente 650°C, el acero ferrítico térmicamente resistente no puede usarse a una temperatura mayor que aproximadamente 650°C debido a su insuficiente resistencia mecánica a alta temperatura.

En una turbina de gas, una pieza a alta temperatura usa una aleación base níquel que tiene una excelente resistencia mecánica a alta temperatura.

La aleación base níquel contiene un elemento reforzante de la disolución de sólidos, tal como W, Mo o Co, y un elemento reforzante de la precipitación, tal como Al, Ti, Nb o Ta, y tiene una excelente resistencia mecánica a alta temperatura. Una fase y' (NÍ3AI), la cual es una fase principal reforzante de la precipitación, tiene la propiedad de que la resistencia mecánica aumenta cuando la temperatura aumenta y es muy efectiva en mejorar las características de resistencia mecánica a alta temperatura. Cuando se añade un elemento, tal como Ti, Nb o Ta, la fase y' es estabilizada y puede persistir hasta una temperatura mayor. Por consiguiente, cuando se tiene que mejorar el comportamiento de la aleación base níquel, un punto principal de desarrollo ha sido cómo estabilizar la fase y'.

Sin embargo, la forja en caliente se hace más difícil cuando aumenta la resistencia mecánica. Por tanto, llega a ser imposible producir, por forjado, una pala del rotor que soporte una carga más grande en la turbina o el motor.

Por consiguiente, la pala del rotor se produce en general mediante colada de precisión (véase, por ejemplo, el documento JP-A-09-272933). Puesto que el peso trabajable está limitado, en la colada de precisión es difícil producir una gran pieza como un rotor de turbina de vapor de agua a partir de una aleación base níquel convencional de alta resistencia mecánica.

Por otra parte, el documento JP-A-2009-097052 describe una aleación base níquel que tiene en combinación la excelente propiedad de ser forjada en callente y una excelente resistencia mecánica a alta temperatura, la cual puede obtenerse seleccionando un elemento aleante. La aleación base níquel puede ser preferiblemente aplicada a un material de una turbina de vapor de agua y a una turbina de gas.

Como factor que inhibe que una aleación base níquel llegue a ser un gran lingote, aparte de la propiedad de forjado en callente, está su mala procesabllldad en grandes lingotes de acero.

Como se mencionó anteriormente, a una aleación base níquel se le añaden muchos elementos reforzantes, y estos elementos son propensos a segregarse en el momento de la solidificación. Cuando se produce segregación en un lingote de acero, se generan grietas durante el forjado en callente y el material se transforma en no homogéneo de modo que no puede obtenerse la resistencia mecánica necesaria. Por consiguiente, no puede obtenerse un material adecuado. Cuando el tamaño de un lingote de acero aumenta, la velocidad de enfriamiento y la de solidificación se tornan lentas y se da lugar a un estado en el que se tiende a generar segregación.

Con una aleación base níquel convencional es difícil de producir un material de forjado grande que supere 10 toneladas cuando se usa en una turbina de vapor de agua. Aunque hay un método en el que pequeñas piezas se unen por soldado para producir una pieza grande, existe la preocupación del coste de soldar y el problema de la fiabilidad de las porciones soldadas.

Por consiguiente, se desea una aleación base níquel que sea impróbale que genere segregación y que sea excelente para la fabricación de grandes lingotes de acero.

Sumario de la invención

El documento JP-A-2009-097052 describe que la resistencia mecánica a alta temperatura y la procesabllldad en caliente pueden combinarse cuando el elemento reforzante de la precipitación añadido está limitado sólo a Al; y no se añaden Ti, Ta, Nb y similares, o se añaden en una pequeña cantidad de no más que 0,5%. Durante la solidificación, el Ti, Ta y Nb se distribuyen en gran parte en una masa fundida y generan segregación. Por

consiguiente, una aleación de diseño del documento JP-A-2009-097052 se dice que es deseable desde el punto de vista de la mejora de la fabricación de grandes lingotes de acero, lo cual es un objeto de la presente invención.

Sin embargo, un elemento reforzante indispensable como el Al también es un elemento propenso a segregarse aunque su tendencia es pequeña en comparación con el Ti, Ta y Nb, y ha sido problemático cuando se aumenta el tamaño de un lingote de acero.

Un objeto de la presente invención es proporcionar una aleación base níquel que pueda tener en combinación una resistencia mecánica a alta temperatura y la propiedad de ser forjada en caliente y que sea improbable que genere segregación y que sea excelente para la fabricación de grandes lingores de acero, y una pieza forjada para una central con turbina de vapor de agua fabricada con la misma.

Una aleación base níquel de la presente invención incluye, en masa, carbono: 0,001 a 0,1%, Cr: 12 a 23%, Co: 15 a 25%, Al: 3,5 a 5,0%, Mo: 4 a 12%, y W: 0,1 a 7,0%, y opcionalmente Ti, Ta y Nb: la cantidad total es no mayor que 0,5%, siendo el resto hasta 100% Ni e impurezas accidentales, y un parámetero Ps representado por la fórmula (1) siguiente es 0,6 a 1,6.

Ps = -7 x [C] -0,1 x [Mo] + 0,5 x [Al] (1)

en la que [C] indica la cantidad de carbono; [Mo] indica la cantidad de molibdeno; y [Al] indica la cantidad de

aluminio, en porcentaje en masa.

Según la presente invención, puede producirse un material forjado grande que pueda usarse en una central de turbina de vapor de agua en la que la temperatura del vapor de agua exceda de 750°C y que supere 10 toneladas.

Otros objetos, características y ventajas de la invención llegarán a ser evidentes a partir de la siguiente descripción de las realizaciones de la invención tomadas junto con los dibujos acompañantes.

Breve descripción de los dibujos

La Fig. 1 es un gráfico que muestra la correlación entre la cantidad de Mo y el parámetro Ps de aleaciones base níquel de los ejemplos según la presente invención y los ejemplos comparativos;

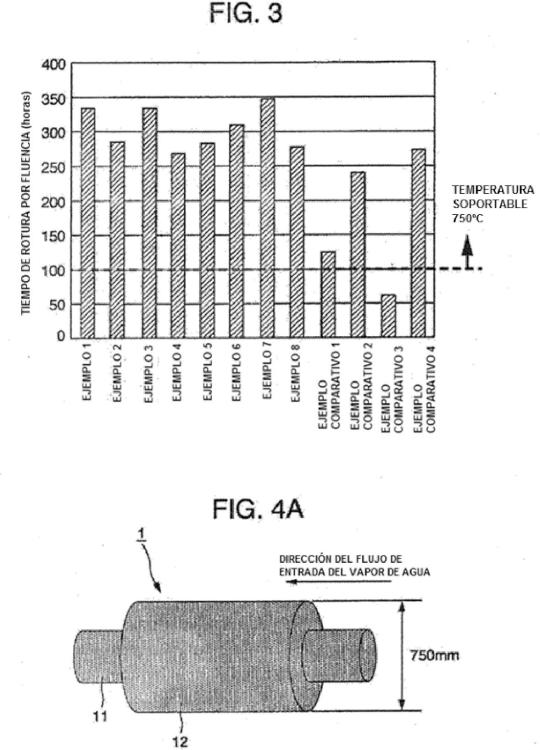

La Fig. 2 es un gráfico que muestra las curvas de deformación por fluencia de aleaciones base níquel de los ejemplos según la presente invención y un ejemplo comparativo;

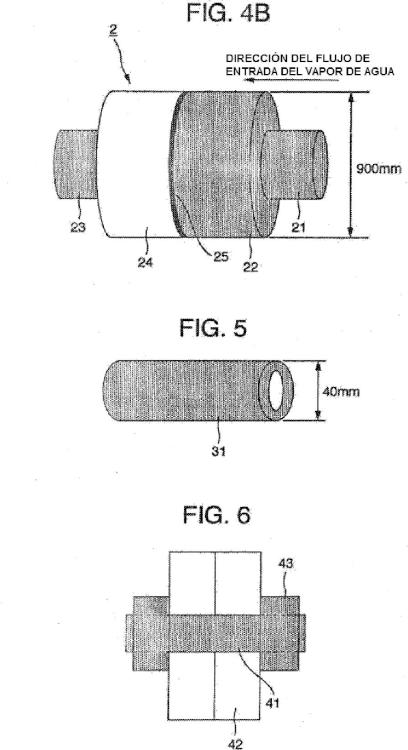

La Fig. 3 es un gráfico que muestra el tiempo de rotura por fluencia de aleaciones base níquel de los ejemplos según la presente invención y los ejemplos comparativos;

La Fig. 4A es una vista en perspectiva que muestra un rotor de turbina integrado que usa una aleación base níquel de la presente invención;

La Fig. 4B es una vista en perspectiva que muestra un rotor de turbina tipo soldado que usa una aleación base níquel de la presente invención;

La Fig. 5 es una vista en perspectiva que muestra una tubería de caldera que usa una aleación base níquel de la presente invención; y

La Fig. 6 es una vista lateral que muestra un perno de carcasa que usa una aleación base níquel de la presente invención.

Descripción detallada de la invención

La presente invención se refiere a una aleación base níquel adecuada para un material grande para una central térmica de alta eficiencia y una pieza forjada para una turbina de vapor de agua con la misma.

Los presentes inventores estudiaron en detalle la influencia de los respectivos elementos de la aleación sobre la segregación mediante experimentos y un cálculo termodinámico referente al equilibrio térmico, y encontraron que la segregación puede suprimirse controlando el contenido de Mo, W, Al, carbono y elementos similares, y de este modo consiguieron la invención de una aleación que es mejor para la fabricación de grandes lingotes de acero.

Esto es, la aleación base níquel de la presente invención (de aquí en adelante en la presente memoria también denominada como una "aleación base Ni... [Seguir leyendo]

Reivindicaciones:

1. Una aleación base níquel que comprende, en masa,

0,001 a 0,1% de carbono,

12 a 23% de cromo,

15a 25% de cobalto,

3,5 a 5,0% de aluminio,

4 a 12% de molibdeno,

0,1 a 7,0% de wolframio, y

opcionalmente no más que 0,5% de cantidad total de titanio, tántalo y niobio,

siendo el resto hasta 100% níquel e impurezas accidentales,

donde un parámetero Ps representado por la fórmula (1) mostrada a continuación es 0,6 a 1,6.

Ps = -7 x [C] -0,1 x [Mo] + 0,5 x [Al] (1)

en la que [C] indica la cantidad de carbono; [Mo] indica la cantidad de molibdeno; y [Al] indica la cantidad de aluminio, en porcentaje en masa.

2. La aleación base níquel según la reivindicación 1, donde la aleación base níquel contiene 5 a 8% de

molibdeno en masa.

3. La aleación base níquel según la reivindicación 1 ó 2, donde el parámetro Ps es 0,8 a 1,4.

4. La aleación base níquel según cualquiera de las reivindicaciones precedentes, donde la cantidad total de molibdeno y wolframio no es mayor que 12% en masa.

5. Una pieza forjada para una central de turbinas de vapor de agua, que usa la aleación base níquel según

cualquiera de las reivindicaciones precedentes.

6. La pieza forjada según la reivindicación 1, donde la pieza forjada es un rotor (1; 2) de turbina de vapor de agua, un tubo (31) de caldera, un perno (41) o una tuerca (43) para una central de turbinas de vapor.

Patentes similares o relacionadas:

Métodos para procesar aleaciones metálicas, del 22 de Julio de 2020, de ATI Properties LLC: Un método para procesar una aleación de acero inoxidable superaustenítico, en donde la aleación de acero inoxidable superaustenítico comprende menos de un 50 por […]

Proceso de fabricación de superaleación a base de Ni y miembro de superaleación a base de Ni, superaleación a base de Ni, miembro de superaleación a base de Ni, palanquilla forjada de superaleación a base de Ni, componente de superaleación a base de Ni, estructura de superaleación a base de Ni, tubo de caldera, revestimiento de cámara de combustión, pala de turbina de gas, y disco de turbina de gas, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un proceso de fabricación de un material de ablandamiento de superaleación a base de Ni que comprende: una etapa (S1) para preparar materiales de partida de la superaleación […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

Material de soldadura para aleación a base de níquel resistente al calor y metal soldado y unión soldada formada usando los mismos, del 27 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de soldadura para aleaciones a base de Ni, resistentes al calor, que tiene una composición química que consiste, en % en masa, en: […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Tubo resistente al calor que tiene una capa de barrera de alúmina, del 25 de Marzo de 2020, de KUBOTA CORPORATION: Un tubo resistente al calor que tiene una capa de barrera de alúmina a ser usado para la descomposición térmica de hidrocarburos, comprendiendo la capa de barrera […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]