Sistema de transporte para recipientes de material de plástico.

Un sistema de transporte para recipientes de material de plástico,

en particular preformas (30), teniendo losrecipientes un punto de referencia predeterminado; comprendiendo el sistema:

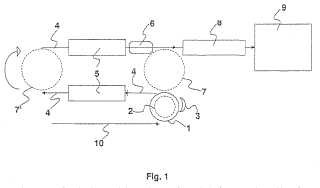

- una cadena de transporte (4) para los recipientes, que define un circuito de transporte cerrado, girandoalrededor de una rueda de transporte (7),

- una rueda de carga (1) de los recipientes sobre el circuito de transporte cerrado, dispuesta cerca de dicharueda de transporte (7),

- una pluralidad de cojinetes (40) para agarrar unos recipientes (30) respectivos en una zona de funcionamientoconjunto con la rueda de carga (1), con el fin de definir unos pares de cojinete-recipiente en una sola pieza,estando los cojinetes provistos sobre la cadena de transporte (4),

- por lo menos una zona de paso (5) de los recipientes, dispuesta a lo largo de dicho circuito cerrado, en el quedichos pares de cojinete-recipiente en una sola pieza son libres de girar alrededor de un eje de rotación, en elque están comprendidos:

- unos primeros medios (2, 2') para definir la posición angular de los recipientes (30) sobre dicha rueda de carga(1),

- unos segundos medios (22, 22', 23) para definir la posición angular de los cojinetes (40) sobre dicha rueda detransporte (7), para orientar los cojinetes antes de agarrar los recipientes correspondientes,

- unos terceros medios (16", 27, 25) para definir la posición angular de los pares de cojinete-recipiente en unasola pieza para orientar los recipientes después de salir de dicha por lo menos una zona de paso (5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/059220.

Solicitante: S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA CADUTI DEL LAVORO, 3 31029 VITTORIO VENETO ITALIA.

Inventor/es: ZOPPAS, MATTEO, GRANDO,ADRIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B65G47/84 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › Ruedas con forma de estrellas o dispositivos de correas o cadenas sin fin, estando dotadas las ruedas o dispositivos de elementos que enganchan a los objetos.

- B65G47/86 B65G 47/00 […] › siendo pinzas los elementos que enganchan a los objetos.

PDF original: ES-2400836_T3.pdf

Fragmento de la descripción:

Sistema de transporte para recipientes de material de plástico

Campo de la invención [0001] La presente invención se refiere a un sistema de transporte para recipientes de material de plástico, por ejemplo preformas, en el que se incluyen unos sistemas de orientación de recipientes, por ejemplo sistemas para orientar las preformas desde la etapa de carga sobre una línea de transporte hasta la etapa de soplado de los recipientes en una máquina de soplado.

Estado de la técnica [0002] La necesidad de disponer las preformas con una orientación angular predeterminada en un proceso de producción existe, por ejemplo, en la producción de recipientes fabricados de PET u otros materiales de plástico, mediante moldeo por soplado, cuando se necesita transferir las preformas desde la estación de moldeo por inyección, en la que se obtuvieron, hasta la estación de moldeo por soplado, en la que se forma el recipiente.

Para tipos particulares de recipientes - por ejemplo, para recipientes de detergentes con una tapa que actúa como dosificador o atomizador, rociadores de jardín y más en general botellas o recipientes con tapas que no estén formadas como un sólido de revolución - la tapa, una vez enroscada sobre el cuello roscado del recipiente soplado, debe estar en una posición angular precisa con respecto al propio recipiente, lo que requiere que las preformas se inserten en el molde de soplado con una orientación precisa, no aleatoria, del roscado con respecto al propio molde.

Si se necesita girar las preformas con libertad cuando se alimentan hacia la máquina de soplado, por ejemplo, en los hornos de calentamiento, los sistemas de orientación para dichas preformas se incluyen, por lo tanto, para obtener la orientación predeterminada antes de la inserción en los moldes.

La necesidad de disponer recipientes soplados previamente con una orientación angular predeterminada en un proceso de producción existe, por ejemplo, en los procesos para aplicar etiquetas o imprimir letras y/o logotipos sobre recipientes asimétricos.

Se conocen varios sistemas de orientación para las preformas o recipientes, pero estos no son una solución óptima.

Por ejemplo, se conocen soluciones con una identificación de la muesca sobre el cuello de la preforma o el recipiente por medio de un dispositivo de láser o fotocélula. Esta solución no permite desventajosamente obtener una orientación precisa: el dispositivo requiere la máxima estabilidad y, por lo tanto, la ausencia de vibraciones, y actúa sobre unos campos de medidas cercanas a 0, 1 mm. La muesca se identifica además por medio de unos dispositivos electrónicos complejos, muy costosos.

Otra solución incluye enroscar el cojinete sobre el cuello, prestando el cojinete la función de una tapa. La máquina adoptada es, no obstante, muy compleja y los costes de personalización son altos. La mecánica compleja con movimientos “lentos” reduce adicionalmente el desempeño productivo de la máquina.

Otras soluciones incluyen orientar la preforma solo durante la etapa final de transporte, es decir, inmediatamente antes de la inserción de la preforma en el molde de soplado. Estas soluciones requieren desventajosamente una mecánica de muy alta precisión, están caracterizadas por movimientos “lentos” y, por lo tanto, una baja productividad, y reducen considerablemente el intervalo de acción, es decir, los tipos de cuello que van a orientarse. Además, otras soluciones que proveen la orientación de la preforma y el recipiente solo durante la etapa final de transporte no aseguran mantener la orientación durante la transferencia de la preforma y el recipiente tanto al molde como a la zona para aplicar etiquetas o imprimir letras y/o logotipos, respectivamente. El documento EP0920974 A2 describe la técnica anterior más cercana. Este sistema de transporte no da a conocer una rueda de carga, o unos medios primero y segundo para la colocación angular tal como se describe en la reivindicación 1.

Por lo tanto, se percibe la necesidad de proporcionar un sistema de transporte novedoso para recipientes de material de plástico, que permita superar los inconvenientes que se mencionan anteriormente.

Sumario de la invención [0011] El objeto principal de la presente invención es la provisión de un sistema de transporte eficiente para recipientes de material de plástico, en particular preformas, provisto con unos medios de orientación angular de los recipientes con respecto a un sistema de referencia predeterminado, capaz de orientar las preformas, por ejemplo, desde la etapa de carga sobre una línea de transporte hasta la etapa de soplado de los recipientes en una máquina de soplado. La presente invención sugiere, por lo tanto, alcanzar el objeto que se menciona anteriormente mediante la provisión de un sistema de transporte para recipientes de material de plástico, en particular preformas, estando los recipientes provistos con un punto de referencia predeterminado, comprendiendo el sistema, de acuerdo con la reivindicación 1:

- una cadena de transporte para los recipientes, que define un circuito de transporte cerrado, girando alrededor de una rueda de transporte,

- una rueda de carga para los recipientes sobre el circuito de transporte cerrado, dispuesta cerca de dicha rueda de transporte,

- una pluralidad de cojinetes para agarrar unos recipientes respectivos en una zona de funcionamiento conjunto con la rueda de carga, con el fin de definir unos pares de cojinete-recipiente en una sola pieza, estando los cojinetes provistos sobre la cadena de transporte,

- por lo menos una zona de paso de los recipientes, dispuesta a lo largo de dicho circuito cerrado, en la cual dichos pares de cojinete-recipiente en una sola pieza son libres de girar alrededor de un eje de rotación, en el que se incluyen:

- unos primeros medios para definir la posición angular de recipientes (30) sobre dicha rueda de carga,

- unos segundos medios para definir la posición angular de los cojinetes (40) sobre dicha rueda de transporte, para orientar los cojinetes antes del agarre de los recipientes correspondientes,

- unos terceros medios para definir la posición angular de dichos pares de cojinete-recipiente en una sola pieza para orientar los recipientes después de salir de dicha por lo menos una zona de paso.

Un aspecto adicional de la presente invención incluye un método para definir la posición angular de recipientes de material de plástico de acuerdo con la reivindicación 11, en particular preformas, implementado en el sistema de transporte que se menciona anteriormente, comprendiendo el sistema una cadena de transporte para los recipientes, que define un circuito de transporte cerrado, girando alrededor de una rueda de transporte; una rueda de carga para los recipientes sobre el circuito de transporte cerrado, dispuesta cerca de dicha rueda de transporte; una pluralidad de cojinetes para agarrar unos recipientes respectivos en una zona de funcionamiento conjunto con la rueda de carga, con el fin de definir unos pares de preforma-recipiente en una sola pieza, estando los cojinetes provistos sobre la cadena de transporte; por lo menos una zona de paso de recipientes, dispuesta a lo largo de dicho circuito cerrado, en el que dichos pares de cojinete-recipiente en una sola pieza son libres de girar alrededor de un eje de rotación; Comprendiendo el método las siguientes etapas:

- definir la posición angular de los recipientes por medio de unos primeros medios de definición de posición angular sobre la rueda de carga,

- definir la posición angular de los cojinetes por medio de unos segundos medios de definición de posición angular sobre la rueda de transporte, antes del agarre de los recipientes correspondientes,

- definir la posición angular de los pares de cojinete-recipiente en una sola pieza por medio de unos terceros medios de definición de posición angular después de salir de dicha por lo menos una zona de paso.

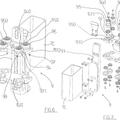

La definición de la posición angular de recipientes sobre la rueda de carga incluye accionar unos insertos de orientación, por medio de una primera leva, de tal modo que cada inserto ejerce una presión sobre un cuello de recipiente respectivo hasta que este se inserta en un primer rebaje provisto en dicho cuello. Tal recipiente se alimenta sobre la rueda de carga mediante rotación alrededor de un eje del mismo mediante fricción con una segunda leva, dispuesta en el exterior de la rueda de carga, hasta que el inserto se inserta en el primer rebaje.

En su lugar, la definición de la posición angular de cojinetes sobre la rueda de transporte incluye accionar una primera pluralidad de palancas, por medio de una tercera... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de transporte para recipientes de material de plástico, en particular preformas (30) , teniendo los recipientes un punto de referencia predeterminado; comprendiendo el sistema:

- una cadena de transporte (4) para los recipientes, que define un circuito de transporte cerrado, girando alrededor de una rueda de transporte (7) ,

- una rueda de carga (1) de los recipientes sobre el circuito de transporte cerrado, dispuesta cerca de dicha rueda de transporte (7) ,

- una pluralidad de cojinetes (40) para agarrar unos recipientes (30) respectivos en una zona de funcionamiento conjunto con la rueda de carga (1) , con el fin de definir unos pares de cojinete-recipiente en una sola pieza, estando los cojinetes provistos sobre la cadena de transporte (4) ,

- por lo menos una zona de paso (5) de los recipientes, dispuesta a lo largo de dicho circuito cerrado, en el que dichos pares de cojinete-recipiente en una sola pieza son libres de girar alrededor de un eje de rotación, en el que están comprendidos:

- unos primeros medios (2, 2’) para definir la posición angular de los recipientes (30) sobre dicha rueda de carga (1) ,

- unos segundos medios (22, 22’, 23) para definir la posición angular de los cojinetes (40) sobre dicha rueda de transporte (7) , para orientar los cojinetes antes de agarrar los recipientes correspondientes,

- unos terceros medios (16”, 27, 25) para definir la posición angular de los pares de cojinete-recipiente en una sola pieza para orientar los recipientes después de salir de dicha por lo menos una zona de paso (5) .

2. Un sistema de acuerdo con la reivindicación 1, en el que los primeros medios para definir la posición angular de los recipientes comprenden una primera leva (2) y unos insertos de orientación (2’) de los recipientes adaptados para accionarse por la primera leva (2) con el fin de bloquear los recipientes respectivos en una posición angular predeterminada, estando la primera leva (2) y los insertos de orientación (2’) dispuestos en la rueda de carga (1) .

3. Un sistema de acuerdo con la reivindicación 2, en el que una segunda leva (3) se dispone en el exterior de la rueda de carga (1) con el fin de generar una rotación de los recipientes alrededor de un eje de los mismos mediante fricción.

4. Un sistema de acuerdo con la reivindicación 3, en el que dicha primera leva (2) se dispone debajo de la rueda de carga (1) y los insertos de orientación (2’) sobresalen de unas ranuras específicas provistas sobre la rueda de carga (1) , para ser capaces de funcionar conjuntamente, una vez accionados, con un cuello de un respectivo recipiente durante la rotación.

5. Un sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que los segundos medios para definir la posición angular de los cojinetes comprenden una primera pluralidad de palancas (22) , provistas con unas protuberancias (22’) respectivas y dispuestas a lo largo de una circunferencia cerca de un borde externo de la rueda de transporte (7) y una tercera leva (23) adaptada para accionar las palancas (22) para bloquear unos cojinetes respectivos en una posición angular predeterminada por medio de dichas protuberancias (22’) .

6. Un sistema de acuerdo con la reivindicación 5, en el que una cuarta leva (24) se proporciona en el exterior de la rueda de transporte (7) con el fin de generar una rotación de los cojinetes alrededor de un eje de los mismos mediante fricción.

7. Un sistema de acuerdo con la reivindicación 6, en el que la tercera leva (23) se coloca sobre la rueda de transporte (7) en una zona de entrada de los enlaces de la cadena de transporte (4) sobre la rueda de transporte (7) .

8. Un sistema de acuerdo con la reivindicación 6 o 7, en el que la cuarta leva (24) tiene una forma sustancialmente de semicírculo en vista en planta que es concéntrica con la rueda de transporte (7) y tiene un perfil lateral provisto en los dos extremos con un canal respectivo con el fin de levantar los cojinetes en la zona de entrada sobre dicha rueda de transporte (7) y para hacer descender dichos cojinetes en una zona de salida de dicha rueda de transporte (7) , respectivamente.

9. Un sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dichos terceros medios para definir la posición angular de la pares de cojinete-recipiente en una sola pieza comprenden una segunda pluralidad de palancas (16”) , provistas unas protuberancias (27) respectivas y cada una dispuesta sobre un cuerpo

(11) de un cojinete respectivo y una quinta leva (25) provista sobre una sección de pista de dicha cadena cerca de la zona de entrada sobre la rueda de transporte (7) , estando la quinta leva (25) adaptada para accionar las palancas (16”) para bloquear los cojinetes respectivos de nuevo en una posición angular predeterminada por medio de dichas protuberancias (27) .

10. Un sistema de acuerdo con la reivindicación 9, en el que una zona de contacto (26) de dicha sección de pista con una parte (13) de los cojinetes se proporciona con el fin de generar una rotación de los cojinetes alrededor de un eje de los mismos mediante fricción.

11. Un método para definir la posición angular de recipientes de material de plástico, específicamente preformas, en un sistema de transporte para dichos recipientes de acuerdo con una cualquiera de las reivindicaciones precedentes, comprendiendo el sistema una cadena de transporte (4) de los recipientes, que define un circuito de transporte cerrado, girando alrededor de una rueda de transporte (7) ; una rueda de carga (1) de los recipientes sobre el circuito de transporte cerrado, dispuesta cerca de dicha rueda de transporte (7) ; una pluralidad de cojinetes

(40) para agarrar unos recipientes (30) respectivos en una zona de funcionamiento conjunto con la rueda de carga (1) , con el fin de definir unos pares de cojinete-recipiente en una sola pieza, estando los cojinetes provistos sobre la cadena de transporte (4) ; por lo menos una zona de paso (5) de los recipientes, dispuesta a lo largo de dicho circuito cerrado, en el que dichos pares de cojinete-recipiente en una sola pieza son libres de girar alrededor de un eje común; comprendiendo el método las siguientes etapas:

- definir la posición angular de los recipientes (30) por medio de unos primeros medios de definición de posición angular (2, 2’) sobre la rueda de carga (1) ,

- definir la posición angular de los cojinetes (40) por medio de unos segundos medios de definición de posición angular (22, 22’, 23) sobre la rueda de transporte (7) , antes de agarrar los recipientes correspondientes,

- definir la posición angular de los pares de cojinete-recipiente en una sola pieza por medio de unos terceros medios de definición de posición angular (16’’, 27, 25, 26) después de salir de dicha por lo menos una zona de paso (5) .

12. Un método de acuerdo con la reivindicación 11, en el que la definición de la posición angular de los recipientes (30) sobre la rueda de carga (1) incluye el accionamiento de unos insertos de orientación (2’) por medio de una primera leva (2) , de tal modo que cada inserto (2’) ejerce una presión sobre un cuello de recipiente respectivo hasta que este se inserta en un primer rebaje (21) provisto sobre dicho cuello.

13. Un método de acuerdo con la reivindicación 12, en el que cada recipiente (30) se alimenta sobre la rueda de carga (1) mediante rotación alrededor de un eje del mismo mediante fricción con una segunda leva (3) dispuesta en el exterior de la rueda de carga (1) , hasta que el inserto (2’) se inserta en el primer rebaje (21) .

14. Un método de acuerdo con la reivindicación 13, en el que la definición de la posición angular de los cojinetes

(40) sobre la rueda de transporte (7) incluye el accionamiento de una primera pluralidad de palancas (22) , por medio de una tercera leva (23) , de tal modo que cada palanca (22) ejerce una presión sobre una primera parte superior (18’) de un cojinete respectivo hasta que este se inserta, por medio de una protuberancia (22’) respectiva, en un segundo rebaje (19) provisto sobre dicha primera parte superior (18’) .

15. Un método de acuerdo con la reivindicación 14, en el que cada cojinete (40) se alimenta sobre la rueda de transporte (7) mediante rotación alrededor de un eje del mismo mediante fricción con una cuarta leva (24) dispuesta en el exterior de la rueda de transporte (7) , hasta que la protuberancia (22’) se inserta en el segundo rebaje (19) .

16. Un método de acuerdo con la reivindicación 15, en el que la definición de la posición angular de los pares de cojinete-recipiente en una sola pieza, después de salir de dicha por lo menos una zona de paso (5) , incluye el accionamiento de una segunda pluralidad de palancas (16’’) , cada una provista sobre un cuerpo (11) de un cojinete

(40) respectivo por medio de una quinta leva (25) provista sobre una sección de pista de la cadena (4) , de tal modo que cada palanca (16”) ejerce una presión sobre una segunda parte superior (13) de un cojinete respectivo hasta que este se inserta por medio de la protuberancia (27) respectiva en un tercer rebaje (20) provisto sobre dicha segunda parte superior (13) .

17. Un método de acuerdo con la reivindicación 15, en el que cada cojinete (40) , después de salir de dicha por lo menos una zona de paso (5) , se alimenta a lo largo de la línea de transporte mediante rotación alrededor de un eje del mismo mediante fricción de una zona de contacto (26) con dicha sección de pista (50) hasta que la protuberancia (27) se inserta en el tercer rebaje (20) .

Patentes similares o relacionadas:

Aparato y método para envasar bolsitas, del 3 de Junio de 2020, de Universal Pack S.r.l: Aparato para el envasado de bolsitas que comprende: - una unidad de envasado primaria configurada para suministrar dichas bolsitas […]

Aparato y método para orientar el cierre de extremo de un recipiente de bebida y aplicación de símbolos en una ubicación predeterminada, del 29 de Abril de 2020, de BALL CORPORATION: Un método para orientar y decorar un cierre de extremo para un recipiente de bebida, que comprende: proporcionar el cierre de extremo que comprende un ribete […]

Aparato para recibir y transportar una corriente de huevos, del 22 de Abril de 2020, de Moba Group B.V: Aparato para recibir y transportar una corriente de huevos, que comprende, - una transportadora para transportar huevos (E) en una dirección de transporte T, […]

Aparato de transporte para una máquina de envasado de pasta alimenticia, productos granulares y similares, del 22 de Abril de 2020, de ALTOPACK S.P.A.: Aparato de transporte capaz de transportar horizontalmente una pluralidad de envases que contienen alimentos, que comprende una cadena de bucle cerrado que se […]

Aparatos de transporte, del 15 de Abril de 2020, de FUJI MACHINERY CO., LTD: Un aparato de transporte que comprende: una sección de soporte configurada para soportar una pluralidad de artículos (P) sobre la misma […]

Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance, del 1 de Abril de 2020, de MARCHESINI GROUP S.P.A.: Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance (A), teniendo los artículos que ser desplazados y empujados transversalmente, […]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Dispositivo de transporte y método de producción de artículos ponibles desechables mediante su uso, del 27 de Noviembre de 2019, de ZUIKO CORPORATION: Un dispositivo de transporte para transportar un objeto (A) a una superficie de una lámina (S1, S2), que comprende: un rodillo de entrega […]