Sistema de amortiguamiento para una prensa y método de amortiguamiento.

Sistema de amortiguamiento (1) apto para su uso en una prensa (2) para minimizar el efecto "cutting shock",

en donde la prensa (2) comprende un carro (3) desplazable mediante al menos un medio de impulsión (4), con al menos un punzón (5) fijado al carro (3) y apto para realizar el corte de un material (6), y el sistema de amortiguamiento (1) comprende un equipo hidráulico (7) con al menos un cilindro de contrapresión (8), y un dispositivo de regulación de presión (9).. El sistema de amortiguamiento (1) se adapta progresivamente al proceso de corte del material (6), en función de la operación de corte previa, recogiendo en cada operación unos parámetros de entrada (11), y estableciendo unos parámetros de salida (12) en la siguiente operación de corte, en función de dichos parámetros de entrada (11). Método de amortiguamiento asociado con dicho sistema.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131341.

Solicitante: MONDRAGON GOI ESKOLA POLITEKNIKOA J. Mª ARIZMENDIARRIETA S. COOP.

Nacionalidad solicitante: España.

Inventor/es: GALDOS ERRASTI,LANDER, ORTUBAY IBABE,Rafael Mª, SAENZ DE ARGANDOÑA FERNANDEZ DE GOROSTIZA,Eneko, GUTIERREZ CERRALBO,Iñaki, ALBERDI DOMINGO,José Angel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B30B15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P).

Fragmento de la descripción:

“Sistema de amortiguamiento para una prensa y método de amortiguamiento”

SECTOR DE LA TÉCNICA

La presente invención se relaciona con sistemas de amortiguamiento para prensas, y más particularmente con sistemas de amortiguamiento del impacto de corte o efecto “cutting shock” para las prensas de troquelado o de corte.

ESTADO ANTERIOR DE LA TÉCNICA

Son conocidos en el estado de la técnica sistemas de amortiguamiento del impacto de corte o efecto “cutting shock” para las prensas de troquelado o de corte. En un proceso de corte o troquelado se genera una curva de esfuerzos en la prensa, aumentando el esfuerzo que tiene que realizar la prensa durante el corte a medida que el material se va cortando, y cuando esto se produce, la fuerza de corte decae bruscamente, momento conocido como “breakthrough”. Cuando esto ocurre y durante un período corto de tiempo el medio de impulsión de la prensa trabaja a tracción, cuando está diseñado para trabajar a compresión, y los elementos de unión del medio de impulsión peligran en su integridad, siendo conocido este efecto como “cutting shock”.

Son conocidos sistemas de amortiguamiento para minimizar el “cutting shock”, los cuales y de forma básica comprenden unos cilindros de contrapresión que actúan contra el desplazamiento del carro de la prensa, y una válvula de regulación del caudal del aceite hidráulico a la salida de los cilindros que restringe su flujo una vez que se ha producido el “breakthrough”, incrementándose la fuerza de amortiguamiento. Este sistema tiene la desventaja de que la acción de la fuerza de amortiguamiento depende de la viscosidad del aceite que varía en el proceso de corte, con lo que su acción no es inmediata al “breakthrough”; además y según el espesor del material a cortar el “breakthrough” tiene lugar en diferentes momentos, con lo que el control del sistema de accionamiento debe ser ajustado para cada material.

Para solventar estas desventajas se conoce la patente GB1581793 que describe un sistema de amortiguamiento caracterizado porque comprende un dispositivo de regulación de la presión a la salida de los cilindros; un dispositivo regulable que define una presión de referencia para que los cilindros sean operativos, comparándose dicha presión con la presión de los cilindros y emitiendo una señal eléctrica; un sistema amplificador que recibe dicha señal eléctrica, con un amplificador y un elemento de integración que retroalimenta la señal del amplificador; una válvula de regulación proporcional de presión que recibe la señal del amplificador y está conectada con los cilindros y con un suministro de aceite hidráulico. El sistema amplificador define un tiempo en el que tras mantener la presión de referencia durante el proceso de corte, y después de recibir la señal del “breakthrough”, va abriendo suave y progresivamente la válvula de regulación de presión para relajar la tensión de la estructura de la prensa a lo largo de dicho tiempo. De este modo el sistema no depende de la viscosidad del aceite, y se adapta a prensas con diferentes velocidades de operación de corte, definiendo para cada proceso de corte una presión de referencia y un tiempo de apertura de la válvula de regulación; sin embargo este sistema no resuelve el problema de ajuste en diferentes procesos de corte cuando se producen cambios en el material, en el espesor de dicho material e incluso variaciones en las características del material aunque éste no se haya cambiado en el proceso de corte, pues el ajuste de la presión se realiza siempre tras el “breakthrough” y en función del resultado de la operación de corte realizada.

EXPOSICIÓN DE LA INVENCIÓN

Un objeto de la invención es el de proporcionar un sistema de amortiguamiento para minimizar el efecto “cutting shock” para prensas de troquelado o de corte según se define en las reivindicaciones.

El sistema de amortiguamiento de la invención es apto para su uso en una prensa de troquelado o de corte para minimizar el efecto “cutting shock”, en donde la prensa comprende un carro desplazable mediante al menos un medio de impulsión, con al menos un punzón fijado al carro y apto para realizar el corte de un material, y el sistema de amortiguamiento comprende un equipo hidráulico con al menos un cilindro de contrapresión, y un dispositivo de regulación de presión que regula la presión a la salida de los cilindros, definiendo una fuerza de amortiguamiento; dicho dispositivo de regulación de presión compara una presión de referencia teórica con la presión real medida a la salida de los cilindros, manteniendo la presión a un nivel que permite que los cilindros estén operativos y oponiendo una fuerza de amortiguamiento mínima al carro durante el proceso de corte. El sistema de amortiguamiento se adapta progresivamente al proceso de corte del material en función de la operación de corte previa, en las primeras operaciones de corte, recogiendo en cada operación unos parámetros de entrada, y estableciendo unos parámetros de salida en la siguiente operación de corte, en función de dichos parámetros de entrada.

Este sistema permite minimizar el efecto “cutting shock” aprendiendo del propio proceso de corte y adaptándose a las características del mismo en unas pocas primeras operaciones de corte. De esta forma es independiente de los cambios que se produzcan en el proceso como cambios de material, cambio de espesores, variaciones del material en un mismo proceso, e incluso de la participación de la persona que gobierna el proceso de corte.

Otro objeto de la invención es el de proporcionar un método de amortiguamiento.

Estas y otras ventajas y características de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

DESCRIPCIÓN DE LOS DIBUJOS

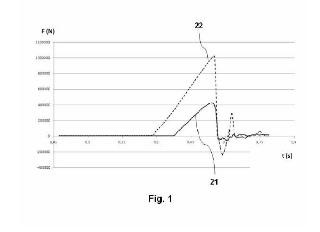

La Fig. 1 muestra un gráfico que representa las curvas de esfuerzos “F” en Newtons (N) respecto del tiempo “t” en segundos (s) , a la que está sometido el medio de impulsión del carro de la prensa de troquelado o de corte, que no dispone de un sistema de amortiguamiento, cuando corta un acero convencional y un acero de alta resistencia.

La Fig. 2 muestra una vista esquemática de las partes principales de una realización de una prensa de troquelado con el sistema de amortiguamiento de la invención.

La Fig. 3-A muestra un gráfico que representa el esfuerzo mecánico al que está sometido el medio de impulsión del carro de la prensa de troquelado de la realización de la Fig. 2, en un ciclo de una operación de corte de un acero de alta resistencia, respecto del tiempo de la operación de corte.

La Fig. 3-B muestra un gráfico que representa la señal eléctrica con la que comienza el ciclo de la operación de corte representada en la Fig. 3-A, respecto del tiempo de la operación de corte.

La Fig. 3-C muestra un gráfico que representa un ciclo de regulación de la presión de salida de los cilindros de contrapresión del sistema de amortiguamiento, y el tiempo de retraso con el que comienza dicho ciclo respecto de la señal eléctrica representada en la Fig. 3-B, respecto del tiempo de la operación de corte.

EXPOSICIÓN DETALLADA DE LA INVENCÓN

Es clara la tendencia actual a reducir el peso de las piezas en sectores tan importantes como el de automoción ó el aeronáutico, e incluso la reducción y el consumo eficiente de combustible en la utilización de dichos vehículos, y en la fabricación de dichas piezas. Así, la investigación en los últimos años se ha dirigido hacia dos vías principales: el desarrollo de materiales con ratios de resistencia y peso elevados y el desarrollo de procesos de fabricación, que permitan obtener productos de mejores prestaciones técnicas, permitiendo reducir su peso. En el área de los materiales metálicos, el empleo de aceros de alta resistencia, permite obtener piezas más ligeras y de características mecánicas iguales ó superiores a las obtenidas mediante el uso del acero convencional; dentro de este grupo de materiales se incluyen entre otros los aceros de alta y ultra alta resistencia, siendo el sector del automóvil uno de los impulsores del desarrollo de estos materiales. Uno de los principales inconvenientes de estos materiales es el gran aumento de los esfuerzos necesarios para su proceso, apareciendo de nuevo y con fuerza, en el caso de los procesos de corte utilizados para la fabricación de los formatos iniciales,

o para el recortado de las zonas de pisado en las piezas ya formadas, el denominado efecto “cutting shock”.

En...

Reivindicaciones:

1. Sistema de amortiguamiento (1) apto para su uso en una prensa (2) para minimizar el efecto “cutting shock”, en donde la prensa (2) comprende: un carro (3) desplazable mediante al menos un medio de impulsión (4) , con al menos un punzón (5) fijado al carro (3) y apto para realizar el corte de un material (6) , y el sistema de amortiguamiento (1) comprende un equipo hidráulico (7) con al menos: un cilindro de contrapresión (8) , y un dispositivo de regulación de presión (9) , regulando dicho dispositivo (9) la presión a la salida de los cilindros (8) y definiendo una fuerza de amortiguamiento, comparando una presión de referencia teórica con la presión real medida, manteniendo la presión a un nivel que permite que los cilindros (8) estén operativos y oponiendo una fuerza de amortiguamiento mínima al carro (3) durante el proceso de corte, caracterizado porque el sistema de amortiguamiento (1) se adapta progresivamente al proceso de corte del material (6) en función de la operación de corte previa, recogiendo en cada operación unos parámetros de entrada (11) , y estableciendo unos parámetros de salida (12) en la siguiente operación de corte, en función de dichos parámetros de entrada (11) .

2. Sistema según la reivindicación 1, en donde los parámetros de entrada (11) son la deformación producida en el medio de impulsión (4) del carro (3) tras cada operación de corte, y el tiempo (t1) transcurrido entre un momento (13) en el que se produce el corte del material (6) y un momento (14) en el que se produce la aplicación de la fuerza de amortiguamiento, y los parámetros de salida (12) para la siguiente operación de corte son el tiempo (t2) de retraso de un momento (15) en el que comienza un ciclo de regulación de la presión de salida de los cilindros de contrapresión (8) respecto de un momento (16) en el que comienza el ciclo de operación de corte, y el ciclo de regulación de la presión de salida de los cilindros de contrapresión (8) , que finaliza tras la operación de corte del material (6) .

3. Sistema según la reivindicación 2, en donde el momento (16) de comienzo del ciclo de operación de corte es controlado mediante una posición determinada del carro (3) de la prensa (2) , o una posición determinada del medio de impulsión (4) del carro (3) .

4. Sistema según cualquiera de las reivindicaciones anteriores, en donde dicho sistema (1) comprende: un sistema de monitorización (17) que recoge los parámetros de entrada (11) y le da tratamiento para su posterior valoración, y un controlador inteligente (18) que recoge la información del sistema de monitorización (17) y es capaz de tomar decisiones emitiendo los parámetros de salida (12) , recogiendo el equipo hidráulico (7) los parámetros de salida (12) del controlador inteligente (18) y ofreciendo una respuesta dinámica que la traslada al proceso de corte del material (6) .

5. Sistema según la reivindicación 4, en donde el sistema de monitorización (17) comprende una pluralidad de sensores implementados en el medio de impulsión (4) del carro (3) de la prensa (2) , que miden las deformaciones producidas en dicho medio de impulsión (4) en las operaciones de corte, y el sistema de monitorización (17) lo transforma en valores de esfuerzo mecánico.

6. Sistema según cualquiera de las reivindicaciones anteriores, en donde los cilindros de contrapresión (8) son cilindros de carrera corta y sección grande, y el dispositivo de regulación de presión (9) comprende al menos una válvula de regulación de presión de apertura rápida.

7. Sistema según cualquiera de las reivindicaciones anteriores, en donde la prensa (2) es de troquelado o de corte y es de tipo mecánico, comprendiendo el medio de impulsión (4) al menos una biela (20) y al menos un cigüeñal (19) .

8. Sistema según cualquiera de las reivindicaciones anteriores, en donde el número de operaciones de corte en el que se adapta al proceso de corte y minimiza el efecto “cutting shock” es menor que 7.

9. Método de amortiguación para una prensa (2) para minimizar el efecto “cutting shock”, en donde la prensa (2) comprende un carro (3) desplazable mediante un medio de impulsión (4) , realizándose una fuerza de amortiguamiento del carro (3) mediante un equipo hidráulico (7) , que comprende unos cilindros de contrapresión (8) , y un dispositivo de regulación de presión (9) que regula la presión a la salida de los cilindros (8) , caracterizado porque comprende: una primera etapa en la que se obtienen unos parámetros de entrada (11) tras cada operación de corte, una segunda etapa en la que se recoge la información de la primera etapa, y se establecen unos parámetros de salida (12) , y una tercera etapa en la que se aplican los parámetros de salida (12) en la amortiguación de la prensa (2) en la siguiente operación de corte.

10. Método según la reivindicación anterior, en donde los parámetros de entrada

(11) son: la deformación producida en el medio de impulsión (4) del carro (3) tras cada operación de corte, y el tiempo (t1) transcurrido entre un momento (13) en el que se produce el corte de un material (6) y un momento (14) en el que se produce la aplicación de la fuerza de amortiguamiento, y los parámetros de salida (12) son: el tiempo (t2) de retraso de un momento (15) en el que comienza un ciclo de regulación de la presión de salida de los cilindros de contrapresión (8) , respecto de un momento (16) en el que comienza el ciclo de cada operación de corte, y el ciclo de regulación de la presión de salida de los cilindros de contrapresión (8) , que define los valores de presión de dichos cilindros (8) en el tiempo, finalizando dicho ciclo con el valor de presión que define la fuerza de amortiguamiento a aplicar al carro (3) tras la operación de corte del material (6) .

11. Método según la reivindicación anterior, en donde el valor de la deformación producida en el medio de impulsión (4) del carro (3) es transformada en valor de esfuerzo mecánico.

Patentes similares o relacionadas:

Fabricación automatizada de marcos espaciadores, del 22 de Abril de 2020, de GED Integrated Solutions, Inc: Aparato para fabricar marcos espaciadores a partir de material de la banda de material diferente que incluye múltiples estaciones de trabajo para tratar […]

Procedimiento para controlar una prensa de polvo cerámico y/o metálico y prensa de polvo cerámico y/o metálico, del 25 de Marzo de 2020, de DORST TECHNOLOGIES GMBH & CO. KG: Procedimiento para controlar una prensa de polvo cerámico y/o metálico para prensar un material prensable, en el que - al menos un accionamiento electromotriz (15, […]

Prensa rotatoria con sellos, con al menos dos puntas de sello a alturas escalonadas, para realizar múltiples procesos de prensado durante una rotación, del 17 de Julio de 2019, de KORSCH AG: Una prensa rotatoria para realizar al menos dos operaciones de prensado durante una rotación de la prensa rotatoria, incluyendo dicha prensa rotatoria un rotor , una […]

Prensa de pellets, del 3 de Julio de 2019, de BUHLER AG: Prensa de pellets con un motor con una carcasa de motor y un rotor dispuesto en la misma, configurándose el rotor como árbol hueco, […]

Prensa y procedimiento para deformar piezas metálicas, del 20 de Mayo de 2019, de AUTOMAZIONI INDUSTRIALI S.R.L: Una prensa para deformar al menos una pieza metálica que tiene inicialmente la forma de palanquilla o de producto semiacabado similar, que comprende al menos un molde […]

Método para conformar una pieza en caliente con una prensa mecánica, del 15 de Mayo de 2019, de FAGOR ARRASATE, S. COOP: Método para conformar una pieza en caliente con una prensa mecánica que comprende un troquel superior (3b) y un troquel inferior (2b) adaptados para conformar una pieza entre […]

Molde para prensar material en polvo, del 17 de Abril de 2019, de S.c.r. Stampi Ceramici Roteglia S.r.l: Un molde (1; 1' ) para prensar material en polvo que comprende una matriz , o medio molde inferior, en el que se obtiene una pluralidad de cavidades que están destinadas […]

Uso de datos del flujo de fuerza en una prensa para el funcionamiento de un empujador, del 27 de Febrero de 2019, de Schuler Pressen GmbH: Uso de datos del flujo de fuerza en una prensa para el funcionamiento de un empujador , - presentando la prensa al menos un dispositivo […]